1 虚拟样机的定义及优势

所谓虚拟样机是在制造物理样机前工程师利用计算机技术所建立的数字化模型,即数字模拟机械系统,然后进行仿真实验,那么该系统就可以以图形的方法显示出处于真实环境中系统的特性,工程师可以根据该仿真模型对设计方案进行修改。工程师利用该技术在计算上建立起机械系统的模型,再辅助可视化的相关处理,将系统的动力、动力特性在一个真实的环境下做模拟运行,再按照仿真结果对系统进行精化以及优化。它是以CAD模型为基础,采用仿真技术结合虚拟技术,从而为产品的研发提供一个新的设计方法。

2 虚拟样机技术在机械设计中的应用

2.1 建模

2.1.1 建立三维模型

要实现虚拟样机的前提条件就是要建立一个机械系统的三维实体模型,所有的仿真实验都是建立在三维模型的基础上的。数字化机械系统的模型的建立是一个非常复杂的过程中,工程师常为两个问题所困扰,一是诸如齿轮、扇页等零件的外形比较复杂,二是各种驱动力、运动副等约束关系比较复杂,所以如果要建立一个复杂机械系统的虚拟样机,就要比较专业的CAD软件进行。现在市场上有多种三维的CAD软件,这些软件比二维CAD更具优势,一般二维CAD系统主要是取代手工绘图所用,但是三维CAD则更能对产品的技术以及诸如转动惯量以及质心位置等相关生产管理信息进行完整的表达。

2.1.2 添加约束

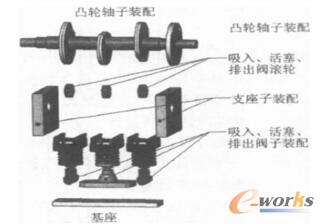

完成三维模型的建模后,为了对物体间发生的相对运动做出定义,那么就要用约束副将其进行连接。在添加约束副时要尽可能符合实际的约束情况。现在多数三维CAD软件都装有运动/动力学的插件,这些插件可以实现约束关系以及装配关系的映射,从而将虚拟装配过程和预约束添加过程进行统一。另外还有一种作法是先在CAD中完成预装配,再将其导入ADAMS中,该软件是专业分析机械系统运动/动力学的,因此分析工作可以更完备。下图为建成的某蠕动泵传动部件的三维模型:

图1 某蠕动泵传动部件的三维模型

2.1.3 施加模型驱动

如果确定了零件模型之间的各种连接关系,以及它们的相对运动,那么接下来就要给模型添加驱动力以及驱动转矩,或者让模型按照设计师所设定的运动规律运动。例如上述蠕动泵传动部件模型中,本例为凸轮轴子装配施加的驱动,促使凸轮轴按照一定的速度转动,其可以用下式表达:凸轮轴的角位移=360°×时间,完成上述步骤以后,蠕动泵传动部分的虚拟样机就建立完成了。

2.1.4 虚拟样机的仿真

完成了上述工作后,就能对机械系统运动做仿真试验,然后求取运动的全部物理量,包括位移量、速度和加速度以及作用力与反作用力等等,同时还能为后续的有限元分析提供边界条件。

2.2 有限元分析

有限元法可以精准的分析出各结构件的动态特性以及结构的强度,它最显著的特点就是其通用性。对于结构形状以及边界条件都相对随意的力学问题都可以通过它来求解,现在在机械设计中已经被广泛的应用。而对于虚拟样机技术来说,该计算方法的可靠性高,因此也是必不可缺的工具。

2.3 优化

机模设计中的优化是常见的问题,一般机械优化可以分为以下几种:在各种设计条件都满足的前提下,在所制定的变量变化的范围内,采用自动选择来设计变量,目标函数最大值可以利用分析函数来求取,其借助于计算机的计算能力,通过计算机来改变设计变量迭代求解,以实现多次仿真。每经过一次仿真试验都会对模型的设计变量做一部分的修改,直到得出设定物理量最优解为止。

2.4 控制、机械系统联合仿真

在传统的机械开发过程中,机械系统是独立于控制系统之外的,其设计和测试都是相对独立的。那么二者之间没有互动,因此设计效果就会受到直接的影响。但是虚拟样机技术具备机构控制一体化的特点,其对机电进行整体的设计,那么诸如控制规律是否合理或者控制品质的高低等问题就会迎刃而解。控制和机械系统的联合仿真设计思路如下:利用ADAMS等仿真软件提供设计目标的三维模型、动力以及运动学的模型,再由MATLAB等控制系统软件提供相应的控制算法以及电机模型。运动学仿真软件接受到控制系统软件发送的控制命令后,就会利用虚拟位置传感器把各种物理量向控制系统进行实进反馈,从而形成完整的控制系统和机械系统的联合仿真。

3 总结

虚拟样机技术是通过计算机技术建立起所设计的机横的模型,再借助相关的仿真软件对虚拟样机模型做仿真实验分析。先将特定的约束以及驱动施加到虚拟样机模型中,从而使得该模拟系统可以处于一个模拟的真实工作环境中,从而进行运动学以及动力学特性的分析,研究其在实际情况中会出现的情况,并做出虚拟响应,再根据响应结果进行优化设计,得出各项设计参数。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。