随着大数据、物联网、工业互联网和智能控制技术的迅速发展,各个国家分别提出了促进本国制造业发展的战略(如工业4.0、工业互联网战略、中国制造2025等),为推进智能制造提供了契机,建设智能车间、实现智能生产已成为制造业发展的目标。新一代信息技术在很大程度上提升了车间的信息化水平。但是,目前车间物理空间与信息空间相互独立,数据传递存在滞后性,导致虚实空间无法实时交互与融合。鉴于此现状,数字孪生作为实现信息空间与物理空间融合的技术手段引起了广泛的关注。数字孪生是指一个集成了多物理量、多尺度、多概率的仿真过程,能够以数字化的方式创建物理对象的虚拟模型,模拟和反映物理对象的全生命周期过程。

2003年,美国密歇根大学的迈克尔·格里菲斯教授首次提出了数字孪生的概念。后来,美国国防部引入了数字孪生的概念,并将其作为解决航天飞行器健康维护等问题的技术手段。在数字孪生模型构建与可视化方面,Schroeder等提出了利用WebServices和增强现实技术实现数字孪生模型可视化的方法。Cai等通过外加传感器采集机床数据实现信息融合,以构建机床的数字孪生模型。数字孪生作为CPS(cyber-physical system)的核心关键技术,Uhlemann等提出了依靠实时数据获取与处理技术以构建数字孪生生产系统的观点,并阐述利用数字孪生技术实现CPPS(cyber-physical production system)的可行性。在工业领域的应用方面,德国西门子公司为实现数字化制造的新模式,在其工业设备NanoboxPC的生产过程中应用了数字孪生技术。PTC公司为实现企业转型,基于数字孪生技术将物理产品与虚拟产品进行实时交互,在虚拟产品中及时发现物理产品存在的问题,更好地为客户实现售后服务。

在国内,陶飞等阐述了数字孪生车间的概念、组成与运行机制。庄存波等详细地描述了数字孪生体的内涵,建立了数字孪生体的体系结构,并指出了数字孪生体的发展趋势。Zhang等基于数字孪生技术,提出了一种玻璃生产线快速定制设计与优化的方法。

综上所述,目前对于数字孪生车间的系统框架、支撑技术的研究已有一定的理论成果,但其具体应用很少。航天结构件制造过程属于典型的多品种、小批量的离散制造模式,生产过程复杂,因此要从“人-机-物-环”4个方面全面考虑航天结构件制造车间的运行与优化。传统的航天结构件制造车间生产方式具有以下局限:(1)缺乏对制造过程中物理空间数据与信息空间数据的集成与管理;(2)车间物理空间与信息空间之间的交互是一个开环的过程,即信息空间单向地指导物理空间的生产。针对以上问题,研究基数字生的天结件车间建模技术。与传统的建模仿真方法不同,本文提出的产品、工艺与资源数字孪生模型不只关注虚拟模型的仿真数据,更加强调虚实之间的对比分析与交互融合。通过虚拟模型与物理实体之间的交互,精确地仿真物理车间的生产过程,为生产活动提供决策和支持。

1 基于数字孪生的车间建模

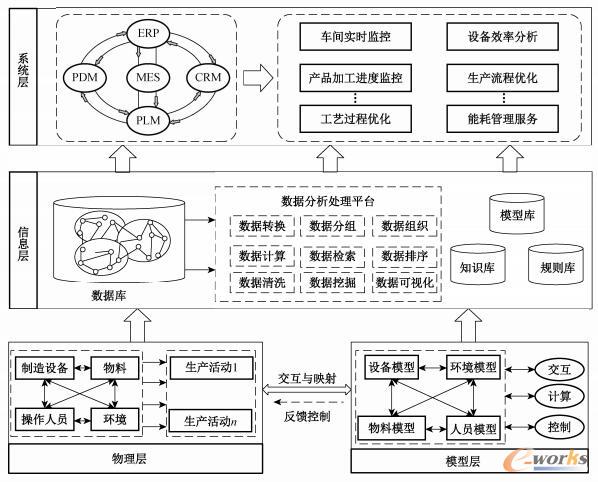

传统的航天结构件制造车间的信息集成方式主要为采集车间制造设备的数据,并利用单一的信息系(系)车生产动调控,虽然在一定程度上提高了车间的自动化水平,但是车间信息层与物理层相互独立、一致性差,管控智能化水平低。基于数字孪生的航天结构件制造车间依靠产品、工艺、资源数字孪生模型对车间的生产活动进行仿真模拟,将其分为4层,如图1所示。

图1 基于数字孪生的车间建模框架

(1)物理层。对于制造车间来说,物理层主要指车间“人-机-物-环”等客观存在的实体集合,它负责执行车间的生产活动,并提供物理空间的数据,如设备数据、人员信息、环境数据等。

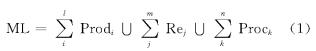

(2)模型层。模型层是物理层的真实映射,产品、资源、工艺数字孪生模型都包含在模型层。整个模型层具有交互、计算和控制属性,各种模型相互关联、协作,对物理空间中进行的各类生产活动(如产品加工、物料搬运、AGV(automated guided vehicle)调度等)进行分析。对于单个制造车间来说,生产环境相对固定,因此数字孪生制造车间主要关注资源、工艺和产品3个方面,采用面向对象的方法,模型层可表示为如下公式(1)。

其中:ML为模型层;Prod为产品数字孪生模型;Re为资源数字孪生模型;Proc为工艺数字孪生模型。

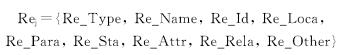

资源数字孪生模型的描述方法为

其中:Re_Tyte为资源类型;Re_Name为资源名称;Re_Id为资源标识;Re_Loca为资源位置;Re_Para为资源参数;Re_Sta为资源状态;Re_Attr为资源属性;Re_Rela为资源关系集;Re_Other为资源其他特征。

为区分不同的产品和工艺数字孪生模型,只需用名称(Name)和标识(Id)来描述产品和工艺模型,其他的详细参数信息可基于MBD(model based definition)技术定义在三维模型上。

(3)信息层。信息层为车间的信息管理平台,物理层的底层数据,操作工人的经验(如某关键工序的操作方法),模型层的各类数据、模型、知识、规则都会传输到信息层,并存储到相应的数据库、模型库、规则库、知识库中。信息层中的规则和知识可作为系统层的决策参考直接使用,模型经过封装可被直接调用进行生产活动的仿真优化。信息层存储的数据具有海量、多样、高速、多源异构等大数据特征,依靠车间数据分析处理平台,数据会被分析、整理,作为车间系统层调控生产活动的决策依据。信息层是实现物理层和模型层融合互联的关键,同时信息层数据的共享机制可消除系统层各信息系统之间的通信壁垒。

(4)系统层。在数宁孪生车间内,各信息系统不再相互独立,而是互联协作,实现产品全生命周期数字化管理。通过分析生产车间的实际需求,依靠信息层数据、模型、规则、知识的支撑,系统层进行物理层和模型层的运行调控,具体功能包括车间生产流程优化、设备效率分析、产品加工进度监控等。

综上所述,基于数字孪生的航天结构件制造车间可以对产品、资源、工艺实现虚拟化和集成化的协同管理,打造一种新的车间生产模式,为车间生产人员和管理人员提供一种高效的决策方法和可靠的分析模式。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。