引言

以往航空企业型号研制过程中,研制准备工作流程是设计基本完成后再发图,然后工艺开始审查并发现问题、解决问题。该研制流程不但增加工艺等待时间,还增加后续返工的几率。制造业公认的“十倍定律”表明,如果在概念设计阶段发现并改正一个错误所需的费用是1,那么改正同一错误,在详细设计阶段所需费用则为10,在生产制造阶段所需费用则为100,还会直接造成周期的延长[1]。

为改变上述设计制造模式,开始将并行协同设计制造技术引用到飞机的设计制造过程中,工艺主动向设计前伸,提前融入设计团队,着手研制准备工作,实现“数模成熟一个、发放一个、制造一个”的并行研制模式,形成无隔阂的产品快速研制新局面,工艺准备周期可缩短40%以上。

设计的可制造性和工艺生产准备的充分性直接影响到后续研制工作的进展,因此设计与工艺的有效协调至关重要。根据航空产品制造流程,结合项目计划管理,从备料、工艺准备、长周期零部件加工和工装设计与制造角度出发,对设计团队以及产品研发流程提出具体要求,使设计工作尽量考虑后续制造的难易程度和周期,实现设计计划与制造计划的有机结合,共同开展协同工作。工艺人员通过对产品图纸设计结构的工艺性分析及审查,提出产品在制造的可行性、难易程度与经济性方面的意见或建议。其总体审查原则为:使产品在满足质量和用户要求的前提下符合工艺性要求,在现有生产条件下使用比较经济、合理的方法将其制造出来,并降低制造过程中对环境的负面影响,提高资源利用率,改善劳动条件,减少对操作者的危害。为了保证设计的产品具有良好的工艺性,在产品设计的各个阶段均应进行工艺性审查,需要注意的是所有新设计的产品和改进设计的产品,在设计过程中均应进行生产工艺性审查。

基于并行协同制造技术的优势,我国很多大型装备制造企业不断探索设计工艺并行的协同模式并将这种设计制造模式应用在实际设计生产过程,并取得了良好的经济效益。郭荣飞[2]等梳理航空发动机串行设计制造模式问题,研究并构建厂所设计工艺协同并行流程,在型号上应用该协同流程大幅缩短整机交付周期。邹光勇[3]等研究基于成熟度的并行工艺性审查模式,设计了基于MBD的数据模型成熟度的并行工艺性审查流程与工艺性审查管理系统,经过实例验证能有效提升飞机的工艺性能,缩短研制周期、提升研制质量。孙炜[4]等提出了一种基于VPM的设计制造并行工程模式,实现了产品设计、工艺设计与工装设计三者并行协同,缩短产品研发周期,降低了跨平台数据迁移的隐患。马蓉[5]等在工程机械中将产品设计与产品结构工艺性审查同步开展,在产品详细设计阶段引入产品结构件的工艺性审查工作,加强设计和工艺人员之前的沟通。张石磊[6]等提出了一种高效的产品与工艺在线并行研制模式及架构,通过该架构支撑新研制飞机在统一数字化环境下的设计工艺并行研制。

前人在飞机制造工艺并行工程方面做了一系列研究与探索,在实践中取得了良好的效果。由于新型号的研制周期不断缩减,型号迭代不断加快,在飞机研制过程中常出现多部门、多专业协同大规模集中发图的工作,给当前主机厂所使用的VPM协同设计系统带来很大负担。当前很多主机厂所也研究和应用了一些设计工艺并行系统,主要借助于VPM原有的流程引擎搭建工艺流程审查,以流程驱动成熟度升级,但流程审签过程中数模无法更改,无形中增加了流程的往复迭代,使得设计工艺并行并不能实时快速。且VPM系统开放接口的限制、VPM流程引擎的不完善使得实际体验卡、慢、界面不够友好等。随着对VPM系统认知不断提升,借助于成熟度的JAVA流程引擎技术优势,有必要研发一套将VPM和JAVA技术融合的设计工艺并行工艺审查系统,使得系统能够承载大并发量、界面友好、操作简便、弱化流程,数模实时修改、消息及时互动,多人并行确认的机制,从而提升设计工艺协同效率、提升飞机工艺性能、缩短飞机研制周期、降低研制成本。

1 基于成熟度的设计工艺并行协同柔性化流程建模技术

1.1 基于成熟度的工艺审查业务流程

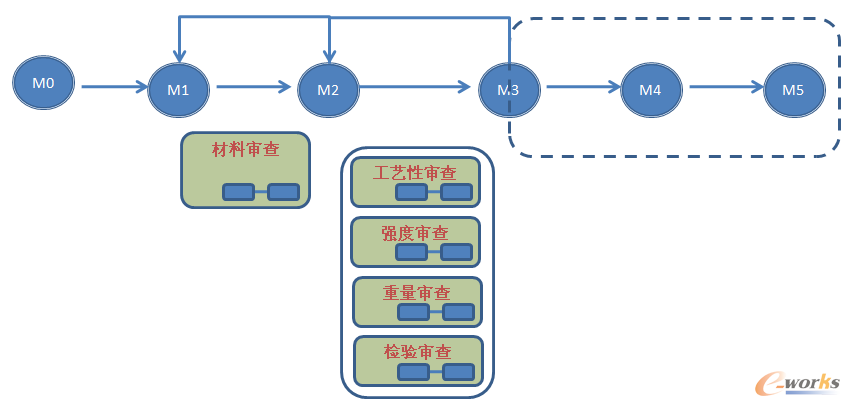

图1 工艺性审查系统驱动成熟度图

工艺审查业务流程按照模型成熟度设计理念分为材料审查和零部件可制造性、可装配性审查。工艺性审查控制零部件成熟度从M1到M3的提升过程。控制设计员在VPM中的成熟度提升权限,仅能在工艺审查系统中进行成熟度升级。当设计员对零部件进行成熟度升级,系统自动判断当前零部件的成熟度发起对应的流程,工艺性审查流程驱动成熟度如图1所示。

1.2 基于成熟度的材料审查流程建模技术

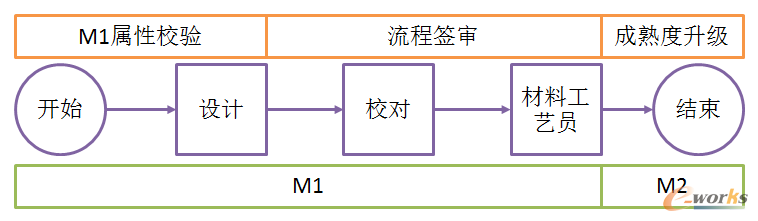

图2所示为材料审查业务流程。

图2 材料审查流程图

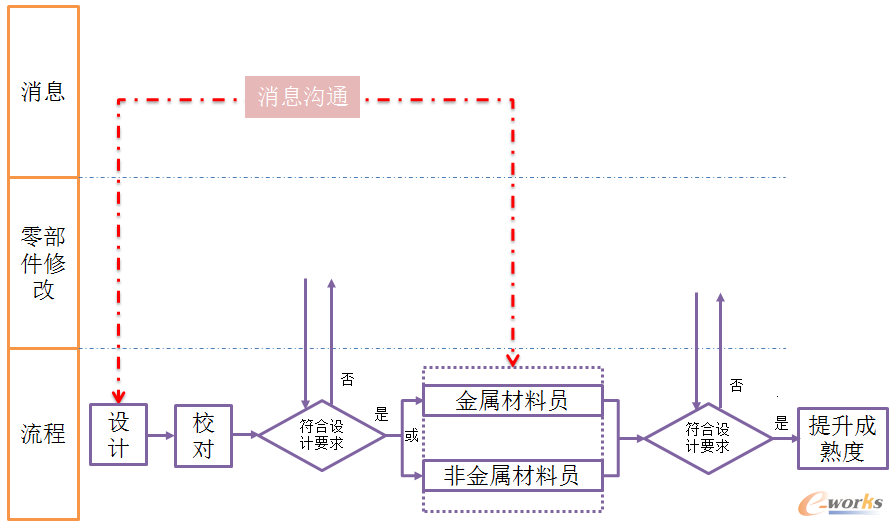

设计员在VPM中完成零部件初步设计并赋予相应零件材料后,设计员在零件成熟度为M1状态下提起成熟度升级,自动触发材料审查流程。按照现有业务材料工艺人员分为金属和非金属审核人员,在系统中配置相关人员后流程自动进行流转。材料员审查通过后系统将零件成熟度置为M2,至此材料审查结束,如图3所示为材料审查逻辑图。

图3 材料审查逻辑图

1.3 基于成熟度的零部件可制造、可装配性审查流程建模技术

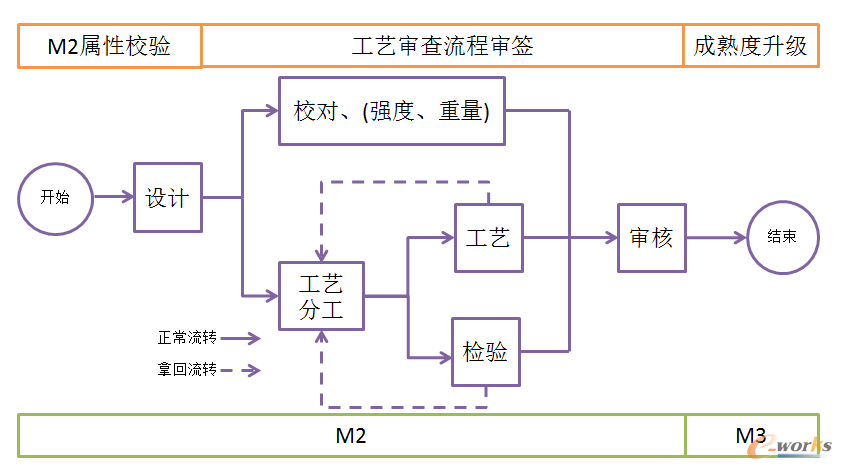

零部件的可制造和可装配性审查包括工艺员对设计图样制造性、装配性进行审查以及重量强度人员对装配件的重量强度校核、检验员对检验工艺审查过程。设计员升级零部件成熟度从M2到M3时,会触发启动零部件制造装配性审查流程,审查流程如图4所示。零部件通过审查后,流程结束,零部件成熟度自动升级到M3。

图4 零部件可制造、可装配性审查流程图

设计发起流程后,系统根据零部件类型自动选择是否发送给强度和重量人员。在系统中事先定义每个工艺路线所对应的审查工艺人员,工艺分工人员填好分工信息,系统按照分工路线发送给指定的工艺员。系统识别零部件属性判断是无损或者普通检验来分发给对应检验员,每个工艺路线都对应一个普通检验员,系统根据填写的工艺路线进行分发。

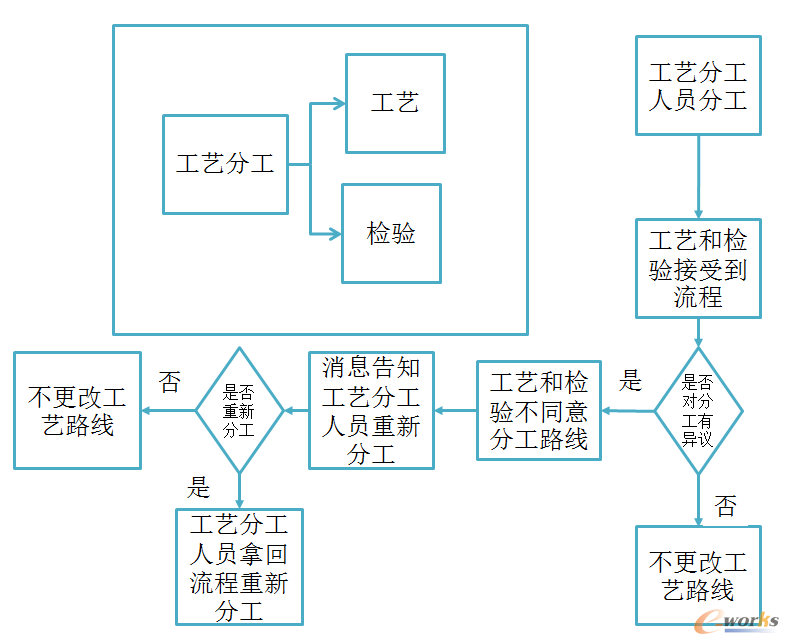

工艺分工填写的工艺路线直接影响系统分发给指定工艺人员,由于集中发图过程工艺分工人员工作量巨大,以及工艺分工人员对厂里各车间制造能力等判断偏差,会出现分错车间后流程无法流转问题。系统借助消息机制和分工人员特有的拿回权限,使得分工人员能够重新分工且不影响其他节点的审查工作。工艺分工人员、工艺及检验人员的路线争议操作流程,如图5所示。

图5 工艺路线争议操作流程图

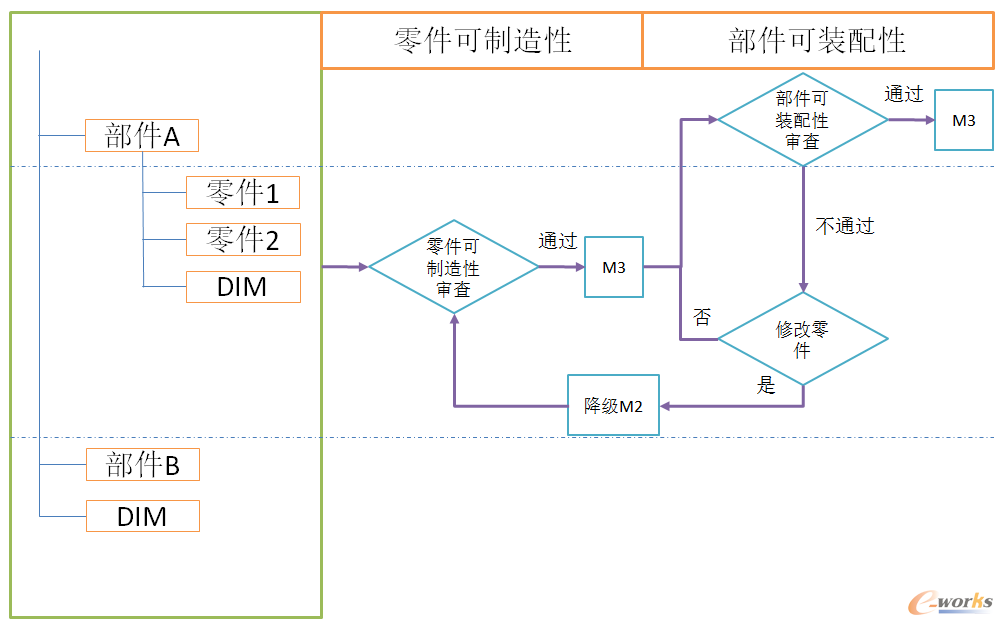

零件的可制造性和装配件的可装配性审查具有相互影响和相互依赖关系,为使装配件可装配性审查不受零部件审查过程中更改带来的影响,做出如下逻辑控制,如图6所示。

(1)零件和装配件可同时进行工艺审查工作,但装配件下的所有零部件通过工艺员审查或者成熟度升级为M3后,装配件才能对应通过工艺员审查或者提升到M3。

(2)DIM零件和R模型零件与装配件一起做可装配性审查。对于重用零部件不需再进行可制造性审查。

图6 零件和装配件审查逻辑图

在工艺审查工作中,会大量出现设计员仅做出属性修改,为提高工艺审查效率,减少设计工艺重复工作量,系统赋予设计高岗判断权限。当设计发起工艺审查流程时,选择发起快速流程,流程仅在设计和设计高岗之间流程审签即可,工作流程如图7所示。

图7 零部件制造装配性审查快速流程图

2 基于VPM的设计工艺并行协同系统设计与实现

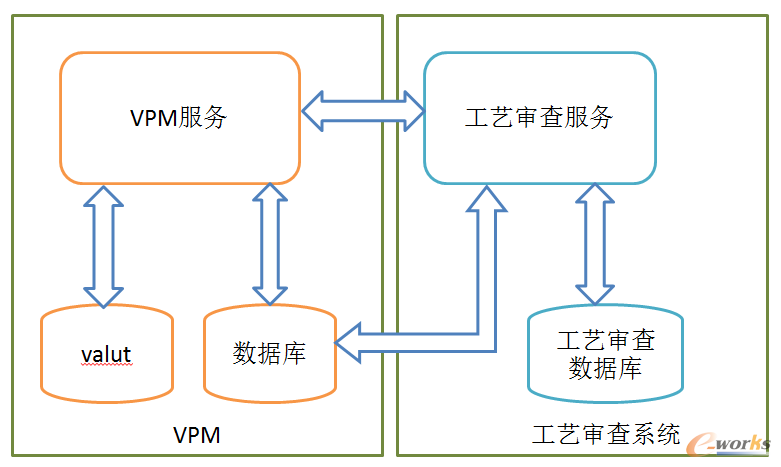

2.1 总体架构

为了延续之前业务流程和提高工艺审查的效率,提出了基于B/S和C/S双架构的系统,在原有的VPM服务器架构下集成一套web服务。web服务包括网页端和VPM端,在VPM端利用MFC内嵌web页面技术,将web页面与VPM深度集成。工艺审查系统通过VPM数据库和服务实时构建结构树,工艺审查数据库主要存储工艺信息以及工艺审查意见信息等内容,将提取的VPM数据库和工艺审查数据库结合构成整个工艺审查的数据来源。

图8 工艺审查总体架构

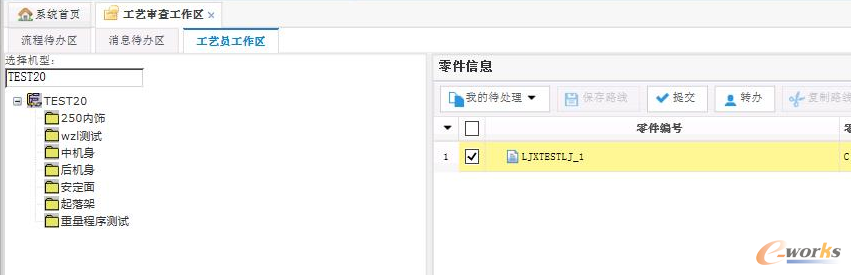

2.2 基于web网页的VPM结构树重构

前期多个场所都曾使用达索提供的CAA编程语言在VPM中扩展工艺审查功能,由于VPM二次开发机制,前后端数据访问都涉及到用户登录登出操作。当出现大规模发图情况时,接口无法瞬时响应所有操作,并且由于达索提供的CAA接口有限,扩展性比较差,导致操作界面不够友好、可扩展性差、访问速度慢。针对上述问题,为了提升系统的运行效率和扩展性,系统使用基于JAVA的网页编程技术实现业务逻辑层的开发和VPM网页集成技术实现业务操作层开发。工艺审查核心数据必须实时准确来源于VPM系统,经过对VPM数据库的梳理和研究,模仿VPM Navigator中结构树的加载方式,将零部件结构树迁至网页端,如图9所示。

图9 网页重构VPM结构树

2.3 基于VPM的web网页集成

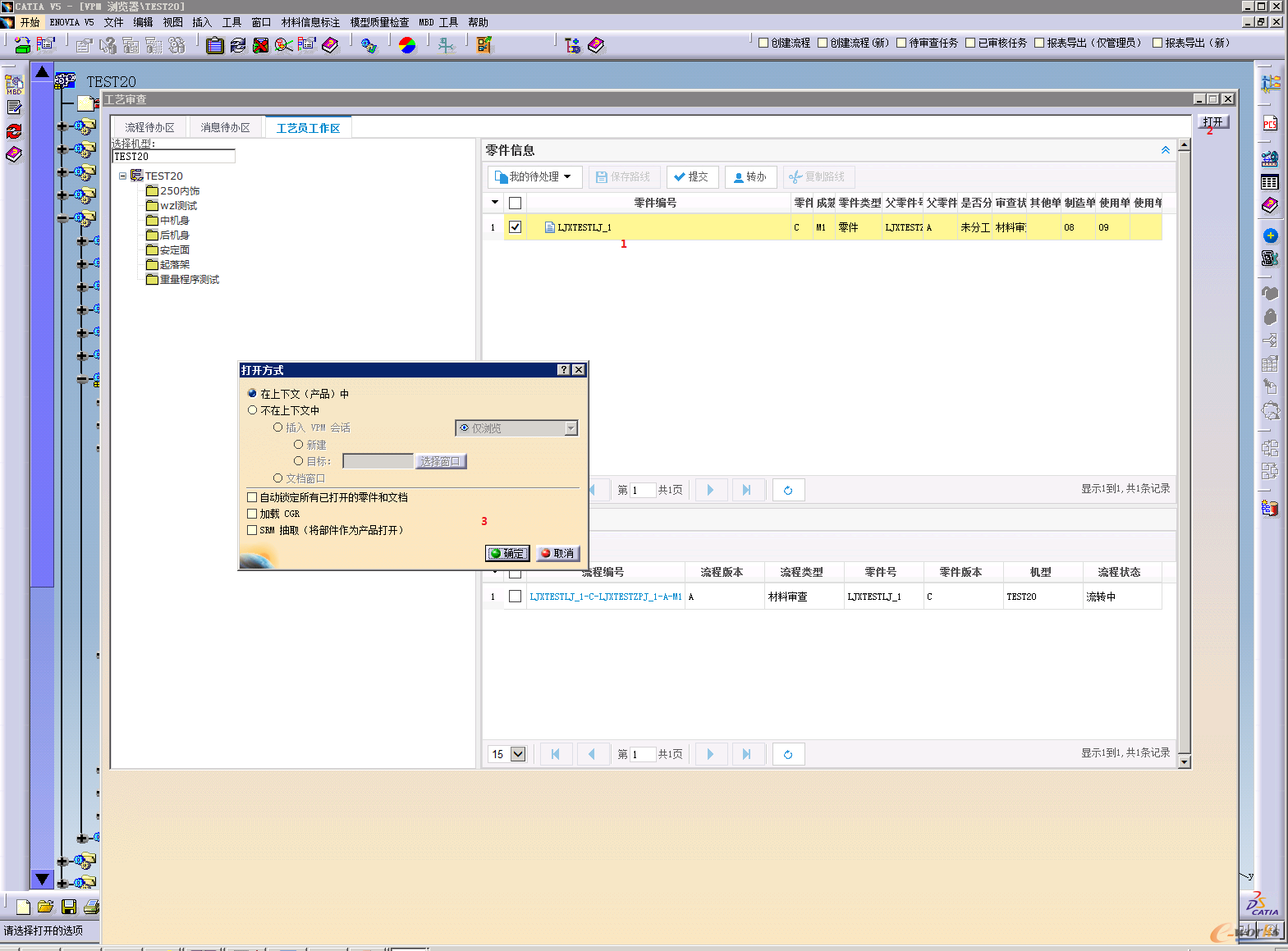

为使得开发网页和VPM系统深度集成便于用户使用,使用VPM提供的CAA开发技术将网页嵌入至VPM命令框中,同时网页和命令框能进行数据交换和响应。设计员只需登录到VPM,选择工作的机型,工艺审查系统自动单点登录到相应角色工作区,捕获设计员当前工作机型,将该机型结构树展示在网页,节省用户频繁选择机型操作。

设计工艺在审签过程中,直接在网页中选择对应零部件,点击打开可直接将零部件加载到本地并打开数模,实现web端数据和VPM数模无缝衔接,如图10所示。

图10 集成页面打开数模

2.4 消息机制

整个工艺性审查过程中,设计工艺之间的沟通严重影响整个审查的效率和工作量。消息不仅是整个审查过程中沟通介质,也是零部件签审过程的依据。在设计集中发图过程,工艺分工人员作为设计到工艺的纽带和桥梁,不仅会出现大量待办流程,同时遇到海量消息,因此系统如何给分工人员过滤出有用的消息,如何尽可能降低消息量作为整个系统沟通功能的关键。以此做出如下规则:

1)设计发起人员消息发送给所有节点人员;

2)其他人员消息仅被回复人和设计所见;

3)工艺分工人员分工后发起一条消息,后续工艺员、检验员对分工信息有争议,仅需回复此消息。

3 工程应用

基于VPM的设计制造并行工艺协同系统支撑了某飞机制造厂所某型号飞机的设计发图工作,工艺审查系统经历了短时间上万零部件的集中发图,将工艺工作提前至零部件设计过程,大大减少了零部件的设计变更,缩短设计制造周期。工艺根据工艺审查工艺信息,提前对应模具、工装夹具等,将工艺审查相关信息直接承接到PDM系统,减少工艺分工人员的重复工作。为了加快发图进度,满足节点要求,系统提供给设计和工艺领导人员报表功能,实时掌握各个车间各个专业部门的工作进度,从而掌握项目整体进度。

4 结论

通过对某主机厂所设计制造业务梳理,以及VPM协同平台应用不断深入,提出了基于VPM的设计制造并行工艺协同系统。通过研究VPM数据库,在网页中重构VPM结构树,实现系统数据来源实时和准确;将网页集成在VPM命令框中,减少了设计工艺人员频繁切换系统带来的重复工作。利用网页开发技术高并发、高扩展性和VPM协同研发平台的集成,实现一种高效、可靠、界面友好的工艺审查系统,该系统保障了某型号设计发图任务,完成了项目发图节点,大大缩短了发图周期,提升了研制效率和工艺水平。

参考文献

[1] 白雪峰.基于SOA的产品工艺性审查系统的设计与实现[D].山东大学,2010.

[2] 郭荣飞,陈伟,李晓艳.航空发动机生产过程设计制造协同研究与应用[J].内燃机与配件,2020(05):16-18.

[3] 邹光勇.基于成熟度的并行工艺性审查模式研究[C]. 中国航空学会.2017年(第三届)中国航空科学技术大会论文集(下册).中国航空学会:中国航空学会,2017:410-415.

[4] 孙炜,许旭东,余志强.基于VPM的并行工程在飞机研制过程中的研究初探[J].航空制造技术,2013(13):47-51.

[5] 马蓉,侯国清.产品设计与产品结构工艺性审查同步开展的方法[J].装备制造技术,2015(12):172-174.

[6] 张石磊,刘俊堂.一种高效的产品与工艺并行设计模式[J].航空科学技术,2017,28(03):65-68.

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。