本文为“2023年度中国智能制造最佳应用实践奖”参评案例。本次活动将评选出2023年度,为中国智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

日出东方控股股份有限公司(以下简称日出东方),自1999年创立以来,始终秉持“清洁世界,美好生活”的使命,主营业务包括太阳能光热、空气能热泵、储能电池、光储系统集成、厨电、净水器等。集团旗下的“太阳雨”、“四季沐歌”、“帅康”、“日出东方电力科技”、“日出东方储能科技”以及“西藏日出东方”等品牌和子公司,产业基地遍布连云港、余姚、顺德、洛阳和西藏等地,已累计为全球3500万家庭和20000+工程客户提供清洁能源和健康家居解决方案。

图1 日出东方控股股份有限公司

目前,日出东方拥有“国家认定企业技术中心”和“CNAS国家认可实验室”,设有太阳能、空气能、光储应用、厨电等研发创新平台,是太阳能供暖国际标准起草组的组长单位,以及全球相关行业标准的参与制订者。未来,在“双碳目标”和“乡村振兴”战略引领下,日出东方将通过打造清洁热能(太阳能光热+空气能热泵+地源热泵)和清洁电能(光伏+储能+充电)的研发和制造能力,致力于成为低碳系统解决方案的领先企业;通过聚焦县域城镇化,做健康、智能、舒适家居家电创新企业;通过践行“诚信、责任、感恩、协同、共生”的核心价值观,实现“做受人尊敬的企业”的愿景。

二、企业在智能制造方面的现状

日出东方自2011年开始推进信息化,经过快速发展、深度应用及全面数字化三个阶段,累计投入近2亿元。如今,日出东方不仅实现了研、产、供、销、服等业务链的信息化系统覆盖,还打通了上下游生态,从供应商到公司,再到下游客户、消费者实现了业务在线。

在营销端,日出东方实现了渠道数字化,如渠道云、数字门店、导购助手、电商云、营销中台,通过各种系统实现了公司B端客户、C端消费者的组织在线、活动在线、政策在线、交易在线等,创新了BC一体化运营、云仓、分润等商业模式。

在服务端,日出东方通过CRM、悦享会、太阳雨管家等服务平台应用,实现了服务全链条业务在线。同时,平台开放,吸纳三方服务机构、专业服务商、服务师傅入住,生态化运营,让服务从费用中心向利润中心的转型。

在管理端,日出东方实现流程在线化运营,千支流程在线,持续优化改善,2022年流程运营效率比2021年提升41%。移动化及低代码平台创新应用,业务场景线上化,低投入、敏捷化,快速迭代。

在研发端,各基地产业、各产业公司在线协同设计,图文档统一分发、使用,与ERP、MES等系统集成打通,物料、BOM承上启下,统一主数据源头。通过用户画像,大数据分析用户产品需求,反向研发,让产品更匹配市场,更满足用户。

在生产端,日出东方于2023年4月开始实施智能制造项目,并于2023年11月上线,累计投入1亿元。部署连云港和顺德双基地空气能工厂的智能制造规划,通过两个省级智能车间,数控及自动化设备150台套,完成MES、APS、QMS、WMS、EAM、SCADA、SRM7大系统建设,完成工厂网络改造,实现80%设备网络互联,提升了柔性制造能力,生产效率提升20%以上,交货期缩短30%,质量合格率提升到99.9%。

日出东方还成立数据委员会、标准化委员会,主抓数据标准化、数据治理,实现数据可视化分析运营状况,如通过数据平台,实施分析销售、成本、交货期状况,进而驱动业务。日出东方通过数字技术,已构建持续的竞争优势,支撑公司的创新与发展。

三、参评智能制造项目详细情况介绍

日出东方智能制造项目整体目标主要包括以下几个方面:

计划生产协同化:MES承接ERP中的周订单计划进行车间作业排程及工单派发至机台,根据生产实绩进行滚动调整,实现计划与生产的协同;

生产过程透明化:建立以工单为主线的生产作业模式,细化制程控制点,实现工单节点进度和在制的透明化管理,建立完整的生产数据档案,形成全面的正反向追溯体系,为产品质量问题界定责任、减少召回损失,同时打造无纸化的生产模式,并且对生产异常实现快速处理,保证生产持续,并且打通PDM-MES信息化系统,实现工艺路线、SOP文件在线下发及变更信息的在线传递;

质量管控全面化:实时采集生产过程中的质量数据,关注事中控制,事后分析,从而持续改善产品质量,实现在线质量集成,通过产品、型号和批次实现过程质量信息和工艺参数记录及履历跟踪;

设备运维数字化:通过设备数字化运营,构建设备点检、维保、维修及备件/刀具的电子化作业管理,提高设备可用性保障,降低因设备原因导致的停线或质量异常,通过设备物联深化数采的应用,实现设备的透明化管控,最后通过设备能源监控,统计各生产车间的能耗数据;

仓储物流自动化:对仓储空间进行统一规划和标识,通过系统指引寻料、上架路径,提升周转效率,全面应用条码标签和手持设备扫码采集,实现物料追溯,保障账实一致,引入自动化设备(AGV小车、立体货架……)和自动存取系统实现仓储作业自动化,提升交付效率。

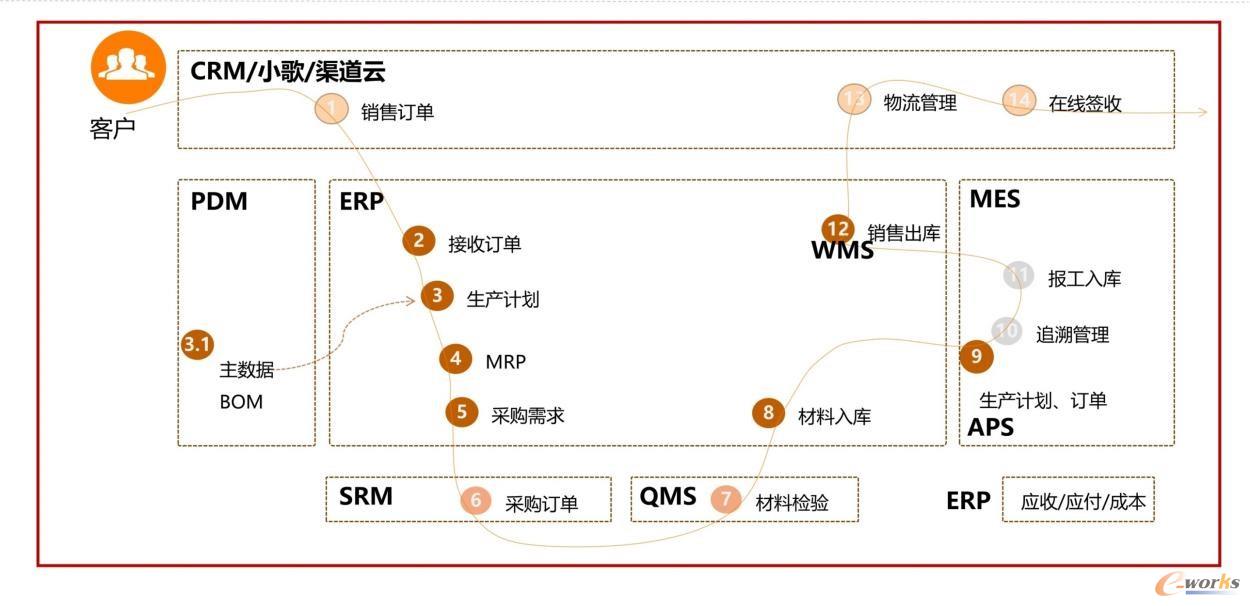

日出东方智能制造项目主要涉及七大系统:MES系统、WMS系统、SCADA系统、QMS系统、APS系统、EDO系统、SRM系统。生产车间通过打通ERP、MES、 WMS、条码系统,实现生产物料全链路打通、精准配送;打通ERP、MES、PDM、条码系统,实现生产过程实时管控。关键工序实现智能检测、生产信息实现追溯管理。车间内外联动协同,已经全面打通销售接单、生产计划、质量检验、销售出库、物流管理全链路。

图2 日出东方智能制造项目涉及的系统

项目一期:2023年10月15日已正式上线运行,主要实现MES系统、WMS系统、QMS系统、EDO系统功能、SCADA系统部分功能。

项目二期:预计2024年2月上线,主要实现SCADA系统、APS系统功能,以及一期部分功能优化;目前项目二期已开始推进。

其中,MES系统可实现条码管理、ESOP、物料管理、生产报表、任务单管理等功能。关键工序新增一体机,支撑MES系统。QMS系统可实现FMEA、MSA、SPC、检验标准、检验单据、质量改进、报表等功能。WMS系统可实现入库管理、出库管理、供应商门户、立库、库内管理、报表等功能。EDO系统可实现设备管理、运行管理、备件管理、报表等功能。SRM系统可实现供应商准入、基本管理、业绩评价、质量管理、订单及交货协同、PCN管理、AVL清单等功能。

1. 项目背景介绍

随着行业的发展,智能制造已成为制造业转型升级的核心驱动力。智能制造系统不仅体现了制造业的智能化,更从本质上提升了生产效率、产品质量,进而增强了产品的市场竞争力。随着客户需求的多样化与生产交付压力的增加,迫使日出东方必须寻找更加精益、高效的解决办法,来解决生产过程中,产能无法准确估测和预算、设备状况无法监控、质量追溯困难、产供销协同难、数据采集难、生产进度反馈和交期回复难决等一系列痛点和难点问题,促使集团走向数字化转型的道路。

针对集团的战略数字化转型需求以及面临的挑战,生产系统急需打造一支具备数字化能力的专业团队。为此,公司启动“日出东方智能制造”建设项目。为了确保项目目标,计划通过分析项目需求、确定项目目标、提供项目保障等几个步骤进行。通过高层访谈、部门交流与现场调研,详细了解企业生产运营的现状,根据现状分析项目需求以及存在痛点,明确企业建设智能工厂的重要性。

实际执行时,生产制造部门同数智化中心共同组建了项目组,项目组根据项目需求确定项目总体目标,并贯彻到所有相关部门及人员;层层分解项目目标,确定具体工作内容,为项目的顺利实施提供必要保障。在此基础上,公司引进咨询公司专家,参与项目组制定详尽的蓝图规划,落实到责任部门与责任人,在实施过程中不断发现问题解决问题,最终推动目标实现,从而稳步推进智能制造项目数字化建设。

2. 项目实施与应用情况详细介绍

1)仓储管理

单据、容器、货位、物料实现全面条码化,加快信息传递,提高作业效率。通过产品条码化、容器条码化、货位条码化、单据条码化来规范物流作业流程支持收货、入库上架、拣货、发货出库、移库、盘点、库存查询等在内的各作业环节管理,作业单元条码化可实现以作业单元的批处理作业,提升作业效率,作业单据条码化可实现单据识别和录入的高效便捷作业,最后统一采购、车间MES(ERP)等系统间单据和物料二维码规则,统一条码管理。

2)生产执行

生产执行整体业务场景以工单为主轴,串联生产作业过程,工艺建模管理,构建产品工程基础数据、维护支撑信息化作业体系。并且还具备工位信息集成性、条码应用、设备数据采集应用,E_SOP、工序实时报工、异常管理、点检管理、预警管理、质检管理、业绩看板等模块。

3)质量控制

制造质量管理涵盖质量检验全流程,通过抽样方案、检验标准、检验项配置,集成智能量具,自动获取检验结果数据并判定是否合格,并且集成实验设备,获取检验单据及检验结果数据,形成完整质量数据。制造过程,通过线上检验实现在线协同化,提高工作效率,制程质量稳定,最后构成完整的电子追溯档案。

4)设备运营

设备运营管理,保障设备可用性,规范设备管理流程,建设设备全生命周期管理,设备运行保障工作重点要从事后应急处理向事前预防方向转移,通过预防性维护和保养,保证设备正常运转时间;并且可以通过预警及时维修保养与IOT集成管控实现设备状态实时监控。

5) 计划管理

通过排程相关数据,由系统内置的MRP分配方案等智能算法,对目标排程对象进行优化排程,输出计划结果由MES执行生产。结合ERP物料需求计划数据以及分配排程的工单进行物料齐套分析,分析完成之后于根据齐套析满足日排产的工单进行日计划排产,对于不满足的工单基于模拟排产结果给出缺料清单,日计划排产完成之后的工单再进行一次实物齐套检查,并输出工单齐套信息与工单欠料清单。此外,计划管理上线后,结合ERP、SRM系统提供的物料需求进度信息,更加准确的为生产提供回料周期,缩短了计划排产时间,提高了计划排单准确率。

3. 效益分析

通过智能制造项目的实施和应用,日出东方获得了如下效益:

1)智能车间产值增长率达到181%;

2)人均产值由74万元提升至147万元,提升幅度高达98.6%,同时劳动强度下降56%;

3)产品不良品率从1.53%下降至0.38%;

4)单位产品能耗降低18.2%,水资源消耗降低12.73%。

此外,日出东方还获得了多项荣誉,包括五星级上云企业、互联网与工业融合创新国家试点企业、省工业控制系统安全防护二星级企业、平板集热器智能制造车间。在2022年,日出东方获批省级示范智能车间、国家级绿色工厂、国家级工业产品绿色设计示范企业、绿色供应链企业,彰显了其在智能制造方面取得的不凡成绩。