通过建立整车NVH模型,结合样车道路实测载荷进行整车的路噪仿真分析,再现了问题频率,利用Altair公司NVH Director的TPA分析方法,找到了引起此问题的主要路径来自后悬架的拖曳臂与车身连接点。经过对拖曳臂衬套刚度的优化,有效降低了此频段下的噪声峰值。通过试制不同刚度样件在整车试验进行了验证,结果表明仿真方案准确有效。

1 概述

狭义地讲,车辆在路面行驶时,路面不平度和轮胎接触产生的碰撞冲击力,经前后悬架传递至车身,车身结构的振动和车内声腔耦合引起噪声问题,我们称之为路噪或路噪的结构声。本文研究的内容仅局限在结构声的诊断和优化。

路噪性能是整车NVH的最主要性能之一。随着动力总成噪声和风噪的不断改善,路噪问题逐渐凸显,客户最容易感知和提出抱怨。在整车的工程开发阶段,通过建立较准确的整车有限元模型,经过整车模态的基本标定,施加基于不同路面、不同车速下轴头载荷进行整车路噪模拟计算。使用Altair NVH Director强大的传递路径分析(Transfer Path Analysis,TPA)功能,快速准确地辨识出对问题频率的最主要贡献路径,并指明了问题产生的主要原因。使用此模块功能,对不满足目标的结果或样车出现的路噪问题进行优化改进,可快速有效地提供解决方案,减少后期NVH调教次数、缩短整个项目开发周期,节约研发成本。

2 整车建模和模态分析

整车模型包括以下几部分:内饰车身(TB)、前后悬架、动力总成、排气系统、车轮及制动系统等。为了保证模型的准确性和精度,通常需要进行整车的模态分析,判断各系统模态合理性,后期样车出来后可进行相关的试验更精准地进行模型的校验。

2.1 整车模型装配

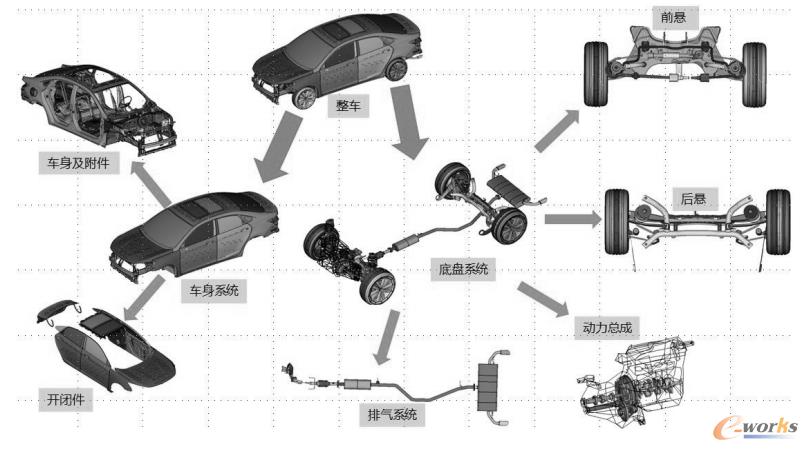

将已建好并经过校验的各子系统通过连接单元(衬套、刚性单元等)装配,形成整车的有限元模型。见图1。

图1 整车的装配模型图

2.2 整车模态分析

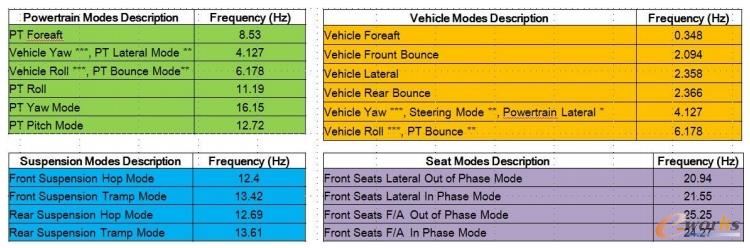

为了校验模型,整车模态计算的频率上限通常在40Hz以下。本次分析中主要的整车模态分布如表1。

表1 主要的整车模态值

3 基于轴头载荷的整车路噪计算

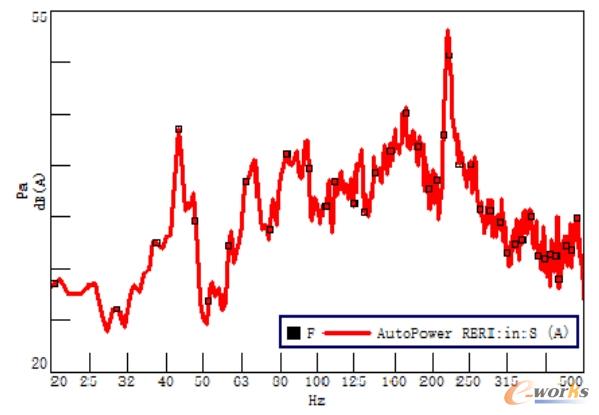

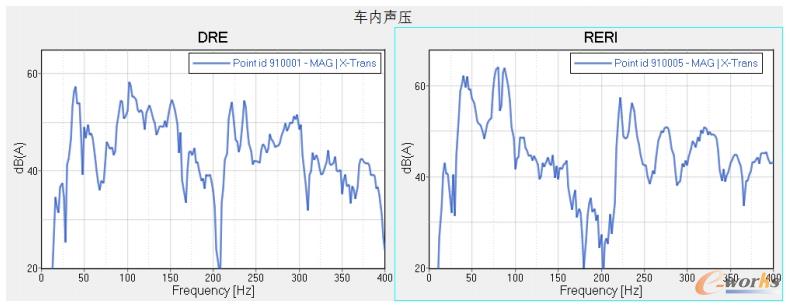

在样车的实际路噪测试中,发现驾驶员和后排乘员在220Hz附近均存在很大峰值,见图2所示。

图2 整车路噪测试后排噪声频谱图

为了能降低该频率下幅值,需要在CAE模型中再现此问题并制定对策方案。因此,使用该测试工况下,四个车轮轴头的加速度载荷施加在整车模型上进行路噪的仿真。此计算称之BASE方案。

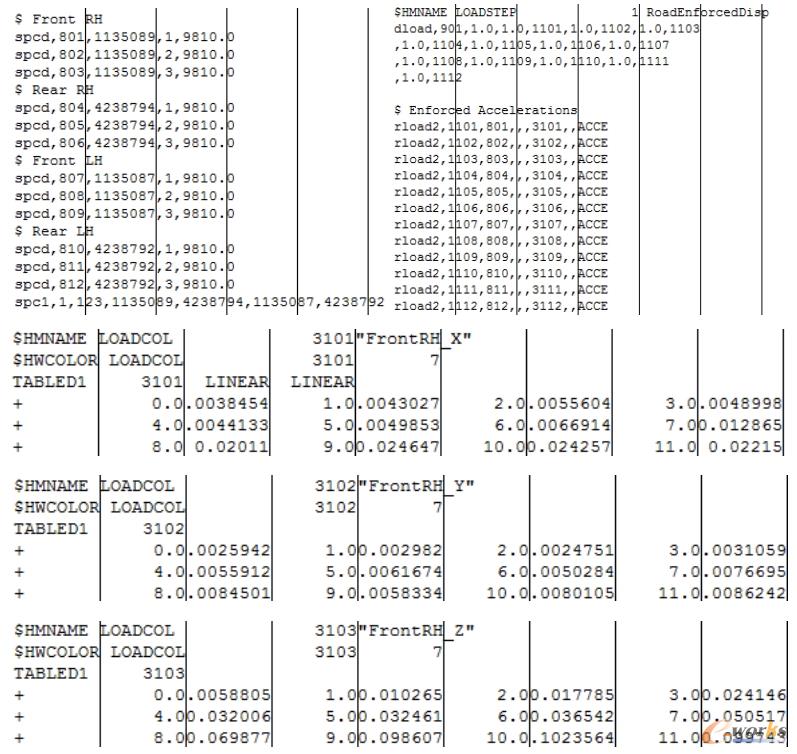

3.1 载荷工况的定义

实测的加速度曲线如图3所示。使用HyperMesh中Utility的TABLE Create功能,导入四个轴头的加速度幅值和相位数据(包括X、Y、Z三方向)。利用SPCD和SPC定义强迫运动的分析工况,部分参数参见图4。

图3 轴头的各向加速度测试数据

图4 计算文件部分参数数据

注:在整车模态分析模型基础上,添加车内声腔模型,形成整车路噪仿真模型。

3.2 路噪仿真结果

将计算结果(pch文件)导入HyperView,绘制驾驶员内耳和后排乘员内耳的声压频谱曲线,并将纵坐标转化为dB(A)。见图5。

图5 BASE路噪计算结果

4 基于NVH Director的路噪优化分析

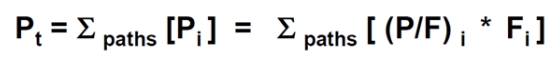

本案例车型的后悬架是多连杆独立悬架,存在多条路径影响整车的路噪性能。借助Altair的NVH Director的TPA分析功能,就可快速准确识别贡献最大的路径,并判断是NTF、动刚度还是输入载荷的问题。从而进行有效的整改。TPA的基本方法就是如下的公式,其更详尽的工作原理可参考文献[1]。

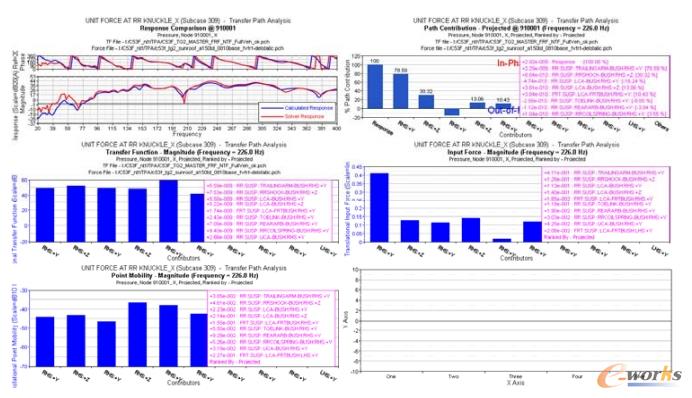

4.1 TPA仿真结果

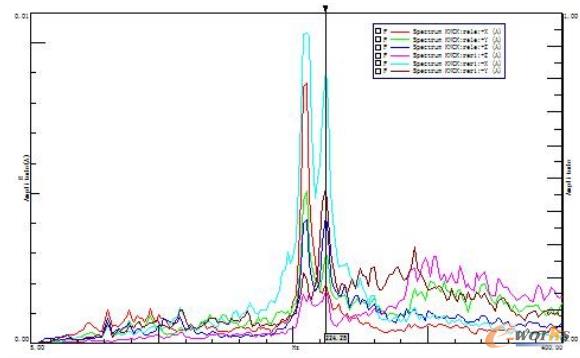

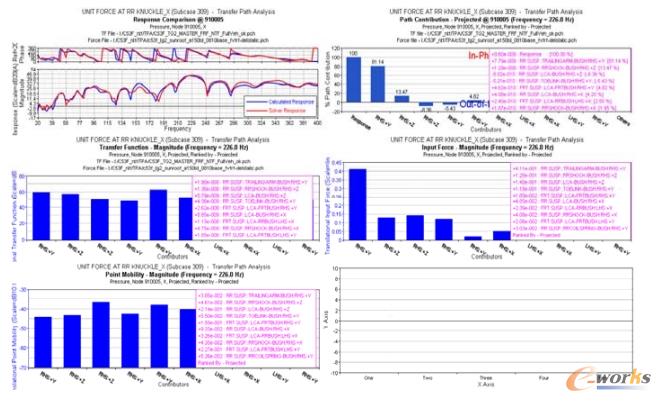

针对驾驶员(DRE)和后排乘员(RERI)在220Hz附近的响应峰值,进行了TPA的分析,结果如下图6,7所示。

图6 驾驶员耳旁响应TPA结果

图7 驾驶员耳旁响应TPA结果

从传递路径分析看,前排响应和后排响应在220Hz左右均是拖曳臂Y向路径贡献最大(整车坐标系Z向);后减震器Z向路径(整车坐标系Z向)为次要路径;后拖曳臂Y向传递路径中,力的贡献量又最大,为此改变拖曳臂衬套刚度,计算整车路噪响应,验证220Hz左右是否下降。

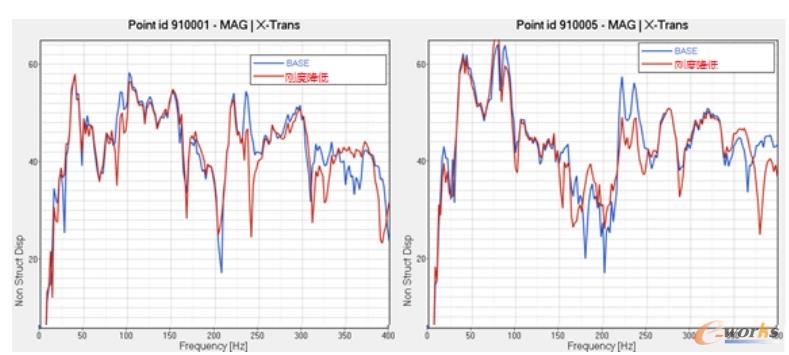

4.2 拖曳臂衬套刚度降低仿真验证

通过对标,发现本案例车型的拖曳臂衬套刚度明显偏硬,在模型中将Y向刚度由4000N/mm调整为1400N/mm,重新计算验证改进效果。从对比结果看,拖曳臂衬套刚度改为对标车后,前排和后排220Hz左右峰值降低7dB,效果显著。见图8。

图8 优化后的响应结果对比

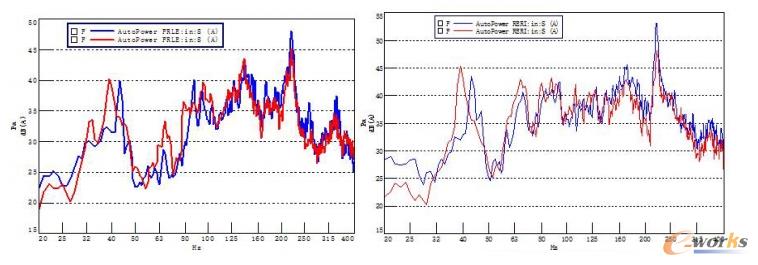

4.3 拖曳臂衬套刚度降低试验验证

对供应商提供的刚度降低衬套进行实车验证,试验结果表明在驾驶员和后排乘员,因为轮胎声腔模态引起的响应峰值有明显下降,主观评价感受也有明显改善。见图9。

图9 优化后的试验结果对比(蓝色是BASE,红色是优化后)

5 结论

针对公司某款在研车型样车阶段的试验中出现了220Hz左右的明显路噪问题。通过建立整车模型,并使用基于实测的轴头载荷进行整车路噪仿真分析,再现试验问题频率。应用Altair NVH Director的强大的TPA分析方法,找到产生问题的主要路径,并通过降低后拖曳臂衬套刚度解决了问题。实车试验验证了优化方案的有效性,并证明了仿真的准确性。

NVH Director作为Altair公司的创新型整车NVH解决方案,在国内外主机厂得到了广泛应用。其强大的整车建模、整车各工况流程化定义和结果的故障诊断(模态、节点、面板贡献量分析、能量流分析、TPA分析、集成诊断等)功能在整车NVH分析和优化中发挥了重要作用。

6 参考文献

[1]Altair Hyperworks Help/Engineering Solutions/NVH Post-Processing

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。