本文为“2024年度中国智能制造最佳应用实践奖”参评案例。本次活动将评选出2024年度,为中国智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

三六一度(福建)体育用品有限公司成立于2005年,拥有员工4500+人,是一家以科技为支撑,涵盖品牌、研发、设计、生产、经销全产业链运营的科技型体育用品公司,是首个赞助奥运会的中国体育运动品牌,连续五届亚运会官方合作伙伴,位于行业前列。

品牌以“专业化、年轻化”为核心基因,致力于成为全球令人尊敬的体育运动品牌。公司注重产品研发投入,建立公司研创中心,每年研发投入占到销售额的3%以上,处于国内同行业领先水平。鞋服自主知识产权的专利超过千项,每年申报的专利200余项,公司先后荣获“国家体育产业示范单位”、“国家级工业设计中心”、国家级绿色工厂、绿色供应链等荣誉称号。

二、企业在智能制造方面的现状

根据体育行业大环境和内部条件,三六一度对品牌、研发、设计、生产、销售等各方面进行准确的战略定位和布局,围绕“中国制造2025”,实施了IT战略规划梳理、产品业务梳理、供应链管理优化,建设了IDC数据中心和全国广域网,并开展了零配物流支撑体系、全渠道融合支撑体系电商业务支撑体系等建设和协同平台全面升级、产业链协同化研究、基础架构升级等工作,先后引进ERP(企业资源管理系统)、PLM(产品生命周期管理系统)、SCM(供应链管理系统)、WMS(仓储管理系统)、BCM(条码管理系统)、MES(生产制造执行系统)、BI(商业智能分析)等管理软件及自动冲床、智能划线机、电脑车等生产硬件设备,进行了全面的数字化、智能化创新升级,实现资源的合理利用和动态配置效率提升及质量精准追溯,避免资源的浪费和重复分配,其中,运营成本降低8%+、生产效率提高10%+。

三、参评智能制造项目详细情况介绍

1. 项目背景介绍

在市场竞争日趋激烈的大环境下,三六一度传统制鞋厂面临着诸多挑战,如生产效率低下、人工成本高、生产过程不透明、质量管控难等。随着消费者对产品个性化、品质化的要求不断提高,以及市场竞争的日益激烈,企业迫切需要引入先进的技术和管理系统来改善现状。

为此,在整个数字化转型浪潮的驱动下,三六一度也在积极探索创新的生产模式。制造执行系统(MES)与 5G 技术的融合,为鞋类生产带来了显著的变革。5G 技术的高速率、低时延、大连接特性,为 MES 系统在鞋类制造中的深度应用提供了有力支撑,两者的结合成为推动鞋类智能制造的关键。

故立此项目,结合MES系统的升级改造并引入5G通信技术,提升生产及管理的实时性、可靠性和智能化水平,实现设备的远程监控和控制及预防性维护,优化鞋业生产制造流程,降低人工干预成本,从而推动鞋业制造向更高效、更灵活、更智能的方向发展,大幅提升生产效率、产品质量,并增强企业的市场竞争力。

项目目标:

1)提升生产效率:打造新一代数智生产管理平台,并利用5G的高带宽、低延迟特性,实现生产数据的实时采集与分析,优化生产计划与调度,减少生产等待时间,提高整体生产效率。

2)增强质量控制:通过新一代数智管理平台及5G应用,建立全新全面质量追溯体系,提高品质管理响应时效,降低不良品率。

3)优化资源配置:利用5G物联网技术,实时监控设备状态与能耗,实现设备预防性维护与能源高效利用,降低运营成本。

4)加速市场响应:构建基于5G的柔性生产线,快速调整生产能力与产品组合,满足市场多样化、个性化需求,提升市场竞争力

2.项目实施与应用情况详细介绍

2.1 项目规划

项目总体分为三个阶段。

一阶段围绕数字化协同:主要规划完成MES生产制造系统的升级改造及5G专网搭建,打造新一代数智化生产管理平台,并与工业平板、PDA等硬件完成对接,实现产线的信息化生产协同;

二阶段围绕网络化协同:通过5G专网搭载工业数据采集应用,实现设,备远程监控与预测性维护,建立质量追溯体系;

三阶段围绕智能化协同:借助5G的网络能力,在AI工业合规检查、AI设计、智能决策系统等方面进行演进,实现绿色智能制造工厂,提升ESG可持续发展能力。

2.2 项目实施内容

项目围绕开发技转管理、订单管理、IE管理、计划管理、进度管理、质量管理、件资管理、设备管理等几大模块,打造新一代以MES为核心的数智生产管理平台,实现跨系统数据融通。同时,在人、物交互的密集区域建设5G+QCELL的室内分布系统(共部署13套pRRU),通过pBridge接入BBU,通过与UPF的虚拟专网构建,实现5G与企业工业内网的有效融通,实现离散区域广覆盖、密集区域深度覆盖的5G网络协同方案,保障基地的生产运行。同时结合PDA/平板+条码+5G应用,建立看板管理体系,实现数据实时采集、实时共享、实时可视化,提升前后端协同效率,提升品质管理水平,为管理赋能。

图1 361数智生产管理平台

2.3 实施方法与步骤

第一阶段于2024年3月20日启动,5月30日完成蓝图制定,按照“先僵化、后优化、再固化”的思路推进,7月份开始试运行,11月1日正式上线并在12月11日完成第1次件资月结,标志着项目上线圆满成功。

具体实施步骤如下:

1)项目筹备阶段(2个月):完成需求调研分析、蓝图设计等工作。

2)系统开发与测试阶段(1个月):进行MES系统升级改造、5G专网搭建、PDA、平板、看板等硬件部署,并进行系统集成与测试。

3)试点运行与优化阶段(4个月):重点进行用户培训,并选择部分生产线进行试点运行,收集数据,根据反馈进行系统优化完善;

4)全面推广与评估阶段(2-3个月):在全厂范围内推广实施,进行项目效果评估与总结,形成最佳实践案例。

目前项目第一阶段建设已落成,完成以MES系统为核心的数智化管理平台搭建,完成5G专网部署,并实现部分AI、设备数采应用。

图2 MES-鞋生产执行制造系统

图3 5G智慧工厂数字运营中心

2.4 应用场景与实践

1)MES+5G+PDA+条码化应用

在过去,冲床、电脑车、工艺等车间,操作主要依赖人工经验,不仅效率难以保障,而且材料浪费情况时有发生。现在MES根据订单的数量、款式和生产信息,精确计算出所需的原材料尺寸和数量,并通过5G将指令、工艺参数远程发送到裁片机、切割机、自动冲床等设备,减少纸质资料及人工输入误差。通过冲裁完的裁片整捆打包并贴上标签,工人通过5G+PDA进行扫描进行数据上传及报工,数据时效性大大提升。

2)5G+MES看板

原有MES平台仅实现了基础的计划及大货生产管理的功能需求,数据流不完善,信息不能实时更新和共享,上下游部门不能及时有效协同,影响产前准备及计划调度,质检数据早中晚按时段提报,数据呈现相对滞后,影响品质管理时效。通过数智化改造,建立车间看板体系,通过车间大屏,管理层可实时看到冲床、电脑车、针车及成型相关工序实际产能数据,并对生产产能、人员效率、良品统计等各个生产维度的分析呈现,实现整个车间产线数字化管理,提高了生产透明度和管理效率,还增强了对生产过程的控制能力。通过大屏可视化分析,管理人员还可以及时发现生产瓶颈,帮助管理人员及时调整生产策略和资源分配,优化生产流程。

图4冲床看板

图5工艺看板

图6针车看板

图7成型看板

3)5G+鞋面质检

传统质检模式,质检专员通过手工纸质记账,易出错,数据时效性低,造成管理决策滞后,影响产量质量水平提升。通过项目改造,质检专员使用5G终端设备反馈斜面质检的情况,存在的问题归类及品检报工工序,并查看质检结果、下达指令;生产设备控制系统根据质检结果对生产过程进行调整和控制。通过数字化代替传统的人工纸质填报,大大提升质检环节的工作效率与准确率。

图8MES+工位平板检验

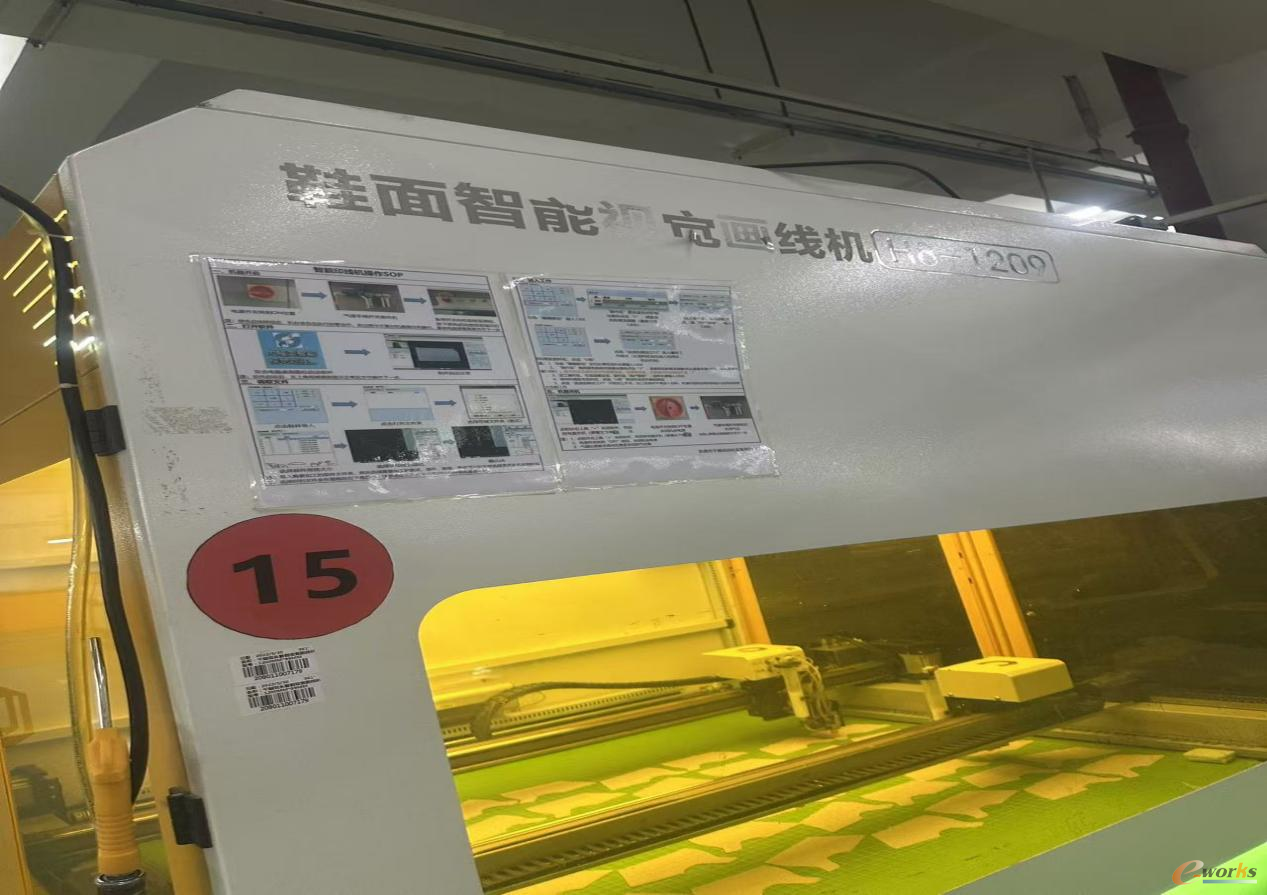

4)MES+5G+AI智能鞋面视觉画线机

AI视觉画线机是一种应用于鞋材制造行业的先进技术,通过高精度的视觉识别系统和数码打印技术,实现了在鞋面上快速、精准地绘制线条的功能,利用多个高分辨率工业相机对鞋面材料进行拍摄,获取材料的图像信息。配合视觉运算系统对图像进行处理和分析,精准识别材料的轮廓、形状、位置以及需要画线的区域等;

通过画线机后所绘制的线条会显示在电脑屏幕,同时完成的报工情况数据也会通过5G回传到MES系统。绘制完的鞋面也会送到下一道针车工序,在针车设备上会配备相应的蓝光来检测确定线条位置。

与传统的人工画线或半自动化画线方式相比,AI智能鞋面视觉画线机的生产效率可以提高数倍。

图9智能划线工艺

5)5G+设备数据采集及预测性维护

成型是制鞋过程中最重要的一道工序,制鞋烘箱及冷凝,烘干鞋面、鞋底等部件以及辅助胶水固化,这就需要对烘箱的温度、湿度进行实时的检测,本次通过工业网关实现PLC数据采集和5G协议转换,实现对烘箱的运行过程中状态、温度、产量等情况实时监控,确保鞋子在成型的过程中的稳定运行,保证质量,同时也为设备的后期维护提供数据参考。

图10制鞋烘箱及冷凝

3.效益分析

1)经济效益:MES+5G数智化平台,有效助力三六一度实现降本、增效、提质:系统上线后实现产品不良率下降5%,订单交付及时率提升5%,人工运营成本降低8%,纸质文档节省约35%,进一步提升三六一度数字化、智能化水平,助力降本增效,提升市场竞争力。

2)社会效益:项目的成功实施将为鞋业制造行业树立智能化转型的标杆,有助于培养一批既懂鞋业制造又掌握先进信息技术的复合型人才,推动行业整体技术水平的提升。