本文为“2024年度中国智能制造最佳应用实践奖”参评案例。本次活动将评选出2024年度,为中国智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

浙江卡游科技有限公司(简称“卡游科技”)成立于2019年,是一家专业从事原创动漫及其衍产品开发、动漫品牌管理等业务的文化创新企业,致力于建构动漫全产业链一体化平台,注册资金人民币3亿元。公司现有员工1000余人,现有工厂占地面积130余亩,拥有国内外顶尖动漫游戏公司合作资源,在全球卡牌行业占据领先地位。

卡游科技是中国印刷百强,创新十强企业,先后获评“国家高新技术企业”、“省级工业设计中心”、“省级高新技术企业研发中心”、“省级专精特新中小企业”等荣誉。公司动漫卡牌检测实验室通过国家CNAS实验室认定。公司还是“中国玩具和婴童用品协会理事单位”、“中国印刷协会理事单位”。目前,公司累计获得专利授权80余项,其中发明专利25项,并与国内多所高校开展校企合作。

图1 浙江卡游科技有限公司

为进一步提升竞争力,并满足未来业务发展需求,实现3-5年国内智能制造水平领先的目标,公司于2024年启动数智工厂建设,占地305亩,包含生产车间自动化物流及智能化仓储立库存储调度系统建设。通过运用大数据、物联网等前沿技术,降低采购成本、物流成本、人力成本、运营成本、管理服务成本,提高公司整体效益。

二、企业在智能制造方面的现状

近年来,卡游科技陆续上线了金蝶云星空ERP系统、钉钉流程管理与审批系统、迅越MES管理系统、赛意SMOM系统、CRM系统、安防系统、CRM系统、SupOs工业操作系统、薪人薪事人事管理系统等。其中,金蝶云星空涵盖了销售、库存、采购、成本管理、总账、应收、应付、固定资产等;SupOs工业操作系统已经在部分工厂产线实现了设备数据采集物联,可从设备中进行取数,并在产线端实时显示设备状态、生产进度等;SMOM系统对产品研发、计划排产、生产管控、品质管理、产品追溯、仓储管理等工厂管理实现数智化管理,并在自主开发的情况下使系统高度互通,设备高度互联、数据高度共享,不断提高生产运营管控能力。

与此同时,为满足产品的全流程可追溯要求,公司在厂区购置了大量自动化、智能化装备,部署了多条高效柔性智能生产线以及与之配套的智能检测、智能物流、智能仓储等,覆盖研发、印刷、模切、包装及后处理等工序,基本实现了工艺柔性调整、生产过程自动化、过程控制精细化、物料流转可视化以及生产过程绿色化,实现了工业化与信息化的深度融合。

通过智能制造与信息化的应用,公司已建成行业领先的数字化车间,在制造成本管理、开发周期缩短、生产效率提高、产品质量提高、能耗水平降低方面均取得了一定的成效,为本行业的智能化改造起到了示范作用,产生了一定的经济和社会效益。

三、参评智能制造项目详细情况介绍

公司与国内领先的信息化解决方案商深度合作,共同推进MOM项目的实施。双方对厂区、原材料库、半成品库、成品库以及各车间内的生产物流进行了全面诊断,并制定了详细的优化提升改善方案。服务内容包括但不限于研发高级计划排程模块、生产制造执行模块、仓库管理模块、产品质量管理模块、物流动线、线边物流方案、包装管理、人员设备配置以及投资收益分析等。通过该项目的实施,公司在研发、计划、生产执行、质量管理、产品质量追溯、人效管理、库房布局、内部调拨、运输效率和运输质量上获得了显著提升,并形成了标准化的作业流程及统一化的运输标准,提高了生产效率和产品质量,降低了成本。

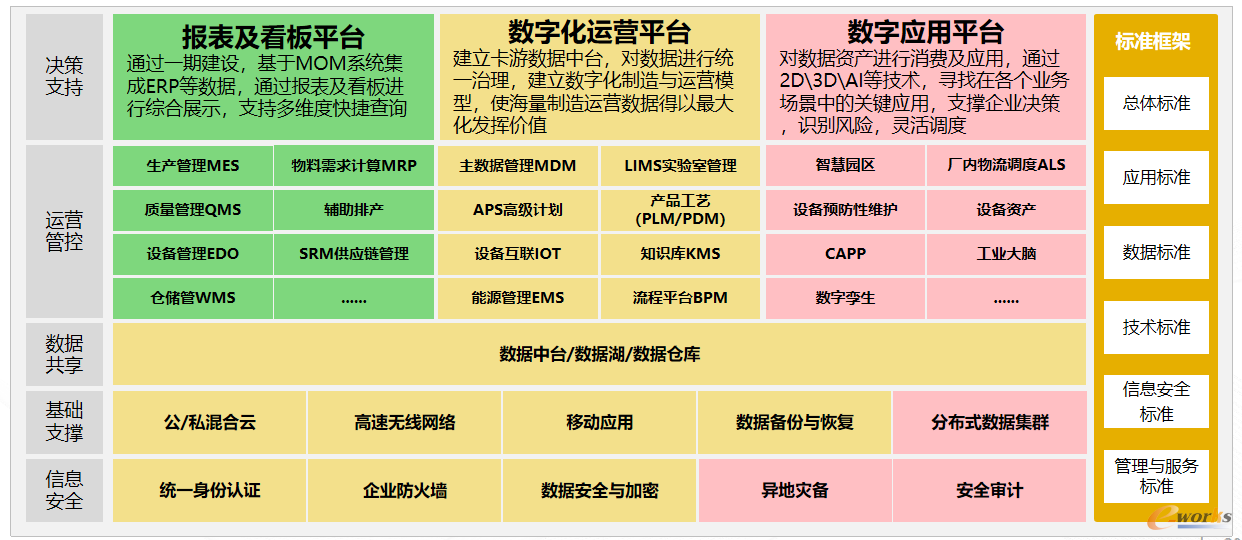

图2 项目架构图

第一阶段:以工单为主线,制造业务线上化,工单物料需求计算,车间有限能力排程,仓储业务线上化,原材与制造质量业务线上化,设备管理线上化,采购及供应链管理业务线上化,人员作业绩效线上化。

第二阶段:主数据管理,生产5M1E全面优化提升,生产叫料&拉动,产前准备&快速换线,设备/工艺知识库建设,主计划体系搭建,高级排程&高级计划,高级物料需求计划,质量能力提升,质量工具应用&质量拦截,实验室管理线上化,供方质量管理,PLM系统建设,设备TPM体系建设,能源能耗管理。

第三阶段:智能仓储&智能物流,质量计划&目标,IIOT平台建设,智慧园区建设,设备资产运营,数据中台/数据湖仓,数字孪生平台搭建,工业大脑等。

1. 项目背景介绍

随着公司规模的扩大和业务的深入,卡游科技在工厂制造端推行全面的信息化升级,包括研发、生产、计划、仓储物流、设备维保、质量管理等方面的数字化能力提升,实现企业整体敏捷管理和柔性制造能力的提升。公司对标世界先进制造业信息化建设标准,决定启动SMOM项目。

2. 项目实施与应用情况详细介绍

在数据贯通方面,公司内部业务系统和数据源之间的数据能够无缝连接和共享,形成统一的数据视图,支持决策和业务优化,制定统一的数据标准化标准和规范,确保数据的一致性和准确性;建立数据治理机制,确保数据的质量、安全和合规性;通过API数据共享、数据服务等方式,实现数据在不同部门和系统的共享和访问。

在系统集成方面,公司以智能制造国家标准为建设目标,综合运用协议转换、边缘计算、分布式存储、并行计算、负载与资源调度、低代码开发、深度学习、拓展数据汇聚与管理能力,提升企业管理与决策能力,实现面向单独及综合场景的统一建模与集成分析优化。

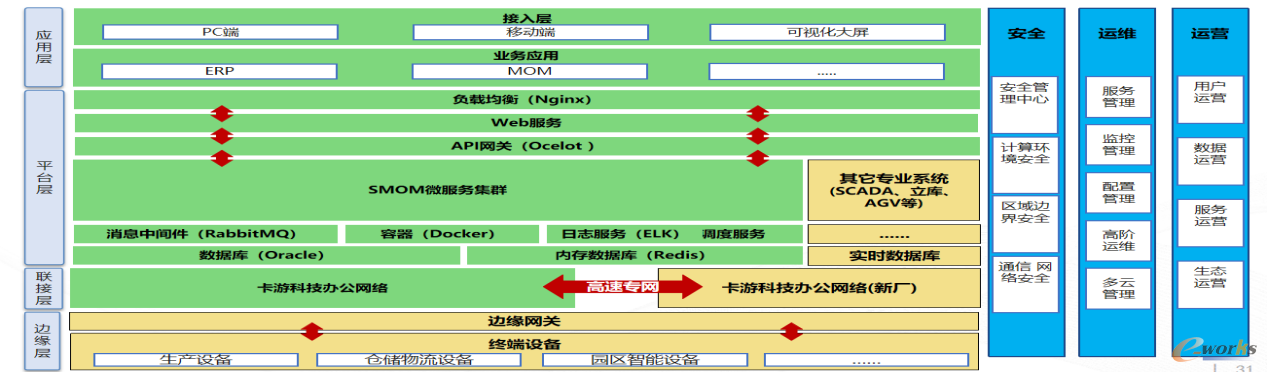

图3 系统集成

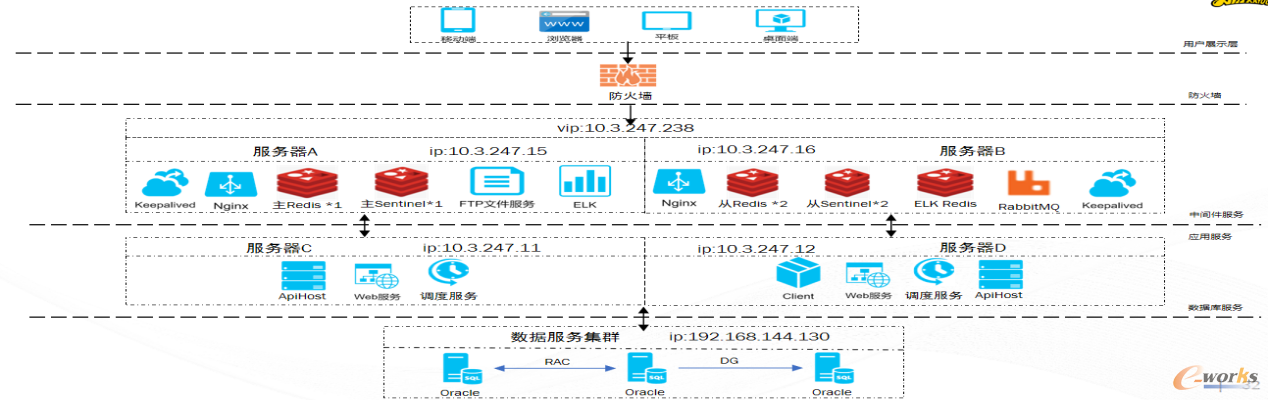

公司应用系统集成方案由集团数字化中心统一制定集成控制方案,网络采用数字化网络架构,依据功能区域分为互联网接入网络、专线接入网络、核心业务网络、生产网络、办公网络等。

图4 应用系统集成

通过MES与外部设备集成,包括输送控制设备、上位机、物流设备、实现跨系统数据管理,提升生产实时数据和异常数据的准确性和时效性。

图5 MES集成外部设备

在跨部门业务协同方面,通过ERP系统与SMOM、WMS、CRM、QMS等系统集成,打造全业务场景下的多系统集成融合体系。通过覆盖工厂全局的工业互联网、物联网和数据中心等数字基础设施建设,确保以数据为驱动,平台为中心,业务为导向,网络安全护航,实现覆盖营销、生产、仓储、物流、维修保养、品保、采购、财务、会计、人力资源等协同管控的各部门一体化运营平台。通过建立基于IoT(PI)平台数据库系统实现全厂异构数据实时采集,助力工厂实现从数据到信息、信息到生产力的转换;通过将实时数据转化为运行管理决策的关键信息,为工厂业务决策服务。

公司信息平台建设主要承担现场作业的工序建模、生产工序级计划的排程、任务下发的任务,并全程管控生产执行、生产保障、生产资源和生产质量以及设备巡检、设备维护,是工厂智能运营活动中,现场操作级别的任务定义、分派、执行、反馈系统。该系统为运营平台提供产线维度、业务维度的数据及分析报告,通过对每个生产环节的数据分析,推导出通往下一环节的概况,从根本上解决自动化排程薄弱、生产进度不透明等痛点,实现闭环式数据资产化和精益化生产。

在关键环节的自动化智能化布局方面,生产过程中广泛应用智能化生产装备,搭建柔性化生产线,不断进行基础设施的改造升级,实现了多品种、小批量的快速切换,同时建立金蝶云星空+MOM+蓝卓物联网平台,实时采集生产和设备数据,实现从生产计划下达到产品完工入库的全流程运行管控和集成互联,确保资源成本最优,准时交付。

在生产计划智能化方面,依托MOM系统中的计划排程体系,采取后拉前推的模式,以日计划为抓手,力求提高计划编制效率和执行度,在MOM系统中计划模块下达计划,实现生产计划的优化细化,提高计划执行度,解决以往手工排产带来的效率低下的问题,以及频繁插单带来的交期延长问题,能够更好地适应多品种、小批量的订单要求,提高客户满意程度。

在生产过程柔性化方面,搭建柔性化生产线,广泛应用智能装备,提升工艺环节自动化、智能化水平,实现多品种、小批量柔性切换,快速换线,其中包括在行业内创新性开发应用智能数字包装线、在线检测等设备,前端智能装备占比达90%,形成纵向一体化集成。

在设备设施联网化方面,基于蓝卓平台对设备相关数据实时采集,并与设备数据模型关联,实现动态监控和可视化展示,使设备的开机、停机、加工数量、利用率等信息更加透明,设备健康状态准确评估,设备参数与工艺参数便于追溯,异常情况通过移动端及时预警和分级报警,并对设备进行OEE分析、预防性维护、维修管理、备品备件管理等,设备管理从事后、事中提前到事前,降低设备维修成本,提高设备自优化、自管理水平。

在生产数据自动采集方面,利用物联技术,连接设备及控制系统,建立智能制造系统与生产现场之间的通路,为智能制造系统提供生产现场实时数据并接收智能制造系统发出的指令,同时将不同的现场设备及控制系统的数据信息整合在一起并分析优化,减少工艺等待时间和工序间的浪费,实现生产过程的可视、可控,为生产现场的协同、柔性、高效提供可能。通过数据采集系统集成,建设智能运营平台,建立智能决策系统,对运营信息进行收集、过滤、存储、建模、分析,为各级决策者提供科学的决策信息,实现实时数据采集和处理、分析和优化、预测性分析等功能,提升产品质量和生产效率。

3. 效益分析

通过该项目的实施,满足了卡游科技快速增长的产能需求,实现短流程开发、高效制造协同和敏捷管理,显著提升生产效率、加快新品开发速度、提升产品全制程质量管控能力,降低综合能耗和运营成本。此外,MOM系统上线后缩短了计划排产时间,计划稳定率提升20%,通过实时扫码采集和看板驱动配送准确率提升10%,设备维保故障率下降20%。