本文为“2024年度中国制造业优秀CIO”参评材料。本次将评选出在企业成功规划和实施智能制造项目,带领各方积极推进项目实施并达到预期效果,为企业带来实际效益的制造业企业的优秀CIO。

一、企业简介

济南二机床集团有限公司(简称“济南二机床”)始建于1937年,是国内机床行业的重点骨干企业及国家高新技术企业,被誉为“世界三大数控冲压装备制造商”之一。公司2023年营收突破100亿,员工总数超过6098人。作为行业领军者,济南二机床在大型冲压设备领域表现卓越,国内市场占有率超过85%,国外市场占有率达35%,产品远销美国、日本、欧洲等67个国家和地区。公司主导产品涵盖锻压设备、金切机床、自动化设备、铸造机械及数控切割设备等,广泛应用于汽车、轨道交通、能源及船舶等领域。

图1 济南二机床集团有限公司

凭借强大的研发实力,济南二机床已研制出600余种国家首台(套)产品,完成280余项省部级以上科技创新计划,并承担完成国家科技重大专项13项,荣获国家科技进步二等奖2项,拥有精密复合成形技术QZ实验室。集团公司荣获了工信部“工业互联网创新领航应用案例”、工信部“智能制造示范工厂揭榜单位”、“国家级绿色工厂”、“国家级智能制造系统解决方案供应商AAA级”以及山东省科技进步奖特等奖等多项荣誉和资质。

二、CIO个人简介

王传英现任集团公司总经理助理,同时兼任济南济二智能装备有限公司党支部书记及总经理。

图2 济南二机床集团有限公司 CIO 王传英

三、个人信息化从业经历及主要业绩

王传英先后承担了国家科技重大专项、国家智能制造标准应用试点项目、山东省重点研发计划(重大科技创新)项目、山东省博士后创新项目、济南市“揭榜挂帅”等项目,攻克了成形能力可控可调的成形装备设计、“力-位-性”协同的高精成形工艺等技术难题,主要技术及性能指标达到国际领先水平。技术成果获山东省科技进步特等奖1项(排第二)、浙江省科技进步一等奖1项(排第二)、机械工业科技进步奖一等奖1项(排第二),个人获专利授权共计31项,发表论文7篇,曾获“济南市第十一届杰出工程师”“槐荫领军人才”等荣誉称号。

王传英聚焦国际前沿技术,成立高效、节能、智能冲压装备关键技术研发小组,带领高速冲压送料机器人、能量回馈型伺服拉深垫、压力成形质量演变预测等多个研发团队开展技术攻关工作,解决设计难题,推动大型冲压装备的国产化,助力济南二机床成为全球汽车行业高端压力成形装备的领航者,促进了我国高端成形装备与汽车产业的高质量发展。同时,注重理论与实践相结合,率队赴土耳其安装调试,处理各类现场问题,有力地提高了安装效率,顺利完成了安装任务,同时积累了丰富的一线经验。

研发成果切实助力企业提质降本增效,提高了企业的智能制造水平,获得“工信部实数融合数字领航企业实践案例”、“工信部工业互联网创新示范领航应用”、“工信部智能制造示范工厂”、“山东省智能制造工厂试点示范”、“山东省首批数字经济晨星工厂”、“山东省智能制造标杆”等荣誉称号,形成的面向装备制造行业的数字化解决方案先后在同类企业及用户中获得实施,取得了显著的经济社会效益。

四、近2年在企业主要推进的智能制造项目

近两年来,王传英领导信息化中心紧密围绕集团公司的整体战略规划,积极响应并全面执行集团关于信息化建设的各项要求,秉持企业长远发展目标,遵循自主研发、协同合作、分阶段实施、全面应用及持续优化的原则,精心策划并执行了集团层面的全面数字化转型蓝图。在此过程中,他积极推动成立了集团公司数字化转型委员会,强化了顶层设计与战略规划的重要性。

1、夯实企业数字化基础

通过对数据源头进行全面治理,积极推进集团公司数据的分类分级工作。企业主数据建设取得了显著成果,DCMM数据管理成熟度评估达3级认证。在此基础上,打造了高效、互通、共享的数据中台,极大地提升了数据的利用价值。

在数据安全防护方面,采用了自主可控的技术,构建了安全可信的数字化运行环境,并完善了网络安全事件应急预案。同时,还强化了重要网络基础设施的安全防护,建立了关键信息基础设施安全保障体系,显著提升了对关键信息基础设施网络安全突发事件的应急处置能力。

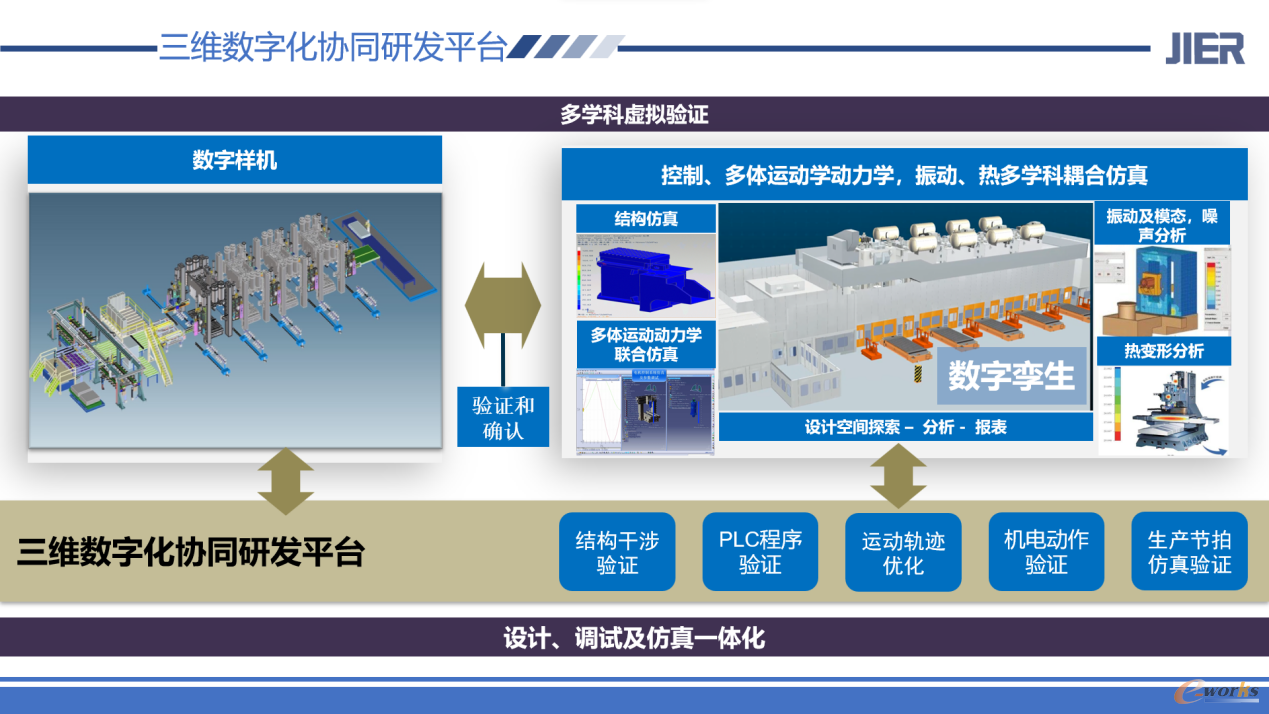

在企业数字化方面,搭建产品数字化研发设计平台,缩短产品研发周期;加快人工智能等新技术的落地应用,打造虚拟仿真模拟、智能仓储物流、远程运维、安全生产等一批数字化转型典型应用场景;建设三维数字化工艺(TCM)平台,设计工艺一体化协同水平进一步提升;建立了以MES为核心的数字化车间,实现了设计、工艺、制造、检验、物流等各环节协同管理,生产效率提高22.9%,运营成本降低20%;搭建超融合平台,算力及存储资源大幅度提升;完成数据防泄漏部署,实现对数据的操作管控与审计;全面升级OA办公、供应链协同系统,主数据、云桌面、人力资源、设备管理平台上线运行。

图3 三维数字化协同研发平台

2024年,王传英牵头完成济南二机床“供应链智能管理数据”项目,包括数据资产梳理、数据资产盘点、数据质量评价、数据资产记、合规确权、数据资产入表,取得数据资源登记证书和数据资产登记证书,实现济南市首个工业制造业企业首笔数据资产入表。

2、产品数字化创新

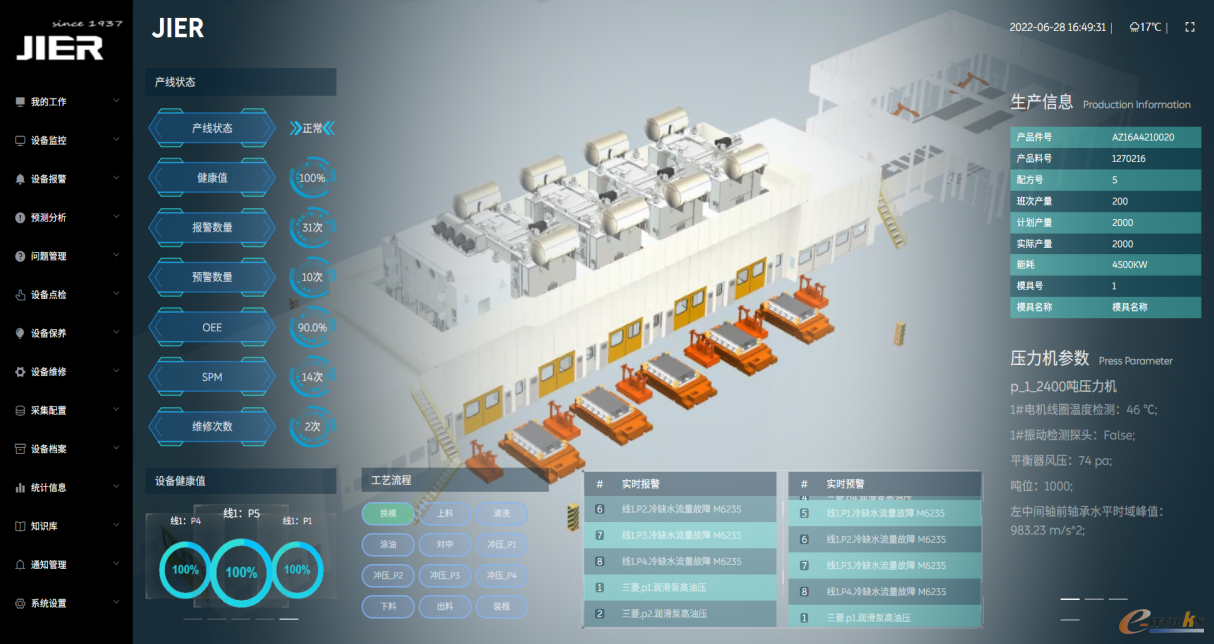

在产品数字化创新方面,王传英坚持创新引领和技术突破,致力于推动数字技术与产业的深度融合;围绕高速冲压线、数控机床柔性线等核心产品,深入挖掘客户的数字化需求;自主研发了冲压线智能运维管理系统和数控柔性控制管理系统;搭建了预测性维护系统应用平台,收集大型装备关键零部件如伺服电机、轴承、齿轮等的运行状态参数,采用振动加速度传感器、温度传感器等采集设备运行数据,验证了预测性维护系统算法的稳健性;完成了德国VDA协会的TISAX信息安全认证申请工作,为国际市场的应用奠定了基础。

图4 冲压智能运维系统

3、打造数据驱动、高效协同的焊接结构件数字化工厂

在数字化转型的过程中,王传英致力于打造数据驱动型企业,打造结构件数字化工厂,充分利用大数据、人工智能等先进技术,对企业运营数据进行深入挖掘和分析,为决策提供了科学依据;通过数据驱动,实现了对企业生产、销售、库存等各个环节的精准管理,显著提升了运营效率和市场响应速度。

焊接结构件数字化工厂项目分为焊接车间、切割车间、热处理车间。新建切割车间和时效抛丸车间的落成与焊接车间融为一体,除ERP、MES等系统外,新建IOT系统,将所有设备、人员、工序等串联起来,切实体现出现代工厂的数字化和智能化。同时,在新建车间应用局部除尘+整体通风控温智能环保系统,对切割产尘工位采用源头捕捉的方式,确保整体新鲜空气的补充及厂房适宜的环境温度,在满足环保要求的同时,为职工创造良好的工作环境,全面提升综合制造水平。

项目建成后,每月可完成6000吨焊接件,共72000吨/年,提高了企业的生产效率和管理水平,降低成本,增强企业的竞争力;推动产业升级和转型,培育新的经济增长点。通过对项目现状的分析,企业找出差距,采取有效的措施,并积极寻求国家各部委的支持和满足其他补充要求,实现经济、技术、质量、品质等领域的数字化转型和升级。

图5 焊接结构件数字化工厂

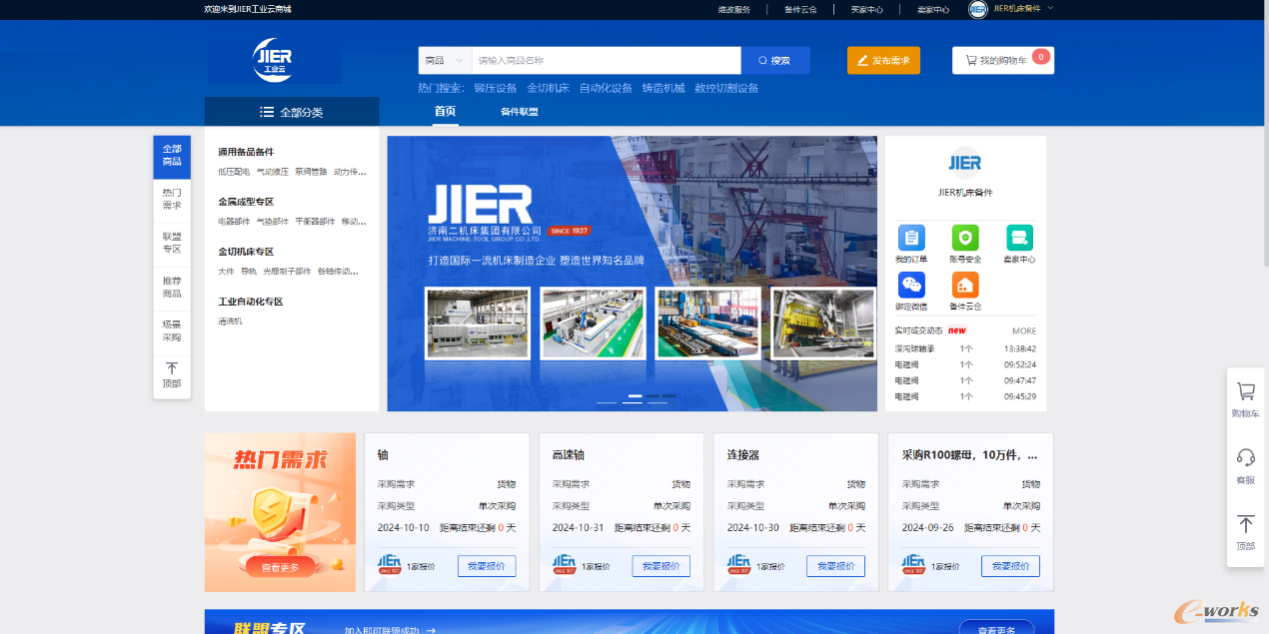

4、打造机床行业工业互联网平台

王传英响应数字化转型的号召,积极打造机床行业的工业互联网平台;充分利用JIER在生产装备、传感器、工业控制、工业网络、现场管理软件等领域的技术积累与资源掌控能力,从备件商城、服务工单等方面开展应用建设,前期工作重点围绕平台架构设计、关键技术突破、应用场景探索展开,完善备件商城以及服务工单体系;后续计划在打通内部数据链的前提下,逐步打通用户需求与制造过程,支撑对产业上下游各产业环节的数据、设计、生产和供应等多维度资源进行整合汇聚,打造供需对接精准、供应链高效协同、制造过程紧密配合的数字化协作平台。

图6 JIER工业云平台

5、打造基于MOM的大型金属成形装备质量优化及追溯平台

企业搭建综合平台,以保障产品质量持续优化为目标,构建基于制造运营管理(MOM)的大型金属成形装备质量优化及追溯平台,整合质量管理系统(QMS)、实验室信息管理系统(LIMS)等关键系统模块,形成协同保障体系,助力产品质量呈螺旋式上升;聚焦质量优化,依据QMS及质量知识库构建机械产品参数化实例库,借助计算机剖析机械基本结构,针对实例库设计计算模型并引入机器学习算法,为后续精准优化奠定基础。

基于机械样本设计搭建系统,利用样本数据训练模型,对机械产品结构、形位公差、尺寸公差、工件弯曲变形、开胶等生产缺陷展开深度分析预测,同时,优化机械产品加工精度。依据计算结果规划生产参数,选取适配模型开展机器学习与训练,获取性能卓越产品的生产工艺与方案。在训练进程中,持续改进生产工艺,借助过程仿真优化提升加工制造工艺的可行性,最终制造出高品质、高性能机械产品。依托MOM平台,实现质量精准追溯功能,能快速锁定产品数据,实时掌握产品档案详情,依据用户实际业务场景,提供正向、反向追溯查询,且可按追溯精细度达成单件或批次追溯。

项目实施后,企业实现生产过程控制可视化、质量监测实时化,依托MOM、智能物联网平台inIoT、QMS、LIMS等核心工业软件,成功构建工厂质量管控体系;基于质量指标预测模型,实现质量指标高精度预测,结合工艺参数优化模型,精准确定最优质量指标工艺参数,打造全流程数字化闭环质量管理模式。最终,产品合格率提升20%,生产效率提高25%,研制周期缩短30%,单位产品成本降低16%,每年节省经济成本达300万,全方位彰显项目的显著成效。

五、个人在智能制造工作中的体会

在推动企业智能制造建设进程中,首要任务是明确战略定位与分阶段实施规划。智能制造是一个系统工程,需要顶层设计与逐步推进相结合,从企业整体战略出发,明确智能制造转型的长期目标和短期里程碑,明确短期提升产能,中期聚焦数据驱动的生产管控优化,长期迈向全产业链协同的智能生态构建,确保每一步都紧密围绕提升核心竞争力的核心目标。通过分阶段、分模块的实施策略,有效管控转型过程中的风险,确保项目的稳健推进。

其次,互联互通是智能制造落地的基础工程,在实际建设过程中,企业面临着数据孤岛这一重大挑战。数据孤岛的存在不仅阻碍了信息的流畅传递,还限制了资源的高效整合与优化配置,严重影响了智能制造系统的整体效能。因此,打破数据孤岛是企业推进智能制造不可或缺的一环。企业可通过构建数据中台、系统集成打破数据壁垒,构建跨部门的智能制造团队,促进数据共享与流程协同。

由于智能制造建设具有长期性和复杂性,建立灵活的项目管理机制和绩效评估体系同样不可或缺。包括设立阶段性评估指标,如生产效率提升率、运营成本降低比例、产品质量合格率等,以及定期回顾项目进展,及时调整策略,确保智能制造项目始终沿着既定目标高效推进。