中国是全球制造业第一大国,正在从世界工厂走向全球制造业资源的整合者。当前,智能工厂建设如火如荼。然而,当我们走进一些新工厂时,却发现一些企业虽然厂房整齐划一,但布局却不合理,造成很多无效搬运。那么,新工厂建设是先建厂房还是先进行产线布局规划?这一问题对工厂未来的运营效率和经济效益有着深远的影响。本文结合工业工程理论对这一问题进行探讨。

1.先说结论

“先工艺布局,后厂房建设”是工业工程的黄金法则。企业需要的是先进、现代、符合产品工艺流程、能创造效益的生产线。厂房则是“容器”,其设计必须适配产线需求,而非相反。

2.工业工程的“解题思路”

先建好厂房,其结构、基础设施位置已经固定,可能会使企业被迫适应不合理的布局,进而引发一系列不易察觉的问题:

厂房层高不足影响物流自动化,导致物流成本增加;

厂房柱距过小限制大型设备的摆放,导致产线扩展性差,未来改造困难;

厂房能源管线布置不合理,导致运维成本上升;

电力、压缩空气等基础设施离作业区域较远,导致生产准备时间过长……

总之,在没有进行产线布局规划的情况下直接建厂房会使企业面临“刚性约束导致生产低效”的潜在风险。

这些问题看似是厂房设计造成的限制,实则暴露了产线布局规划与厂房设计脱节的深层矛盾。当厂房建设先行于产线布局规划时,就像先做好盒子再考虑装什么物品——盒子的尺寸可能根本不适应实际需求。

这种设计与规划脱节的矛盾,本质上暴露了传统厂房建设流程中缺乏系统整合思维的弊端。要破解"厂房先行,产线将就"的困局,工业工程(Industrial Engineering, IE)提供的系统规划方法论正是一剂良方。

根据美国工业工程学会(AIIE)的定义,工业工程是对人、物料、设备、能源和信息等所组成的集成系统,进行设计、改善和实施的一门学科。工业工程帮助企业通过科学方法与工具实现资源的最优配置,在产线布局规划中,其精髓体现为系统性规划。它通过厂房结构与产线需求的配套设计、设备的合理布局、物流的极致优化等方法来达到工厂在效率、成本与可扩展性之间的平衡。

系统性布局规划:从经验主义到科学决策

传统工厂布局常依赖主观经验,而工业工程强调以数据为根基。通过系统性布局规划(SLP,Systematic Layout Planning),依据产品种类、工艺流程等数据划分作业单位,并量化分析各作业单位间的物流强度(如物料搬运频率、距离等),确定其优先级与相对位置,从而形成高效合理的布局方案。例如,高物流强度的装配线需与仓库相邻以减少搬运距离,质检区则应靠近出货口以缩短缺陷品处理路径。

质量体系前置:实现“第一次就做对”

工业工程通过质量体系前置,帮助企业实现“第一次就做对”。企业可将质量关口(Quality Gate)嵌入布局设计中,例如在关键装配环节紧邻生产线部署视觉检测设备,实现缺陷品实时拦截,避免不良品流入下一道工序;对高风险操作步骤,采用防错夹具或自动化校验装置,从源头规避失误。通过系统性布局规划,企业不仅能提升产线效率,更能将质量控制从“事后补救”转变为“事前预防”,最终实现资源浪费最小化、生产质量最大化提升的目标。

仓储空间利用率提升:从平面到立体的价值挖掘

工业工程通过立体化设计与动态规划策略,帮助企业最大化仓储空间价值。在布局阶段,企业可通过多层货架提升轻型物料的垂直存储效率;引入智能动态存储系统如穿梭式货架,根据物料周转率自动优化存储位置;同时以“时间分割”原则弹性复用空间,例如白天作为培训区的区域,夜间通过可移动隔断快速切换为临时仓储区。这种立体与动态结合的视角,使产线布局与工厂设计突破静态限制,实现单位面积产出最大化、空间利用率提升与仓储成本降低的多重目标。

物流优化:缩短移动距离,降低隐性成本

物流成本占制造成本的比重高达20%-50%,工业工程通过精简物流路径和降低非增值活动,直接提升价值。以减少无效搬运为重点,工业工程优先考虑产线布局,实现物流系统的极致优化,并预先规划设备空间。例如,通过分析物料流动方向和流量,科学布局原材料、半成品及成品仓库位置,使搬运距离和次数均达到最小化;引入AGV小车、输送带等自动化设备,进一步提升搬运效率并减少资源浪费,从而构建高效、低耗的物流体系;采用悬挂式输送线替代地面搬运,避免路径冲突。

人因工程:打造以人为本的生产作业单位

提升人员作业效率是工业工程的核心目标,通过人因工程分析优化产线布局与作业流程,既能减少因操作不当导致的失误和产品缺陷,又能提升整体生产力。例如,企业可设计符合人体工学的设备高度与操作范围,避免工人频繁弯腰或抬举;将物料与工具就近摆放以缩短取用路径;合理分配人机协作任务,平衡人力负荷;同时引入防错机制与可视化提示(如颜色标记、电子指导屏),最终在保障工人安全与舒适度的同时,实现高效生产与员工体验的双赢。

扩展性设计:为未来增长预留弹性

产线布局规划需兼顾当下需求与未来扩展,模块化架构是核心策略——通过标准化接口和可拆卸单元设计,产线可像“乐高积木”般灵活重组。例如,某新能源电池厂将电极涂布、分切等工序封装为独立模块,当订单激增时,仅需2周即可嵌入新模块,产能扩展周期从3个月缩短80%。同时,规划初期预留10%-20%的“空白单元格”作为未来扩展区,并预埋水电和网络接口,能显著减少后续改造成本,使产线在技术迭代或产能升级时快速响应,实现资源弹性适配。

虚拟仿真:从静态规划到动态优化

最后阶段,企业可以利用数字化工厂仿真技术进行设备布局和物流仿真,模拟订单激增等场景下的布局瓶颈,当系统检测到某区域拥堵率超限时,可实时调整设备间距或AGV数量;同时结合AR技术辅助布局设计,在虚拟环境中验证设备维修空间、操作照明等细节,提前规避因物理空间不足导致的返工成本,从而实现产线布局在需求变动时的灵活适配与动态优化。

3.丰田汽车的工业工程实践

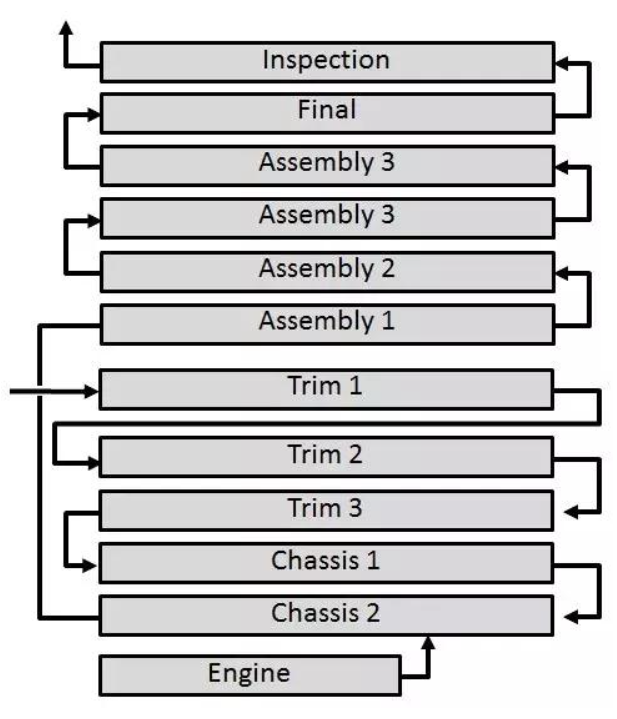

e-works曾带领考察团深入探访丰田汽车九州工厂,见证了工业工程理论如何巧妙转化为实际生产力。该工厂通过模块化、细分化和精益化的生产线设计实现了高效运作。例如,传统的丰田装配线由内饰线、底盘线等3至4个子线组成,每条线长度约为300米。丰田在1992年建造九州新工厂前对汽车装配生产线布局进行了重新划分,将传统的长为300米的生产线分成了11个独立的子部分,每个部分大约只有100米长,这不仅提高了生产灵活性,还减少了因单一点故障导致整条生产线停滞的风险。

图1丰田九州工厂在产线布局示意图

此外,九州工厂仓库与线边库的位置是由各条产线的具体需求、物料流动模式以及整体物流效率决定的。在规划这些设施时,需要考虑多个因素以确保生产流程的顺畅和高效。这也为工厂采用拉动式生产奠定了基础,确保零部件仅在需要时被制造和运输,从而降低了库存成本并减少了浪费。九州工厂成功地将工业工程理念融入到产线布局与厂房的建设中,使其能够在保证产品高质量的同时实现高效的生产和卓越的运营效率。

图2 e-works考察团在丰田汽车公司九州工厂合影

丰田生产方式缔造者大野耐一曾说,“工业工程是赚钱的技术”。日本企业在工业工程与精益生产的理解与应用方面确实有过人之处,在企业实践过程中总结出很多细致的方法。5月18日至25日,e-works提供日本企业实地考察机会,亲身感受、学习“精益”之道,欢迎报名加入。可扫描二维码或点击底部链接查看详情报名:

05月18-25日:

2025第十届日本精益制造考察

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。