提出了面向FMS的全自动高速液压机产品技术平台规划方法。分析了产品技术平台的思想内涵、核心要素和液压机产品技术平台的规划过程。以面向车身覆盖件包边成形FMS的数控包边液压机设计与制造为例,表明了上述方法的有效性,并取得了显著效益,增强了企业的核心竞争力。

板材成形液压机柔性制造系统(FMS)是集现代材料成形、机械制造、计算机信息技术、机器人、液压、气动、自动装配、在线检测与控制等多种学科先进技术为一体,具有按预先设定的程序自行管理和控制加工功能,自动完成原材料和工件的传输、加工、转运及更换模具等制造环节。具有加工效率高、定位精度高、适应性强等显著特点,是目前国际先进的生产装备系统,是发展现代车辆、飞机、家用电器及军工等领域所急需的高新技术装备系统。

基于产品平台思想和现代设计技术,构建面向板材成形的液压机产品平台,可快速设计制造出高效、安全可靠、节能环保的自动化柔性成形中心。

1 产品技术平台的思想内涵与核心要素

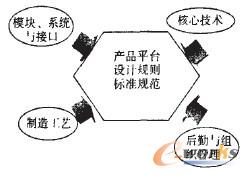

产品平台的基本思想包括标准化的内容,而且有助于降低大批量不同部件的复杂程度和相应的生产成本。对于每个需进一步改进的变型产品,在不必成比例地增加开发成本、生产计划安排成本、制造成本、后勤管理成本的情况下,可以用产品平台生产出不同的变型产品。产品平台是在充分考虑了接口方便性的条件下,由已经建立好的结构模块方案来配置产品。但是,使用产品平台不仅可以利用统一的零件来生产变型产品,还可以进一步涉及到使用标准化流程和技术。这些标准化流程和技术是在核心技术和诀窍、事先编制好的管理规程、后勤服务流程和计算机网络基础上形成的。与对零部件进行的较简单标准化相比,产品平台思想通常同时涉及多种要素(如图1所示)。平台架构、标准规范与设计规则、模块、系统与接口设计、核心技术、制造工艺、后勤与管理,这些构成了实现产品平台的关键要素。

图1. 产品平台的核心要素

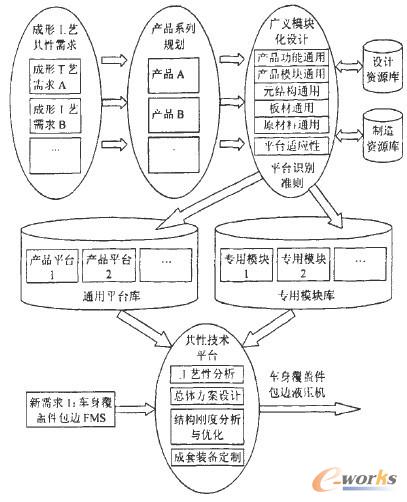

产品平台方法实现包括两个阶段(如图2所示):

图2. 基于产品平台的液压机设计过程

(1)构建产品平台。

根据预测,分析已有客户需求,识别一组产品的共同要素,构建可变型的产品平台模型,为针对单个客户需求进行产品配置和快速设计提供基础。

(2)基于产品平台派生产品变型。

基于平台的产品变型设计是针对客户需求进行快速产品配置,或通过对产品部分或局部的改变进行相关功能、结构或参数的设计和性能评价。通过标准化的零部件。可以在一个给定的平台上快速构建变型产品。

通过产品平台可解决大量产品变型的管理问题,减小产品变型所引起的复杂性。有利于用户关注的个性化要求。通过应用平台思想既可缩短开发周期,又可降低成本,并且可提供的产品变型数量大大增加。

如有任何看法或投稿请联系 MSN:liangxi1122@hotmail.com;QQ:85557991分页

2 液压机产品技术平台规划过程

为设计制造高效、安全可靠、节能环保的自动化柔性成形中心,需要研究面向FMS全自动高速液压机。为适应多种模具全自动批量生产的需要,配以多套模具,并可快速更换,与机器人的工艺动作联合控制,达到生产节拍的目标值,使生产效率和操作安全性得到全面提高。

(1)面向液压机总体设计的工艺性研究。

收集和研究应用新材料、新工艺对板材成形液压机柔性制造系统装备提出的各种新要求。

研究基于新型成形工艺条件下的新型液压机及成套装备的开发,以解决液压机开发中针对性的工艺难题。

通过液压机本体的总体设计和工艺性研究,开发适于高速高效高精度保持性的新型主机结构,使运行压制速度为400-500 mm/s。

(2)板材成形FMS系统的液压机产品族规划技术。

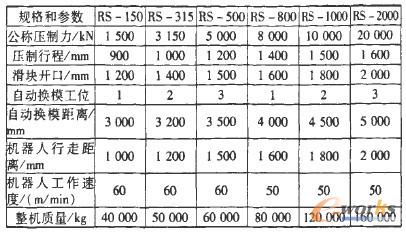

板材成形FMS系统规划:规划了RS-150,RS-315,RS-500,RS-800,RS-1000,RS-2000等6种规格具有国际先进水平的板材成形液压机柔性制造系统;自动换模工位分别为单工位、双工位、三工位;机器人行走速度为60 m/min,定位精度为±0.5mm。

液压机系列规划:压制中心公称力分别为1500KN,3150KN,5000KN,8000KN,10000KN。20000KN。

表1. 板材成形FMS系统规划参数表

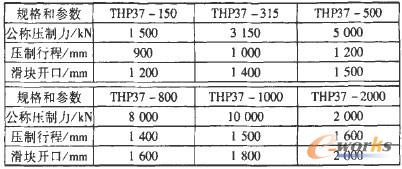

表2. 板材成形压力机系统规划参数表

结合国际先进标准(Et本JSB和德国DIN标准)制造高精度船体板材成型数控生产线系列装备。

(3)新型液压机和成套装备的结构刚度分析与优化设计技术。

研究液压机CAD/CAE/CAPP/CAM集成系统软件开发与应用,采用广义模块化设计、可适应设计理论和方法3对新型液压机和成套装备的结构进行系统研究和分析,进行液压机刚度分析、评定与优化设计,以解决液压机设计中的关键性难题。采用现代化设计方法对产品进行优化设计和快速设计及制造,解决设计共性难题,构建产品技术平台。研究共性制造工艺技术,构建液压机制造技术平台。

(4)面向用户的快速定制技术研究。

结合用户的具体定货要求,试制样机,交付用户使用。小批试产和批量投产。

3 应用实例

车身覆盖件包边成形柔性制造系统主要完成薄板材的自动包边、拉伸、弯曲和成形等制造工艺,是汽车、家用电器、铁道客车等领域所需的高技术关键装备。

为快速设计制造出高效、安全可靠、节能环保的自动化柔性成形中心,提出了板材加工柔性制造系统开发研究的关键共性技术,构建了面向FMS全自动高速液压机产品技术平台。

车身覆盖件包边成形柔性制造系统是由数控包边液压机、机器人自动上下料系统及自动换模等分系统组成。各分系统内部通过OMRON的Device NET网络进行通讯联系;各分系统之间通过以太网进行通讯,形成一个整体,自动完成生产过程的柔性制造系统。

如有任何看法或投稿请联系 MSN:liangxi1122@hotmail.com;QQ:85557991分页

3.1 数控包边液压机的总体方案设计

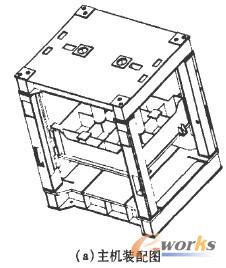

数控包边液压机是车身覆盖件包边成形柔性制造系统的压制中心,由主机和动力控制部分组成。主机采用组合框架结构,上横梁安装两个主缸,带动滑块沿导轨面上下运行,进行压制。

(1)在滑块下平面及工作台上平面分别安装模具自动夹紧装置和模具识别器,对模具状态进行检测。

(2)主机后侧装有气动安全门,在模具更换时自动提升和下降,保证工作空间的密闭性。

(3)液压动力系统由油箱、泵组及各类阀和其他液压元件等组成。油箱采用钢板焊接件,内衬不锈钢衬里结构,配以独立的循环过滤系统保证了液压油的清洁度。液压系统置于主机顶部平台,由比例泵、比例阀构成的液压桥式回路系统保证了运行速度的可调性和平稳性。电气控制采用触摸屏、PLC可编程工业微机及上位机构成的数控系统。

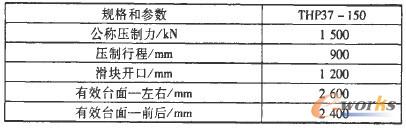

表3. THP37-150包边液压机技术参数

3.2 数控包边液压机主机结构有限元分析

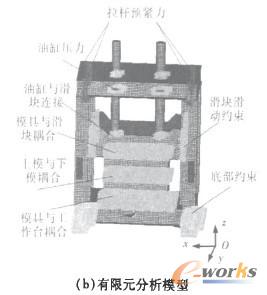

整机采用APDL语言进行建模。对上梁、下梁、立柱和滑块采用Shell63单元进行建模。对导轨、模具和油缸采用实体单元(solid45)进行建模。滑块与立柱导轨采用耦合方式来模拟滑块上下滑动自由度,对模具的上下模、模具与工作台、模具与滑块均采用耦合方式进行连接,如图3所示。模具的尺寸为沿Z轴长度为2000 mm,沿Y轴尺寸为1800 mm。约束液压机下梁两侧与立柱同宽的位置,对液压缸施加均布压强。在上模和下模之间放置一块1mm厚的平板来模拟工件。

图3. 车身覆盖件包边液压机主机结构建模

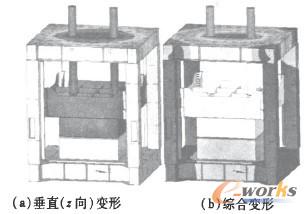

主机刚度分析的结果如图4所示,可以看出沿Z轴方向液压机变形最大。计算得上梁下表面中心点到下梁上表面中心点变形为1.09937 mm。

图4. 主机刚度分析结果

通过计算可以得到如下结论:整机框架的最大应力为148.9MPa,安全系数为1.58;由于立柱和导轨变形使导轨受到挤压力,导轨面产生的应力为10.2 MPa。主机框架中,上梁下表面中心点和下梁上表面中心点的变形为1.1 mm,满足刚度设计要求。

数控包边液压机样机如图5所示。

图5. 面向板材FMS的全自动数控包边液压机

4 结论

通过对板材成形柔性制造系统共性关键技术的研究与开发,明确了对板材成形液压机柔性制造系统装备提出的各种新要求。利用产品平台思想,研究基于新型成形工艺条件下的新型液压机及成套装备的设计与开发的共性技术要素,构建了板材成形高速液压机产品技术平台,高效地实现了针对用户特殊需求快速产品开发与制造,大大增强了企业的核心竞争力,为我国板材成形液压机柔性制造系统产业化奠定了基础。

如有任何看法或投稿请联系 MSN:liangxi1122@hotmail.com;QQ:85557991

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。