江苏永钢集团有限公司(以下简称“永钢集团”),总部位于江苏省张家港市南丰镇永联村,始创于1984年。经过30多年的发展,现在是一家以钢铁为主业,金融贸易、建筑建材、装备制造、循环经济、新能源等多元产业协调发展的综合性企业集团。有员工13000余人,2020年营业收入1010亿元,2021年营业收入1200亿元,同比增长20%,在中国企业500强中排名第220位。

党的十八大以来,永钢集团深入贯彻新发展理念,实现高质量发展。推进供给侧结构性改革,研发生产的普、优、特钢产品国内销往28个省区市,国外销往112个国家和地区,其中32个“一带一路”沿线国家和地区,应用于建筑、交通、能源等领域,港珠澳大桥、“迪拜眼”摩天轮、新加坡滨海湾金沙酒店等知名工程。加强生态文明建设,获国家工信部“绿色工厂”“绿色供应链管理示范企业”认定,被国家节能中心评为“推动绿色发展示范基地”,被国际能源基金会评为“气候领袖企业”。积极履行社会责任,2012年以来累计上交税收达138亿元,解决就业1万余人次,还积极助力永联村乡村振兴,参与脱贫攻坚、拥军优属、民族宗教、无偿献血等工作,被授予“中华慈善奖”等荣誉。

永攀高峰,百炼成钢。“十四五”期间,永钢集团将着力推进“产业”“人才”“管理”“品牌”升级,打造一家跨领域、跨区域,具有全球一流竞争力的综合性企业集团。

图1 江苏永钢集团有限公司

二、CDO个人简介

张刘瑜,研究员级高级工程师、江苏省省333高层次人才、江苏省六大人才高峰专家、苏州市紧缺人才、海鸥计划专家,近年来主持开展了多项国家级和省级关键技术研发项目,拥有授权发明专利13项,发表著作论文9篇。

近年来张刘瑜负责公司的信息化、智能化、数字化等工作,构建了一支由信息化主管、信息化主官、信息化专员、信息化推进员约330余人组成的信息化管理网络,落实公司各部门智能化、信息化、数字化工作的开展,实现了公司生产、业务、财务的系统集成,引领公司两化融合建设发展从“集成应用极端”向“融合创新阶段”迈进。

图2 江苏永钢集团有限公司 副总裁 张刘瑜

三、个人从业经历及主要业绩

1、相关工作

自1994年进入公司以来,历任技术员、科长、处长、总经理助理、总工程师、副总裁,从生产一线做起至公司副总裁的近30年里,张刘瑜同志积累了丰富的实践经验和解决复杂问题的能力,熟悉公司生产的各个流程,具备很强的工艺规划、研发设计、信息化管理等方面的专业水平和综合素质。

2、主要业绩

1.永钢打造了1个省级特种合金棒材全流程智能工厂,5个省级智能车间(电炉大棒智能车间、精品线材智能生产车间、智能炼钢车间、炼铁智能车间、固废循环利用车间),1个标杆智能工厂,1个省级重点工业互联网平台,并获评江苏省第一批首席数据官试点企业。

2.基于中国3060目标(二氧化碳排放力争2030年前达到峰值,力争2060年前实现碳中和),搭建了超低排放一体化平台。通过数字化手段,完成有组织排放和清洁运输方面的超低排放现场评估验收和公示,成为江苏省首家通过两项超低排放认定的长流程钢铁企业。

3.通过整合内部数据和第三方平台数据,建造易购商城平台,将永钢自有供应商和线上第三方平台纳入采购和业务执行体系中,商品包含标准件、IT设备、工具、电气、消防安防用品等14大品类、10488种。通过建立标准流程,平台实现了大宗原辅材料及备品备件、办公用品等物资采购管理的供应链协同及线上全流程跟踪,让员工便捷下单、领导便捷审批。

4.建设了供应链金融平台,让金融机构将某个企业的风险,转化为整个产业链上的可控风险,实现供应链金融体系的风控平衡,配合互联网处理数据的强大优势,以及数字货币的推广,产业互联网+供应链金融模式,自2021年1月平台运行以来,基于客户信用的数据价值挖掘,联合银行对于信用良好的客户进行资金授信,现已服务十余家供应商,完成近百笔保理融资放款,应收账款金额近6亿元。

5.搭建了设备管理信息化平台,获取各设备的在线监测数据,建立设备专家库和设备故障诊断模型,实现生产全流程设备约3万台套设备的在线管理、在线健康趋势预警管理,设备运转率从90%提升到了95%;同时还实现了数字化点巡检,置换500人岗位成立各区域设备改善工作室,研究设备与生产最佳匹配的运营优化。

6.建立了集团级的高级计划与排程APS系统,实现了基于采购、物料、能源、设备、物流等多约束条件下的生产计划调度智能化管理。

7.建立了数字化工厂的交付标准,基于BIM实现了工厂级和产线级数字化。

8.在产品研发方面,在行业内率先建设了产品质量设计数字化(PQD)系统和产品标准数字化(PSD)系统,在工艺文件中提取要素,结合产品设计开发流程,将技术协议、质量计划、工艺卡全部转移到线上进行数字化设计的系统,实现了产品标准、制造标准的全流程一贯制数字化信息传递。

9.物流自主开发了大物流平台,实现了采购物流、生产物流、销售物流的三维立体管理。

10.以价值效益创造引领业务规范,建设了集团及业财一体化管控平台,财务向业务端(包括采购、销售、物流、供应商等)环节进行延伸,打通会计与业务、与外部利益相关者的界限,实现信息的集成与实时控制,同时利用生成的信息数据及时反馈信息给各利益相关方面的管理层,实现业务流程、财务会计流程、管理流程有机融合,用流程再造的思想,利用信息化与智能化消除会计核算流程的不增值部分,不断追求降低核算成本,提高会计信息生成的效率与有用性,提升集团整体管理效益的同时让客户和用户更加满意。

11.建设了集团级大数据管理平台,打造了集成各业务系统数据的数据湖,基于各专业数据开发模型,打造了一个涉及各专业管理和生产经营决策的领导驾驶舱。

12.针对国内焊接材料的发展滞后制约高端制造发展的状况。公司整合国际国内高端焊接材料智库,成立了苏州市产业技术研究院绿色制造熔接技术研究所,致力于高端焊接材料、先进焊接技术及智能焊接系统研发等方向,解决目前焊接领域技术与智能制造方面的瓶颈问题。基于数字化开发平台、中试平台、智能操作系统,开展了以“马氏体耐热焊接用钢SA335 P91热轧盘条开发”为代表的,可以填补国内高端焊接材料与技术方面空白的研发项目。

13.建设了集团级知识管理平台,通过相关激励措施和制度规范激励全员知识入库,把各经营管理和生产操作人员的知识经营沉淀为企业的知识资源,让隐性知识显性化;并结合自主开发的生产现场仿真培训系统,实现新员工培训的仿真操作,帮助新员工快速适应未来岗位角色。

四、近2年在企业主要推进的企业数字化转型相关项目

1、建设规划

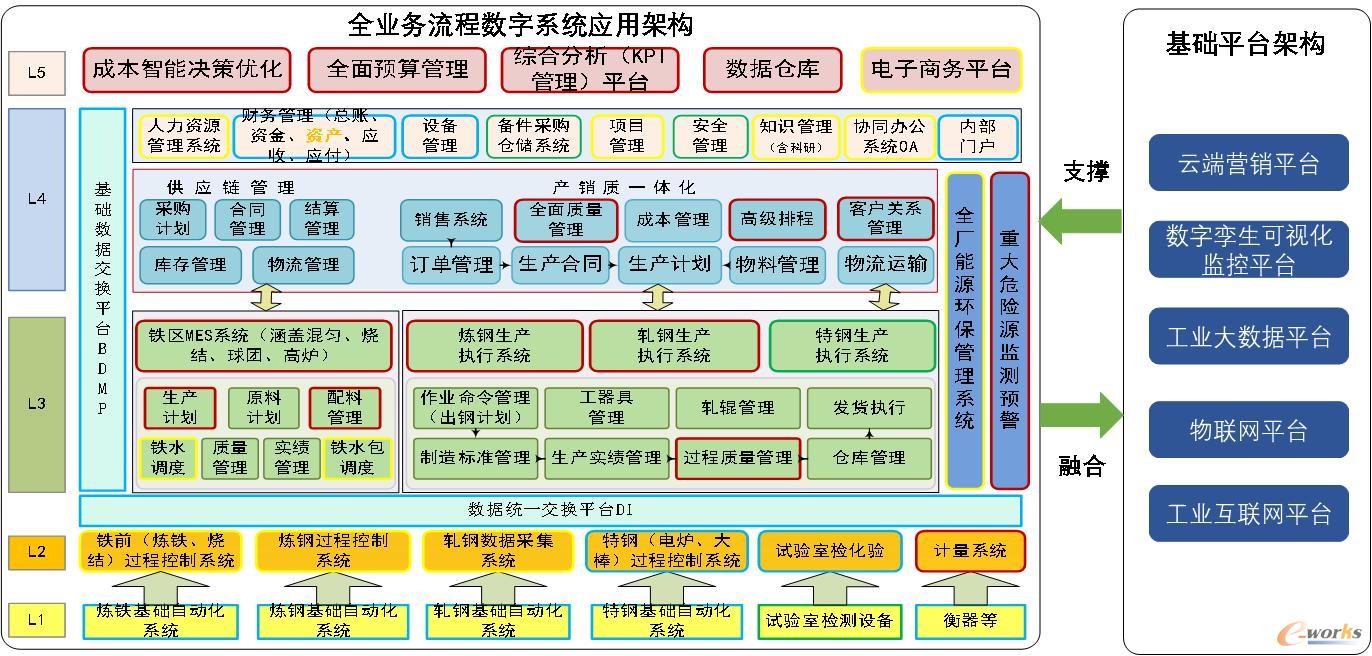

图3 永钢集团全业务流程数字系统应用架构

2、项目实施

2.1 全价值链运营及协同研发平台

1)电子销售平台

建立了基于云端的永钢电子销售平台,把公司有能力生产的所有优特钢钢种牌号、性能及用途明确发布在平台上,如果需研发新钢种,则产品研发工程师就会对接用户,识别研发需求、基于友好合作开展产品研发,实现了订单的网上收集及订单的全生命周期跟踪,更好的服务于客户。

2)产品数据及工艺标准化管理系统

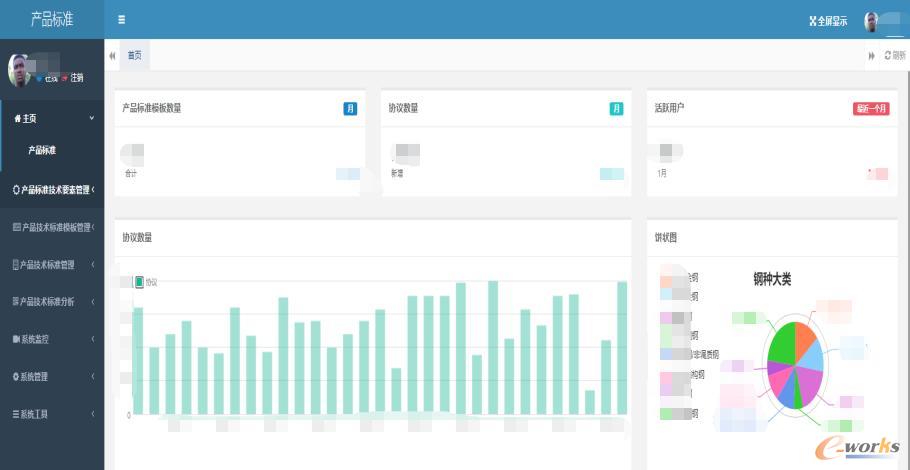

图4 产品标准及质量设计信息化系统界面

由于特种合金棒材的产品规格众多,产品参数多,与客户沟通时,易产生沟通差异,造成不必要的沟通成本。因此,建立产品数据及工艺标准化管理系统,通过产品数据和工艺标准化管理系统,实现产品标准技术要素的全流程管理。将产品标准的技术要素与冶金规范、制造标准、质量判定指标相关联,实现从顾客要求至质量判定自上而下的一贯制联动管理。

3)产品智能工艺数字化设计系统

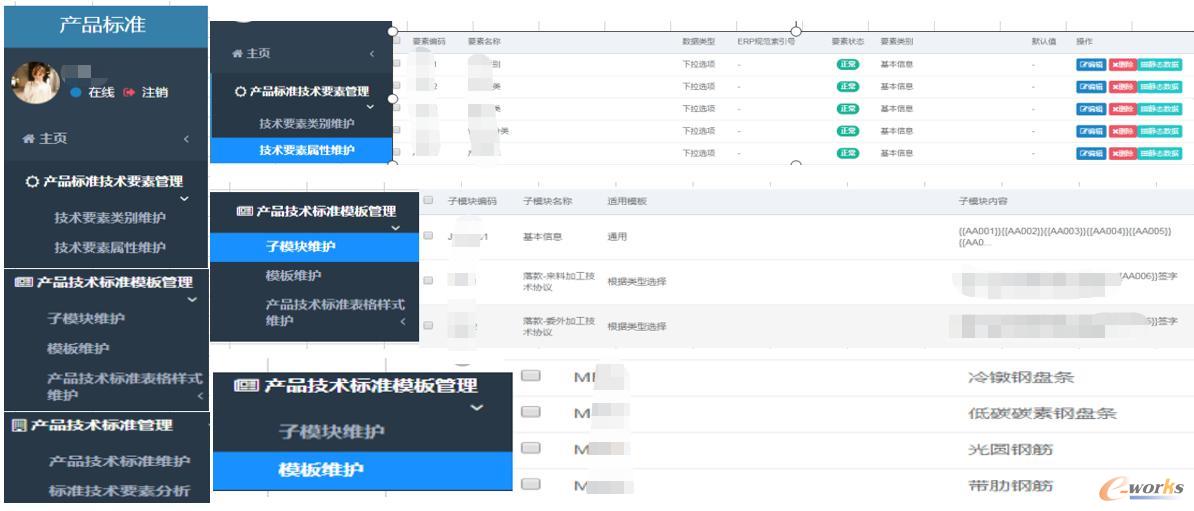

图5 一贯制标准设计研发

产品智能工艺数字化设计系统通过对历史实验数据,生产试制数据,生产过程实绩数据等的收集,采用人工智能、大数据挖掘技术等方法实现,对产品研发相关知识进行自动识别并提取,自动制定规则,建立冶金生产知识库。通过产品开发平台,可以对模型参数进行优化,使模型的维护和参数的调整由个人行为变成计算机的智能行为。将产品设计、工艺优化由经验试错型向精益研发方向转变,缩短研发周期。

2.2 网络协同可视化制造平台

1)装备智能化改造

建设完成物流无人地磅系统升级改造等,对原材料仓储和物流的相关设施如原料场无人行车、堆取料机无人化改造、烧结点火炉微负压点火改造、高炉炉内摄像、高炉热风炉智能燃烧控制改造、炼钢连铸钢坯喷号机器人、LF炉电极自动调节、连铸坯定尺定重切割优化、轧钢加热炉智能燃烧控制等自动化升级改造以及相关的数字化控制系统,提高生产过程的自动化水平,实现全流程生产设备的数字化改造。

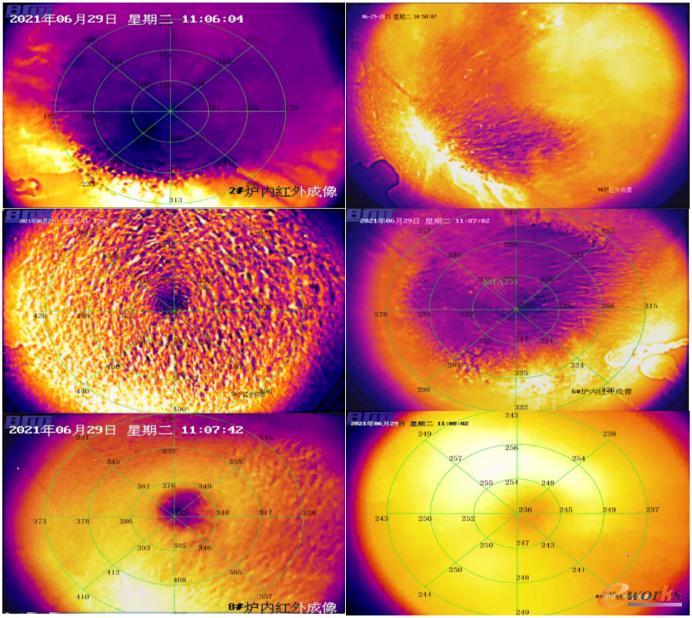

图6 炉内热成像系统

2)设备信息化管理平台

建设设备智能点检和超市化管理系统、高炉水冷系统智能监测等设备监测系统,完善设备在线监控的能力,结合工业互联网的建设和大数据平台的实施,实现对全厂设备的联网监控。实施全厂级设备微检修系统,实现设备监控、报修、派工、维修过程的设备维护全流程在线管理,通过基于工业以太网的设备运行工况联网监控、NB-IOT管网设施联网监控和移动互联网的设备检修作业,构建检修安全分级管理工业互联网平台。

利用设备在线点检、重点设备精密点检、点检检修管理系统,实现设备在线监测与故障报警、重点设备的预测性维护、检修与点检周期管理,减少专职点检人员数量,降低人工点检的项目,提高点巡检效率,提升设备运行劣化趋势数据分析的准确性,更好的指导设备维保和维修工作,实现提效、降耗、增质的目的。

图7 设备信息化管理平台

3)工艺流程仿真与控制系统项目

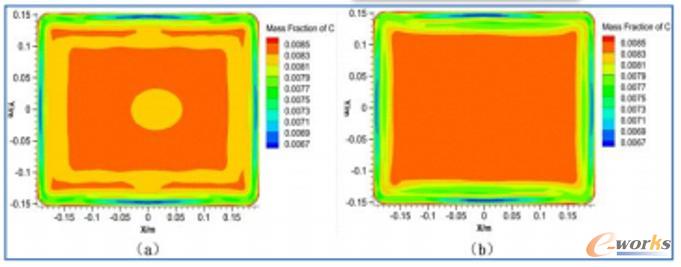

完成烧结、特种合金炼钢、热轧、精整车间的二级系统建设,对每条生产线安装DCS等二级系统,在各车间二级系统中配置工艺仿真模型,包括建立基于机器学习的轧制工艺参数自动调整模型、炼钢合金和辅料添加模型、连铸二冷水配水工艺模型、减定径控制模型、轧件锯切模型、方坯连铸仿真模型,通过工艺流程数字化仿真,实现生产工艺数字化监控、优化工艺和生产计划管理。

图8 方坯连铸数字仿真模型图

4)生产集控中心

生产集控中心通过结构化指标数据和目标管理,层层剖析,浮现问题和差距。结合指标体系、目标管理、各级标准化等,缩小各级问题分析方法和能力的差距。利用传统的相关性分析和高阶大数据分析,确定问题的潜在根因,并给出改善具体建议和措施。结合DCS和数据系统中数据,利用各类高阶分析算法并结合机理经验,给出具体且量化建议,指导操作。将具体改善措施通过数据和作动系统反馈进装置,实时调节优化,形成控制闭环,或向管理/操作人员反馈建议。

图9 生产集控中心

5)质量在线检测与质量分析系统

在全流程安装在线数字化监测设备和取样机器人等设施,实现烧结矿粒度在线检测、铁水在线测温、炼钢温度自动识别、钢坯质量跟踪识别、轧件在线自动测径,并实施工艺质量管理系统和大数据平台,对产品质量进行分析和全过程追溯。

图10 棒材质量在线监测系统

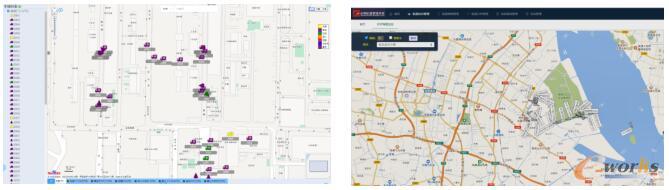

6)物联网、识别系统与智能物流

实施物流船舶靠泊测速系统、焦炭大棚堆场智能盘库、烧结自动配料、烧结混匀料自动配水、烧结矿质量跟踪、铁水定重运输、炼铁无人行车、炼钢钢包跟踪、方坯自动喷号、连铸喷号机器人及炉号识别智能系统、轧钢仓储可视化系统等自动识别与智能物流系统,实现从原料码头物流、原料厂、炼铁炼钢配料到钢棒产品的识别与物流自动控制。

图11 智能物流平台

7)大数据平台

启动大数据平台建设,完成数据中心升级改造,实施大数据平台项目。搭建统一的数据中台,集成企业经营及生产数据,构建数据图谱,展示业务全貌,为业务诊断提供数据支撑,全面支持生产过程质量预测,生产过程工艺优化,生产调度控制决策、生产设备可预测性维护等,从而确保产品质量稳定性,实现动态精益化调度,将作业命中率做到极致。做到数据可见、可用、可运营,打造永钢集团的数据超市。

图12 永钢大数据平台

2.3 制造全流程节能及安环管控平台

1)EMS能源升级改造

完善能源数据传递接口、报表系统及新增报表展示以及重点用能设备预警推送管理功能、炉窑热效率检测平台。为能源调度提供更多的对能源发生、输配、使用和消耗的管控手段,提高能源管控的水平和效率,将能源管控从“事后模式”向“事前模式”转变,减少能源浪费、降低能耗占比、提高能源使用率、实现能源生产一贯化。

2)安全与环保监测项目

实施安全健康治安一体化管理、建设集团监控系统改造等系统,建设煤气管理与监测预警平台、环境监控一体化平台等项目,完善安全与环保的在线监控设施,实现边、散、远全区域安全环保的物联网全覆盖和能源、环境、安全的智能化全管控。

3)5G人员定位

图13 人员定位

建立人员安全管控系统,结合定位设备和软件,实现危险作业人员实时定位、电子围栏报警、一键报警、轨迹回放等功能。系统与视频监控系统集成,获取现场视频;通过设置电子围栏,实现煤气、高温高压等危险区域及重要设备的监控和防止误操作,发现人员越界及时发送报警信息,保障人员或设备的安全。通过系统的实施,使得安全管理工作由人工管理和流程管理转变为智慧管理,极大的提升安全管理效果。

3、项目创新及成效

图14 项目创新及成效示意图

●实现了全价值链的协同,大大提升了全业务流程的柔性程度和运行效率,实现客户与研发的协同、销售订单与生产计划的协同、在线质量与生产调度的协同,适应不同特性的钢材的生产。

●实现了生产调度与设备状态、能耗的协同,根据设备的状态,及时调整调度安排,以适应不同产品的生产。

●实现了产品的标准化管理和快速研发设计,将产品设计、工艺优化由经验试错型向精益研发方向转变,缩短研发周期。

●实现了多工序协同质量预测,大大提升了产品质量的稳定性,基于工业大数据平台,实现针对质量数据(包括几何尺寸形状、表面质量、力学性能等)以及与质量数据相关的工艺参数、运行状态参数的多变量耦合在线监控。

●基于多工序协同工艺质量预测模型,根据工序工艺过程参数实时监测值进行工序产品质量预测,以及最终产品质量窗口与概率预测,触发相应的标识预警提示,并结合设定工艺标准,给出工艺参数在线调整建议,大大提升了产品质量的稳定性和一致性。

●实现了从外场、内场、工艺机理的全景可视化协同监控,提升管控精准度,基于数字仿真技术,分别实现了在不同场景下的可视化监控,助力于各级管理人员能够更好的把握工厂当前的运行状况。

●生产效率提高30.9%,产品不良品率降低25%,产品研制周期缩短16.7%,单位能耗降低10%,运营成本降低25%,助力企业实现从材料制造商到材料服务商转型。

五、个人对CDO岗位的理解和思考

近年来随着公司的信息化、数字化建设不断发展,两化融合的持续推进,公司信息化系统建设较多,已积累海量数据,为此公司设立了CDO从内数据管理与数据分析出发,通过建立和实现技术、工具,构建工作模式和流程,来解锁企业数据资产的价值,将数据作为战略资产来管理落实数据治理、数据质量和其他管控来维持公司的数据完整性,使之成为客户管理、营销管理、风险管理、合规性管理、人力资源管理、安全环保管理、财务管理等领域业务决策者的利器。

CDO需要协助引导公司能力发展的投资方向,并消除信息孤岛及信息冗余,加快数据质量问题的确认和修复,降低总体手动归集数据的成本后,可为公司带来实质性的财务收益。

CDO将所有数据相关的活动放在相同的“伞”下,并配合恰当的管控节点,如:数据治理及管理,流程化的数据质量管理,主数据管理及元数据管理,从而实现了数据的整体治理。同时,其管理成效带来了更高的数据质量,更好的数据一致性,更易追踪的数据操作,并降低了内部监控及审查花费,对监管合规性的提升也产生了作用。

CDO可以提高工作效率及数据使用效率,使得整个公司内的业务运营得以强化并增值。通过让业务人员自己使用数据来实现数据变现以及数据普及,同时通过丰富的数据分析工具和模型,为业务构建洞察优势。这些工作最终将帮助公司创新业务模式,并与行业内或跨行业的机构建立伙伴关系,洞悉客户行为,及客户留存所涉及的全景视图,在所有接触渠道中提升客户服务及销售,帮助企业理解新的商机。

CDO需要利用最新技术手段,发掘企业内部数据资源,引导数据需求,提供具有经济价值和社会价值的新数据思维。通过数据赋能,推动业务创新。支持、整合企业内外部资源、协调各方面的关系以促成合作的能力。

从数据管理角度进行全局的战略规划和布局、配置公司内外部资源、制定发展目标和工作计划的能力,确保公司在当前数字化浪潮中稳步前进。