浙江科博达工业有限公司是总部设在上海张江的科博达技术股份有限公司(股票简称:科博达,股票代码:603786)的全资子公司,于2009年在嘉兴市经济技术开发区注册成立。公司占地面积175亩,建筑面积12万㎡。

科博达专业从事汽车零部件产品的研发、制造与销售,生产的产品系列涉足汽车电器与发动机部件的领域,现有产品基本为国内外主机厂定点配套。公司总部设在上海张江,目前在上海、北京、温州、无锡、重庆等地设有研发中心、制造基地和销售网络,并在全国相关地区都设有办事机构。

公司产品涵盖汽车照明控制系统、电机控制与机电一体化产品、新能源产品、车载电子与电器产品等多个领域。重视科技投入与技术团队的建设,自主开发的产品批量配套于德国大众、奥迪、保时捷、奔驰、福特、康明斯等十余家国际著名高端客户,公司的LED光源控制技术和电机驱动技术处于全球业内一流水平,是目前国内行业中成功参与国际著名汽车品牌同步开发和制造的中国本土供应商。

为实现远大目标和承担更多的社会责任,科博达一直秉持“创造价值,共享进步”的经营理念,以更开放的眼光看待企业生存与发展,积极促进所有利益相关者的共同进步。未来五年,科博达计划在嘉兴创建世界一流企业,打造百亿级产业基地,为真正成为全球同行中富于创新和竞争力的卓越企业而不懈努力。

二、CIO个人简介

杨晓斐,现任浙江科博达工业有限公司电子中心“智能制造技术经理”。2006至2014年致力于电子组装行业MES为主的相关工作;2014年至今就职于科博达,主导公司MES和“智能制造”规划和建设;并自2016以来作为嘉兴市经信局特邀“智能制造专家”,参与市/区相关“机器人+”、“两化融合”、“智能技改”、“企业数字化转型”等“智能制造”相关的评审活动。

图1 浙江科博达工业有限公司 智能智造主任、电子中心CIO 杨晓斐

三、个人信息化从业经历及主要业绩

2006至2014年主导自主国内首批开发电子组装行业MES,符合ISA95标准,并以实现与SMT设备实时联机与控制为特点;从参与和主导英业达、正文电子、扬皓光电、环旭电子等20多家公司多个电子组装行业的MES相关项目的导入实施,在电子组装行业MES标准化和客制化应用积累了较丰富的经验。

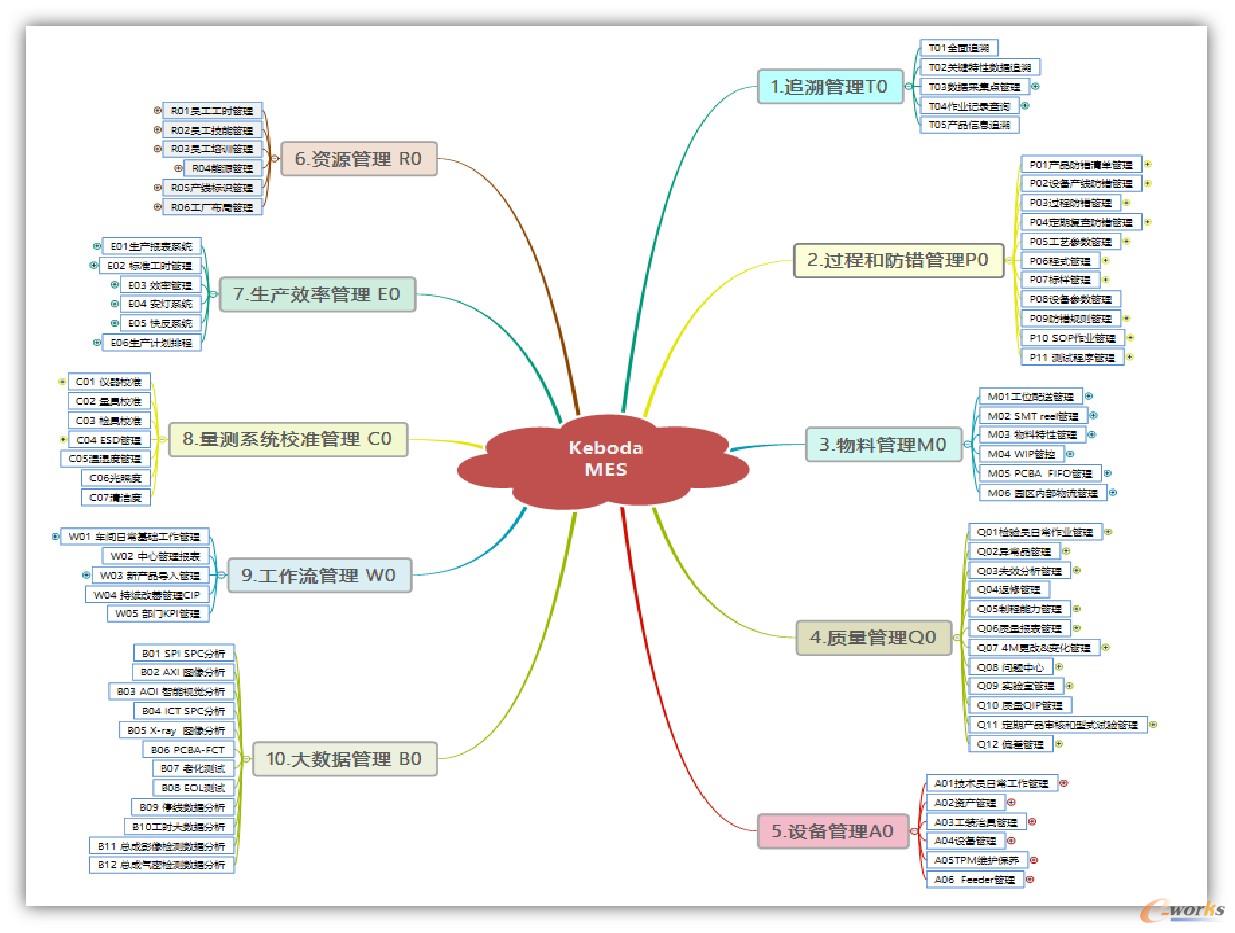

2014至今,在科博达以“工业4.0”、《中国智能制造2025》为参考,主导规划电子中心以MES为核心,“研发、制造、供销”三维一体的“智能工厂建设”,自2016年以来多次入选市级/省级“智能制造”评审的优秀企业。

四、近2年在企业主要推进的智能制造项目

科博达电子制造中心以“智能工厂”规划为目标,以自动化与信息化等技术为依托,在电子智造供应链、过程开发、产线装备、过程保障等多方面引入和应用先进的智能制造技术。

图2 智能制造能力建设框架

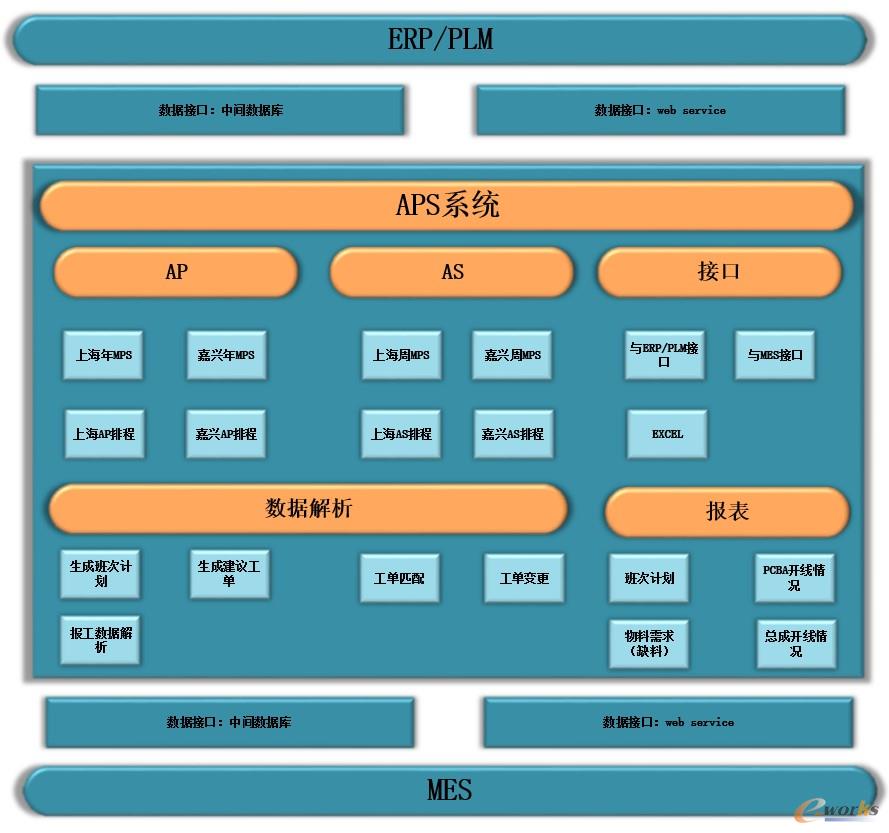

供应链引入并应用APS先进排产系统、AGV物流、采购/排产ERP/WMS/MES信息化持续改善等技术:

●通过导入APS系统,实现270多个机种、800多个品号、160多道产线生产资源的主计划和班次排产的自动化、先进排产。PCBA工艺路线高度混合交叉,人工作业无法满足,导入APS降低了人工作业难度,真正实现了PCBA计划总成计划的系统拉动。同时大大提高的排产效率,从每周92个小时,减少至40小时,计划节省人力1人。合理整合了试制计划和量产计划,减少冲突带来的产能浪费。有效解决半成品WIP供需平衡、提升采购物料拉动的快速反应能力。APS导入,提升了以ERP为核心的物料、库存、销售预测等基础数据信息标准化、流程化水平,也提升了以“工艺路线”为核心你产能数据标准化、流程化水平,实现8000多条工艺路线,UPH、人力等信息信息化统一管理。并打通了ERP-APS-ERP/WMS-MES。目前实施直接成效:综合节省人工抄报排程工时约20小时/周,排产变更及时性从半天缩短到半小时,有效改善及时性、有效性,提升了计划排产管控能力水平。

图3 系统构成图

●通过实半成品WIP的AGV配送,有效提升了中断的物流拉动快速反应,提升了中段物流的作业效率,降低了作业人力成本、实现生产过程中段物流的智能化水平的提升,并实现原材、半成品、成品物流的全面AGV、信息化等智能化作业管控水平的提升。目前实施成效:综合节约人力工时18小时/周,综合物料调度反应时间从半小时左右缩短到15分钟左右。

过程开发引入并应用DFM/PFMEA/M-BOM/仿真、信息化管理等技术:

●通过PCBA工艺开发DFM导入实现“规则库”的标准化、信息化管理,并实现了信息化、2D/3D仿真等技术实现4000多条规则智能化校验分析,有效提升工艺开发效率和技术能力,并未以后的与MES/PLM/FMEA等研发、生产管理系统集成实现必要的基础;导入半年来实施直接成效:累计覆盖80+次全新产品的过程开发,共识别和解决400+个PCB设计问题。综合节约人工工时小时/周?产品的制程质量水平提高了0.5%。

●通过导入新的PFMEA系统,以新版“七步法”为基础,以思维导图的渐进式分析模式推动FMEA方法的学习和实践,建立工步库、过程特性库、失效模式库、失效影响库、失效原因库等知识库,实现FMEA知识的标准化,共享化,系统化,实现结构树、功能树、失效树、功能网、失效网等PFMEA管控,实现FMEA版本迭代的管理,并保障文件的安全性和完整性,实现工艺开FMEA、CP到生产过工艺过程的信息化联动管理;通过应用智造BOM(M-BOM),实现制造过程工序物料、工序资源、工序产能等“智能运营”必要的实现精益化、信息化管理。导入2周来的应用成效:以宝马项目为主,以完成340多项知识库,100多项功能条目,110多项失效管控条目,预防、探测措施230多项等,过程FMEA管理能力提升出露成效。

●通过工艺开发与MES的结合,实现APQA、产线/产品转产过程控制与产线联动的信息化管理,提升产品试制工作效率、节省人工项目管理的人力、提升产品工艺质量执行的准确性和完整性、提升产线、产品质量管理水平、提升“智能车间”的智能工艺开发能力。

图4 MES工艺开发管控

产线装备引入并应用模块化、柔性化、“机器换人”、标准机联网API等技术:

●通过全自动上下料装备和自动化工序装备技改等项目,提升产线的自动化、智能化程度,提升产线的质量稳定性,并开创了自主技术的“无人产线”新模式。通过以“机联网”为参照模型,在产线自控系统实现生产工艺参数、设备效率、生产指标、过程质量控制等的信息化管控模块化、“机联网”接口标准化,实现智造金字塔的“智能装备”层技术要求,提升生产装备方面得智能能力水平。目前实施直接成效:综合人力减少34人,实现新产品产线爬坡期从6个多月减少到2个多月,提升装备技术自动化能力,促进敏捷生产模式能力的提升。

过程保障引入并应用OEE/质量/计划达成/SPC/智能电能/智能温湿度计等大数据技术、IoT、以及MES扩展管控等技术:

●通过导入OEE信息化管理模块,实现以班/周间维度和车间/产线/产品维度车间OEE的信息化综合统计分析,有效降低人工统计的人力成本,实现OEE数据的信息化及时采集统计,提升产量、质量、设备影响因素快速反应管理能力,有效保障过程。目前实施以来得直接成效:日报/质量周报/车间OEE等节省综合人工工时约72小时/周,每天晨会提早约1.5小时,过程问题跟踪

●通过导入生产过程工艺数据CPK/SPC的大数据应用,实现过程工艺参数稳定性分析的信息化,提升CPK/SPC管控的及时性、有效性,同时借助大数据辅助决策模型,实现CPK/SPC判异、工艺参数优化等辅助决策能力的提升,实现生产过程稳定性保障的管理能力的提升,实现过程直通率稳定性,工艺改善量化管理水平的提升。目前实施以来得直接成效:实现制程工艺参数10500多项,加工测试工序工艺参数覆盖率达到95%以上,总成过程CPK指标合规率提升80%以上,并实现自动监测管控,综合节约质量数据抄报统计人力工时约144小时/周,CPK问题反应速度从每周一次提升到每班一次,过程品质稳定性监控能力显著提升。

●通过导入IoT智能电表,基于及时的大量的数据分析,实现工厂电能/气能等能源消耗成本比重及发展趋势分析能力的提升,实现供电异常波动远程监控,及时响应处理,生产保障能力的提升,实现合理化能耗分配,优化能耗成本运营管理能力的提升。目前实施以来得直接成效:已实现24个重点产线设备的相/电功率、电度、电流等30多项电能指标的动态及历史数据监测分析。

●通过IoT温湿度设备实现必要生产环境指标的监测分析,实现以保障产品质量稳定性为目标的环境因素因素异常处理和管理能力的提升,同时借助能耗和温湿度环境监测数据的时长期大数据分析,实现能耗预处理机制能力的提升,实现智能制造的节能减排、绿色工厂运营管理水平的提升。目前实施以来得直接成效:目前已实现29点,涵盖仓库、储柜、质检区、锡膏机、锡膏柜、车间等9个区域32个监控点的温室动态和历史数据监测分析,并实现与MES产线看板,WMS仓储看板、以及大数据分析平台的数据可视化自动分析应用。

●通过MES的对生产过程5M的不断扩展应用,实现了产品试制转产、生产防呆防错、工艺质量管控改善、设备健康度管理改善、生产运营KPI指标信息化等方面的“联网”管理的提升。今年共完成过程保障中工艺、质量、设备、治具等四大类40多项标准化管控梳理,以及120多项MES应用改善优化,提升MES对过程稳定的保障能力。

综上通过以上各层面的智能制造技术的实施应用,不断实施完善“智能工厂”的建设目标,不断提升以智能制造技术为助力的电子制造和运营管理能力。

五、个人在智能制造工作中的体会

首先对于生产型企业的智能化技改和智能制造实施,应当树立明确的智能化长期规划目标,且一定要自上而下达成一致的实施计划。实施过程中应该详细准确的调研实施智能化改造的基础条件,选择适合自己的智能化技术路线,从产品研发到生产过程再到整个的供应链,到运营管理制定详细的智能化改造实施计划。智能化改造是一个长期性的战略目标,不可能一蹴而就,在不同的方面层面,选择适合的技术方案,正在落地执行,保证整个信息链自下而上供给关联,又要保证信息链自上而下的闭环管理。智能化不是某个工序或某条产线的智能化,更应该从全局到局部,实现全面的智能化运营。