青特集团有限公司(简称“青特集团”)1958年创建于中国青岛,是一家跨地区、跨行业、多元化的大型企业集团,经过60多年的开拓进取,已发展成为具有汽车车桥总成、汽车零部件生产、专用车制造、试验检测、进出口贸易、科技创新服务等多元化、综合性的民营大型企业集团。集团现控股26家子公司,以青岛为总部,形成了北京密云、四川成都、山东潍坊、山西太原、湖南长沙、湖北十堰等七大生产基地,集团现有员工5000多人。

青特集团目前拥有国家认定企业技术中心、博士后科研工作站和CNAS认证国家认可实验室。企业连续五年中国民营企业500强,先后荣获中国机械500强、国家高新技术企业、强国之基-中国制造功勋奖、第五届中国工业大奖表彰奖、山东省制造业单项冠军企业,2021年山东民营企业100强、山东省新跨越民营企业、山东高端装备制造业领军民营企业十强等荣誉称号和奖励,是中汽协理事单位、中汽协车桥分会理事长单位,是国家发改委确定的首批“两业融合”试点企业。

图1 青特集团有限公司

二、CIO个人简介

唐铭泽毕业于吉林大学,一直从事制造业IT及工业互联网相关工作,历任上汽通用五菱青岛分公司信息化主管、海尔集团全球采购运营本部流程信息化部长、双星集团CIO、诺亚科技副总经理、青特集团CIO。

图2 青特集团 CIO 唐铭泽

三、个人信息化从业经历及主要业绩

唐铭泽自任职以来一直从事制造业相关的工业互联网建设工作,在甲、乙方主导规划、设计了青岛地区的上汽通用五菱、海尔、海信、中车四方大型公司的工业互联网相关园区建设及大型平台项目,主要业绩如下:

1.海尔集团采购平台流程梳理及项目建设;

2.海信平度工业园数字工厂规划及项目建设;

3.双星董家口工业园数字化工厂规划及项目建设。获得“全国智能制造示范基地”及“全国绿色园区示范”称号;

4.中车四方公司数字化档案管理平台项目;

5.四方庞巴迪智能生产管理平台项目;

6.中车四方数字化物流管控平台;

7.中车四方数字化资源管理平台(IMOS);

8.青特集团数据中台、技术中台、工业APP。

在青特集团主导设计规划了青特集团信息化项目及分子公司工业互联网工厂、车间工业互联网建设。建设了以“工业互联网”为核心的集团公司集中统一数据中台、技术中台、业务中台及工业APP,深化工业化和信息化融合、制造业和服务业融合,实现资源管理信息化、生产过程自动化、生产管理数字化、资源决策智能化目标,建设“数字青特”。助力了公司商业模式的转变,为企业的产业创新、转型战略赋能。通过项目建设,形成青特工业互联网模式,复制“青特模式”对外赋能。聚合同行业、跨行业资源,打造“青特业态发展生态圈”。

四、近2年在企业主要推进的智能制造项目

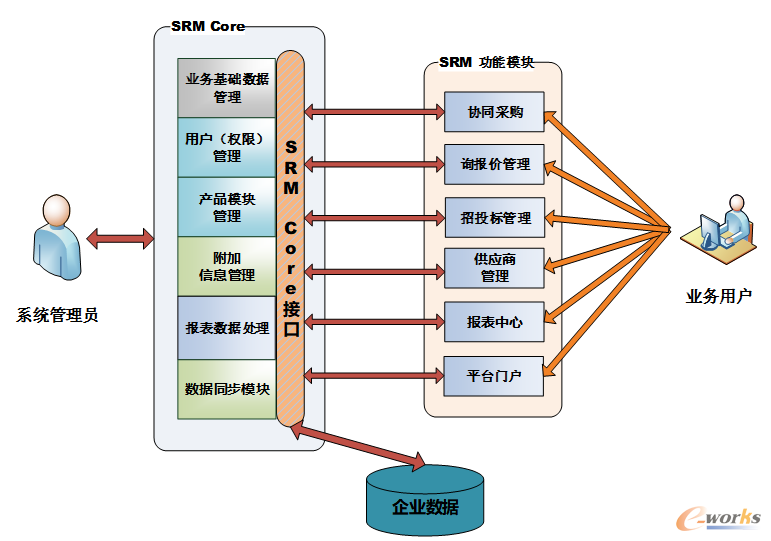

1.青特集团SRM项目

在汽车工业产业链上,处于产业链下游的汽车生产商为缓解成本压力,要求上游供应商逐年降低成本,并根据JIT(Just In Time)准时化生产模式,要求供应商具有快速反应能力。青特集团作为车桥行业头部企业所建设的供应商管理平台项目将以采购管控为核心,监督协同为辅助,数据支持为支撑,搭建起围绕企业采购与供应商全生命周期管理的信息化解决方案,项目在整个汽车及零部件行业都具有行业引领和示范作用。

青特集团供应商管理平台项目以采购管控为核心,监督协同为辅助,数据支持为支撑,搭建起围绕企业采购与供应商全生命周期管理的信息化解决方案。系统通过主数据管理、门户管理、供应商管理、供应商绩效管理、寻源招标管理、询报价管理、合同管理、需求管理、配额管理、订单管理、发货管理、财务协同、质量协同等功能模块,实现采购全流程的数字化管理、供应商全生命周期闭环管理、采购方与供应方的协同管理、采购过程的可追溯性、数据分析与决策支持,助力企业实现更加规范化、精细化的采购管理。

项目实施成效:

合同利用率:提升45%;

配送准确率:提升37%;

配送及时率:提升52%;

货损丢失率:降低70%;

单据准确率:提升23%;

单据及时率:提升50%;

信息传递效率:提升71%。

图3 青特集团SRM业务架构

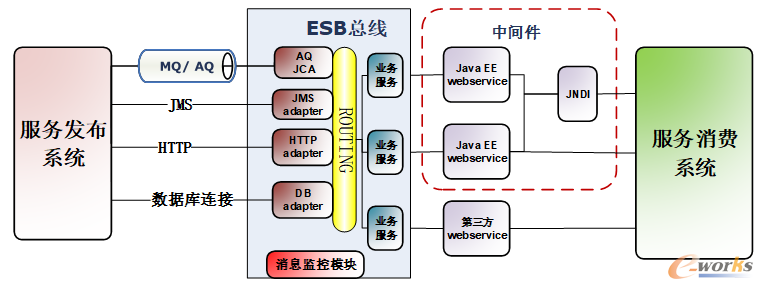

图4 青特集团SRM技术架构

2.青特集团数据中台+技术中台+工业APP(建设中)

随着业务的发展,企业各部门纷纷建设相应的业务系统,导致了很多重复的、没必要的建设,产生了大量的能力浪费。企业后端系统的割裂消耗了大量的人力成本,让业务创新面临极大的挑战。这个时候,“服务化”逐渐向“平台化”转变,自上而下设计整体架构,对能力进行重组,划分业务边界。

以往项目制的信息系统建设模式下数据割裂、业务和技术割裂,并且冗长的建设周期使得整个项目迭代较慢,难以快速响应需求的变化。企业数字化转型要做到统一数据、业务和技术打通,就必须有“技术中台+业务中台”能力的加持,通过技术中台+业务中台的低代码在线开发,驱动服务在线快速迭代,把原有开发框架的复杂性内聚,让懂业务的人就可以通过技术中台+业务中台的低代码在线开发工具来驾驭。

“技术中台+业务中台”为基础业务提供标准能力,将如何实现创新交由上层业务决定,从而将“平台化”演进到“中台化”,其核心思想是解决快速和低成本创新的问题,注重的是运行机制、配置管理、业务能力标准、业务分析方法论等问题。各分子公司按照统一的低代码技术平台设计。按照业务需求评估,将所有涉及业务流程进行系统管理,形成统一的应用层APP。在一个公司实施后,复制部署其他分子公司。最大化降低分子公司信息化系统部署和实施成本,加快分子公司数字化转型进度。

项目价值:

1)形成统一的数据中台底座+业务中台底座的模式,保证各分子公司系统建设的一致性,避免形成多套系统造成的功能重叠和接口重复开发;

2)降低各分子公司工业互联网建设的成本;

3)通过自有平台的开发实施,形成青特自有工业APP,将我公司在汽车零部件行业的技术、经验、知识和最佳实践固化封装为面向特定场景和行业的应用软件;

4)随着分子公司业务不断提升和优化,利用低代码平台可以持续提升对业务的支持程度。低代码和零代码平台让业务人员以组件配置的形式进行应用。真正实现数据来源于业务,“反哺”于业务的战略规划。

五、个人在智能制造工作中的体会

基于当前制造型企业“毛利低、竞争激烈,从暴利市场向均利市场转化”的情况。政府政策在转变,城市也在转型,产业链转移、技术转移已经成为了当今的新常态。所以,要使企业能够健康的持续经营下去,这就要求企业也要随之转变。其中,智能制造是企业转变的唯一路径。

我个人认为以下问题是大多数集团化制造型企业在智能制造升级改造过程中需要考虑的问题:

1.如何建立统一的数据化标准;

2.如何将业务流程都纳入信息化系统管理;

3.如何降低信息化建设费用,并能够在各分子公司进行快速复制。根据业务发展能够在原有基础上进行快速迭代而不是将原有系统推翻重建。

问题1可以采用数据中台建设模式来解决:构建数据管理标准规范体系,实现数据统一存储、统一分发、规范管理;对存量数据开展清洗工作,提高数据质量,促进业务融合,支撑数据中心的数据标准化工作,通过不同层级/维度的管理驾驶舱、集团经济运行监控预警、生产/经营报表生成一系列围绕数据分析、展现的功能,实现集团运营指标监控,通过数据资产门户实现集团数据管控全过程监控。

问题2、3就需要考虑实现的方法和落地路径。按照各分子公司都按照不同的业务板块,进行APS、MES、WMS……等系统建设的方式,在当前来看推进起来很困难。其一是建设成本过高,其二可复制性较差,其三随着业务的发展,后续可能就会出现推掉重新建设的情况,其四沉淀不出来集团化企业自有的平台。

青特集团在公司工业互联网工厂、车间进行改造时,建设以“工业互联网”为核心的集团公司集中统一数据中台、技术中台、业务中台及工业APP,深化工业化和信息化融合、制造业和服务业融合。实现资源管理信息化、生产过程自动化、生产管理数字化、资源决策智能化目标,建设“数字青特”。助力商业模式的转变。为企业的产业创新、转型战略赋能。通过项目建设,形成青特工业互联网模式,复制“青特模式”对外赋能。聚合同行业、跨行业资源,打造“青特业态发展生态圈”。