天津特变电工变压器有限公司成立于1999年7月,为特变电工和天津百利共同投资建设的混合制企业,注册资金24350万元,本部坐落于天津市滨海新区空港经济区内,总资产约13亿元。企业主营业务为35kV及以下电力变压器全生命周期研制服务及相关供应链服务,拥有50000kVA/110kV以下干式变压器研制和服务能力,年变压器生产能力超1000万kVA,是集研发设计、制造、服务于一体的国家高新技术企业,细分行业排名位于国内前三,为中国输变电行业龙头企业,致力于打造全球领先的干式变压器制造商、系统集成方案商和产业链增值服务商。

企业先后被认定为国家专精特新“小巨人”企业、国家绿色工厂、国家绿色供应链管理示范企业、首批工信部两化融合管理体系贯标企业、2022年度工信部智能制造工厂揭榜单位,是天津市服务型制造示范培育企业、天津市制造业单项冠军重点培育企业、天津市企业工业设计中心培育企业、天津市科技领军企业、天津市优秀科技小巨人企业和天津市企业重点实验室,2019年获得天津市政府质量奖。产品广泛服务于国家能源建设,及北京新机场、北京城市副中心、“杭州G20峰会”、天津地铁等重点工程,以及“一带一路”沿线国家。

图1 天津特变电工变压器有限公司

二、CIO个人简介

宋尚勇,西安交大硕士,1991年入职天津NEC公司,历任信息中心系统工程师、主任、科长。2002年至2007年在浪潮通软公司负责离散制造业信息化方案规划、项目售前和实施管理,历任咨询顾问、事业部经理。2008年入职北京艾克斯特公司,作为微软ERP高级咨询顾问负责项目咨询、售前支持和实施管理。

2011年,宋尚勇加入天津特变电工变压器有限公司担任首席信息官,负责公司信息化、数字化顶层规划设计,组织实施了PLM、ERP、MES、SRM、CRM、标识解析创新应用等软件系统,助力企业逐步实现数字化转型。

图2 天津特变电工变压器有限公司 首席信息官 宋尚勇

三、个人信息化从业经历及主要业绩

宋尚勇在担任天津NEC公司信息中心科长期间,负责中型计算机MRPII综合生产管理系统的引进、开发和运维工作,并作为SE工程师负责合同项目信息、产品配置目录、主需求计划和发货管理模块的技术支持,经历了MRPII综合生产管理系统从引进实施、运行维护到升级换代的全生命周期管理。

在担任浪潮通软公司事业部经理和咨询顾问期间,宋尚勇负责装备制造业ERP系统的方案规划、售前咨询和项目实施管理,曾规划设计了大型装备制造业信息化系统、军工科研院所综合经营管理平台和协同供应链平台等分行业解决方案,参与实施了广东韶关众力发电设备公司ERP系统、大连船舶公司的船舶设计成本与建设成本管理系统和某军工协同供应链平台项目。

自担任天津特变电工变压器有限公司首席信息官以来,宋尚勇主要负责公司信息化、数字化规划,先后组织实施了公司ERP、MES、PLM、WMS、LIMS、SRM、CRM、HR等十几个软件系统,2022年组织完成三厂房数字化示范工程建设,获评工信部智能制造示范工厂揭榜单位。

四、近2年在企业主要推进的智能制造项目

1.PLM设计制造一体化项目

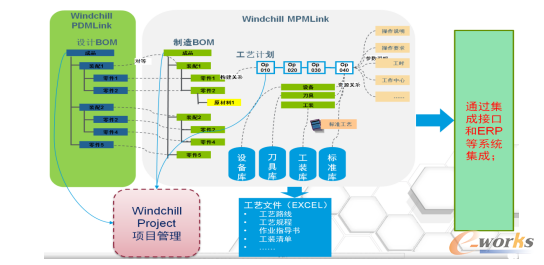

项目规划:在PLM系统一期PDM产品数据管理功能实施上线基础上,实施MPM工艺数据管理、研发项目管理、三维参数化设计系统集成和MES系统集成功能,实现结构化工艺管理,打通从设计工具、产品数据、工艺数据到MES系统的产品数据流,实现设计制造一体化,为数字化工厂建设打下信息化基础。

图3 PLM系统架构

项目实施:项目于2021年1月启动,实施周期18个月。成立由研发中心为主要成员的综合项目小组,项目经过需求分析、方案设计、软件开发配置、系统测试、数据初始和切换上线6个阶段,MPM模块于2021年12月上线运行,系统集成开发和联调于2022年12月全面完成上线。

通过系统实施,一是把股份公司图纸标准和主数据标准要求嵌入系统;二是通过与设计紧密集成的制造过程管理,实现EBOM/MBOM的转换和跟踪,实现设计与工艺的一体化的协同控制机制;三是实现工艺数据的数字化、结构化管理和工艺资源的关联性管理。

图4 PLM系统应用

应用效果:一是总体上实现了产品研发数据和流程的标准化、规范化管理,实现了产品数据的集中统一存储与过程管控,减少60%产品设计时间;二是通过参数化设计工具与PLM集成应用,常规产品绘图从5天缩短到0.5天;三是通过PLM与ERP系统集成和物料编码自动化,可减省主数据维护人员。四是实现产品研发项目的实时过程控制,建立一套规范的、合理的执行力系统,为实现卓越绩效管理提供平台和手段。

2.三厂房数字化示范工程建设项目

项目规划:基于数字化工厂咨询规划,以精益互联为基础,以透明智能为重点,以协同共享为目的,重点建设4条主线:一是打通从销售订单、技术工艺、生产执行到准时交付的数据流;二是畅通从立库、拣选到AGV工位的配送物流;三是建设从数字化设备、先进工艺到自动化生产流水线;四是形成从技术标准、自动化检验到建模分析的质量管理闭环。

项目实施:项目于2021年8月启动,2022年6月完成联调全面集成上线运行。项目实施方案关键点:一是产线设计成由多个自动化单元组成的连续流生产方式;二是建立以MES2.0为核心的信息化平台,打通从技术工艺、资源计划、制造执行到自动化系统的数据流;三是设置智能工位机,实现人机系统协同工作;四是建立物联网平台实现数据采集、建模分析和AI功能;五是建设一流试验站系统,实现一键生成试验报告。

图5 数字化工厂看板

图6 智能试验站

应用效果:一是同等规模厂房实现产能增长50%,生产周期缩短20%;二是和设备厂家合作定制研发行业首台套数字化非标设备如数字化绕线机等,助力工艺改进和质量效率提升;三是搭建IoT物联网平台,实现66台设备互联和18000数据点位采集,通过建模分析进一步优化工艺设备参数;三是建立以MES系统为核心的信息化平台,实现从设计工艺、资源管理、生产执行到自动化系统的数据流贯通,支持业务闭环管理;四是实现以数据为驱动的管理模式创新,通过数据流驱动物流、工艺流的高度自动化,简化生产环节复杂度,提高个性化产品的规模化生产水平。

五、个人在智能制造工作中的体会

一是坚持总体规划、分步实施和迭代升级原则。通过对标学习和咨询规划,绘制数字化工厂蓝图,结合企业发展战略每年修订更新,一张蓝图干到底。遵循精益化、自动化、信息化、数智化渐进实施和融合思路,持续改进,升级转型。

二是建立专业化复合型数字化团队,包括IT和OT两方面人才,尤其在原信息化团队基础上补充自动化、精益、工艺等有经验的数字化人员,坚持需求导向、问题导向和价值导向。一流团队成就一流工程。

三是加强项目群调度管理,数字化项目由软硬件、集成商、设备商等数十家单位参与,坚持现场主义,通过作战指挥室组织软硬件联调和系统集成,实现“信息流、物流、工艺流、质量流”四流融合贯通。

四是塑造企业数字化文化,数字化是全流程、全场景、全员参与的转型工程,加强数字化知识培训提升员工数字化能力,加强数据治理倡导诚信文化,加强管理创新推进数据决策。