贝因美股份有限公司(以下简称“贝因美”)(A股代码002570)成立于1992年,是国内A股婴童食品第一股。贝因美业务涵盖婴幼儿食品、亲子用品的研发、生产和销售,涉及亲子服务、亲子健康、亲子教育等领域。

公司成立以来,始终坚持产品研发、注重产品品质,将提升产品品质作为保持企业可持续发展的核心优势。贝因美母乳研究中心于2007年由贝因美与上海儿科医学研究所携手成立,是国内首家由企业主导的专业母乳研究中心,致力于中国母乳研究,为研发适合中国婴幼儿营养需求和生长特点的乳粉配方提供科学依据,形成了独特的所谓“小贝智造方程式”。

二、CIO个人简介

18年甲方和乙方IT相关工作经验,杭州市高层次人才,高级工程师,浙江省首席信息官协会副秘书长。期间积累了丰富的大型企业数字化规划和实战经验,拥有互联网思维,具备商业分析和业务判断能力,对新零售有深入理解;对市场动态敏感度高,具有良好的战略思维,善于从全行业与跨行业高度与全局视角出发,通过扎实的技术及深入底层理论融入技术研发,占据产业技术制高点,促进销售拓展,推动技术成功演化为商业成功;擅长企业信息化和数字化转型规划,多个千万级大型系统交付经验。丰富的团队管理经验,擅长组建培养技术精湛服务到位的IT团队,善于为团队成员赋能,发挥最大效能。

贝因美股份有限公司 信息技术管理部部长 包伟华

三、个人信息化从业经历及主要业绩

在贝因美期间负责公司数字化转型整体发展方向及IT战略规划,分阶段制定相关策略,推进落地实施。成功中标国家工信部2017转型升级(中国制造2025)项目,并为公司争取到1875万元资金补助;全程管理与追溯项目通过国家工程院和工信部专家评审,获得浙江省科技进步二等奖;完成了湿法、干法奶粉工厂MES实施,真正做到奶粉工厂的自动化和智能化,其中杭州工厂被评为杭州市智能制造示范工厂;2020年成功实现产品区块链溯源,此举国内首创。

四、近2年在企业主要推进的智能制造项目

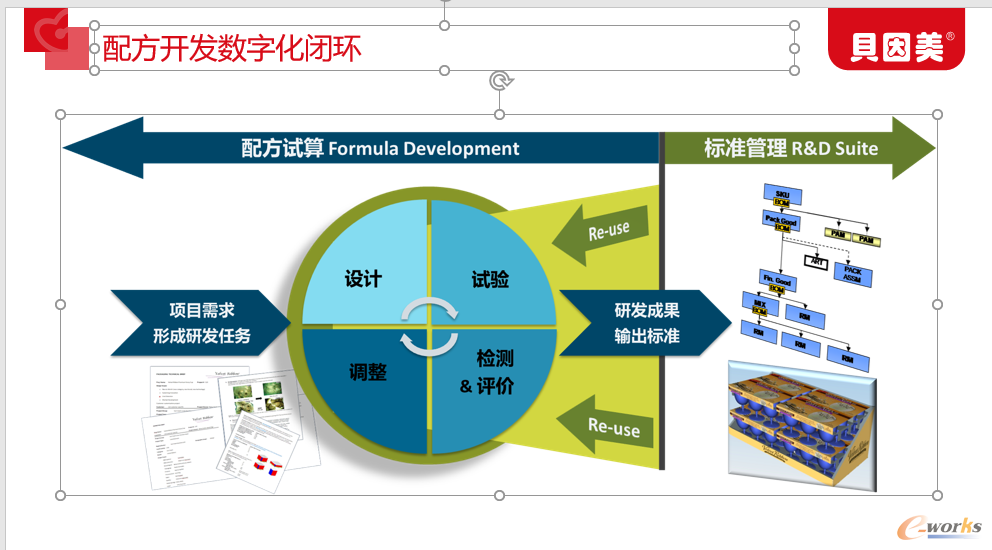

为了促进工业企业数字化转型,贝因美积极推进智能制造平台的建设。制造制造平台的建设的总体目标即为,打通婴配乳粉原辅料源头、配方研发、生产、销售等产业链全流程关键质量数据,应用大数据分析及数学建模技术,构建婴儿配方乳粉行业质量追溯体系,确保每个环节质量,即便出现问题也可以快速响应为产品召回提供基础。根据项目总体规划,近2年主要实施生产配方管理和数据中台项目,下面重点介绍生产配方管理项目实施情况。

生产配方管理项目实施情况:

如何通过系统管理配方的版本,区别不同的物料版本,进行快速传递信息,分别应用于生产配 料和采购,是一个急需规范和攻克的难题。项目从2019年7月项目启动,10月完成蓝图和解决方案初稿确认,12月完成主体功能开发完成,2020年1月开始UAT系统部署完成,UAT验证阶段,2020年5月系统上线,项目验收。在2020年到2021年期间,运行平稳,并进行局部优化。

贝因美配方管理主要通过两个方面进行研发: 第一、通过新产品开发流程各个环节的数据采集,形成新产品基本信息以及产品配方、工艺数据或者老版本配方、工艺数据的变更数据,最终经审核发布后,经数据集成服务中心形成 配方。 第二、增强研发过程质量安全管控信息系统支持。通过将过程中形成的研发文档进行存档,积累研发管理、产品、工艺、标 准、外部研究成功、文献等,形成贝因美研发知识库。

贝因美研发管理 (PLM) 项目是在信息化总体规划的指导下,建设满足公司研发管理要求、面向高效组织协同、面向多系统整合的协同研发管理支撑平台。集成了贝因美ERP物料主档、OA、BOM等信息化系统,构建了包括贝因美婴童食品配方开发管理、标准管理、研发项目进度关键节点跟踪三大核心内容的产品生命周期管理解决方案,进一步提升了公司研发制造数字化水平。

本项目于2020年6月实施完成并投入使用,完成后劳动生产率从68%,提升至88%,产品合格率从99.98%提升至99.9815%(注:由于婴童食品行业质量把控严格,即使合格率提升0.0015%,在行业实现难度较高),成本费用利润率为由0.31%,提升到1.5%。产品的研发周期从6.5-7.5个月缩短至5-6个月;订单交付周期从6-8个月缩短至5-6个月,库存周转率从 870.09%增加到900%。项目的实施进一步研发与制造之间的协同性,利用信息改进配方、工艺、质量检验标准过程中存在的问题,不仅保证研发与制造之间产品数据的及时性和完整性,解决了潜在的质量问题和浪费风险,同时提升了企业管理团队的科学决策。

五、个人在智能制造工作中的体会

《浙江省全球先进制造业基地建设“十四五”规划》中提到,制定“未来工厂”建设导则,指导企业对标提升。梯次建立智能制造企业培育库,加快建设“未来工厂”、智能工厂(数字化车间)。开展智能制造试点,打造一批智能制造标杆区域和集群。

在公司进行智能制造项目建设的过程,在规划方面主要参照未来工厂导则,进行系统规划,以企业综合效益、价值链和竞争力提升的高质量发展为目标;个性化定制、网络化协同、服务化延伸等模式创新;提升和建设数字化设计、智能化生产、安全化管控、数字化管理、绿色化制造五项能力;应用数字化生态组织、新一代信息技术、先进制造技术三类关键技术作为支撑。

在实际项目落地实施的时候,结合实际情况,在管理较强基础上进行智能化。采取项目落地,确实解决实际问题,提升效率,创造价值。