广东包庄科技有限公司(以下简称广东包庄)成立于1994年,注册资本1124.45万元,是我国最早从事塑钢打包带生产企业之一,是亚洲最大的PET打包带企业,南海上市重点企业,隐形冠军,位于南海区丹灶镇华南环保产业园内,南海高校毕业生实习基地。

公司已通过国家级高新技术企业认定,组建有专门的工程技术研究中心,2015年被认定为“佛山市环保索带自动化制造工程技术研究中心”。数字化自动化改造后,目前员工150人,研发及IT部10人。

图1 广东包庄科技有限公司

二、CIO个人简介

宋云龙,现任广东包庄科技有限公司CIO。从事IT行业21年,积累了丰富的离散型工业及流程工业的信息化、数字化、自动化经验,具有优秀的团队管理经验,对集团跨公司跨国的系统及项目有丰富的经验,带领团队完成10个500万级以上项目的从需求到上线,完成数以千计的中小项目的上线。

图2 广东包庄科技有限公司 CIO 宋云龙

三、个人信息化从业经历及主要业绩

任职期间,完成广东包庄数字化、自动化的规划,全面打造自动化、移动化车间,广东包庄荣获2021车间数字化奖,并获取政府200万奖励。主要项目包括:

●数字工艺(工艺数字化,工艺通过IoT平台自动下发到制造设备,过程实时监测预警);

●流程数字化,移动工业互联网;

●智能仓位系统,自主研发智能仓位定位系统,已申请国家专利;

●一体化货物及物料进出系统,实现货物及物料的无人置守出入库;

●日薪结算系统,通过门禁、IOT数据等,自动完成考勤、产量、绩效计算,员工每天结算工资;

●叉多滴智能叉车任务管理系统,叉车的智能任务管理系统,获取腾讯大湾区工业互联网APP二等奖;

●设备管理系统,包括设备台账、设备维护、设备保养等,移动端任务管理,RFID设备标签。

四、近2年在企业主要推进的智能制造项目

数字化车间项目

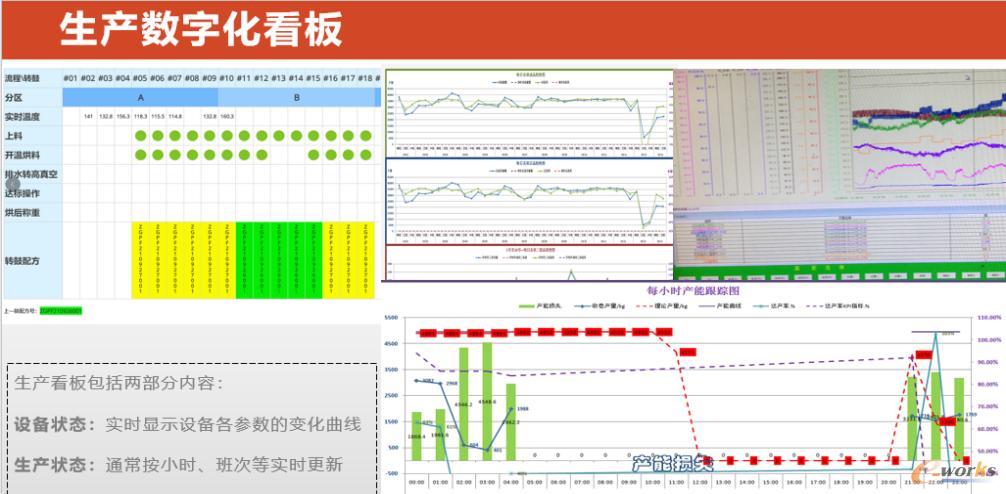

项目以生产设备自动化、工艺自动化、数据分析利用三大核心为基础,包括工业大数据平台、设备管理系统、数字工艺系统、能源监控系统、MES/WMS系统、ERP系统、APS系统等,通过IoT平台的数据采集与分析,实现数字工艺下放、工艺优化、质量自动化管控;通过设备互联与数据分析,实现设备的闭环控制,健康状态实时在线管理,设备异常的自动预警;通过对能源数据分析,进行设备及工艺改造。通过系列的改造,提高了产出,减少质量浪费,并降低了能耗。评审通过2021佛山市数字化智能化示范车间项目验收。

项目通过对生产设备的数字化改造,采用多轴的伺服马达、多种传感器的使用、西门子PLC等,实线所有产线35类设备的包括压力、速度、厚度、流速、张力、温度、真空、液位、转速、粘度、频率、宽度、电流等超1600个数据的实时采集、交互,设备间光纤连接,毫秒级通讯,结合IOT边缘,可秒级采集与预警并在设备间行成闭环控制。同时,通过接口的打通,在微信手机端实现设备状态呈现和报警,实时监控设备的运行状态。

图3 生产数字看板

通过对产品工艺配方标准化、产品工艺配方数字化改造,实现产品工艺通过IOT平台自动下发,实现了产品工艺的资产化。

能源管理方面,智能电表数据精确到每一个机器设备,智能水表精确到每一个关键节点,通过对数据的实时采集分析,对设备及工艺进行优化改造。

图4 能源监控

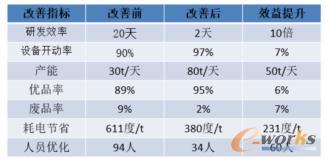

通过项目的实施,在研发效率、设备开工率、产能、优品率、废品率、能耗、人员优化等产生显著的成效,主要优化指标见下表:

表1 优化指标

经济效益:

数字工厂建设,将给公司每年节省生产和管理成本超200万元,全面提升了企业竞争力,每年新增利税超100万元。

社会效益:

广东包庄是一个典型的流程工业,与钢铁、陶瓷、造纸、玻璃等行业具有90%的相似度,流程工业的MES系统、数字化系统与离散型工业有巨大的不一致,大部分流程工业的数字化、自动化仍然是在起步阶段,项目实施将成为大佛山地区乃至我省示范的基于大数据下的数字化工厂示范平台,填补了我市乃至我省全面信息化数字化集成管理应用的空白,解决了大多数企业拥有先进的制造信息化系统却很少能够成功应用落地的问题,具有大数据应用创新方法上的借鉴性和推广性,为制造业充分利用“互联网+”升级改造提供模板。

项目实施促进工业互联网的融合,实现生产装备自动化、工艺流程改造、管理模式创新,提升了制造业数字化、智能化水平。

项目实施实现了企业人才就业结构的变革。由于工厂管理流程模式改变、研发需求增加,使公司聚集了一批高端管理人员和研发人员,成为智能制造的人才培养基地,为社会培养一批具有实战技能的研发和管理人才。

项目创新了工厂的管理模式。颠覆了传统的美国创造的ISO管理模式、日本的精益生产,创造了以数字化为基础的全新的工厂流程管理实时化、可视化模式,成为最适合中国制造业的管理模板,为我国制造业的管理变革提供了样板。

移动工业互联网项目

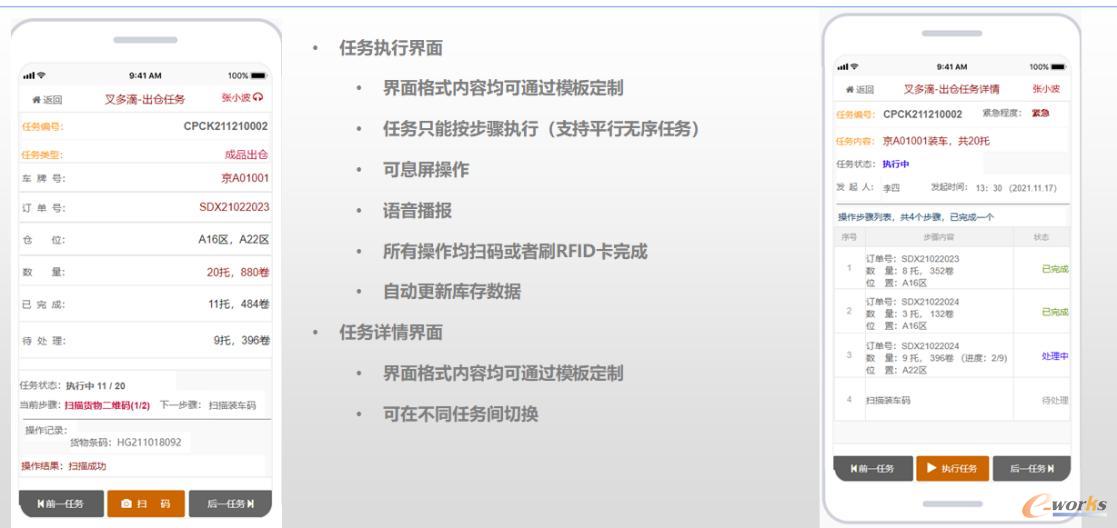

通过数字化智能化及自动化的改造,大部分数据均在IOT侧完成采集,PC端的功能主要向数据分析方向转变,而余下的生产作业、消息、预警、监控、日常报表等功能,均是现在管理人员、操作人员、设备维护人员等所需要的功能,这些人群通常都是在移动中,移动化成为一个必然的阶段。

自主研发了任务管理系统,通过流程数字化,连接MES系统、ERP、WMS、IOT系统,实时推送生产作业执行任务、消息、设备预警、设备保养、设备维修、审批、日常报表等,实现日常操作的移动化处理。

并精简审批等流程,由多级审批变为两级平行审批,结合信用体系的AI自动审批,将工厂节拍由过去的24小时缩减到1小时以内。

图5 任务管理系统

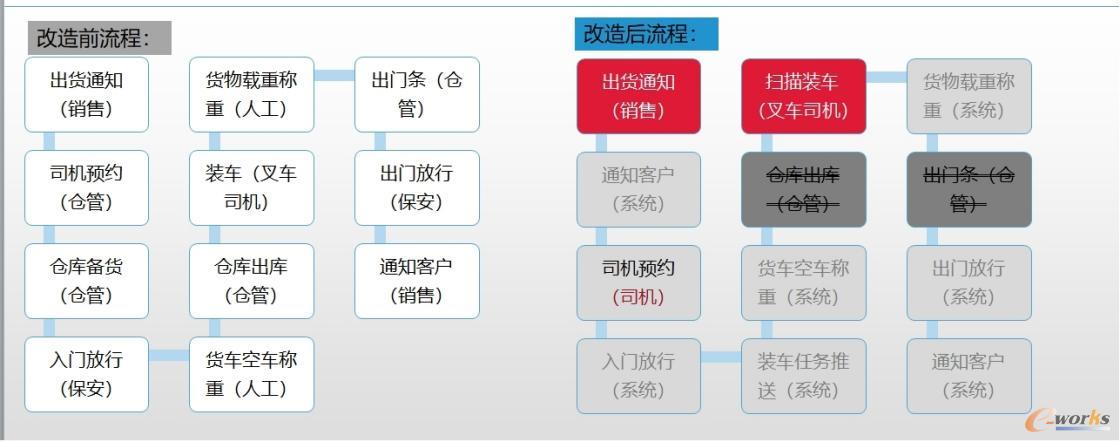

物流自助出入库项目:

物流自助出入管理包括智能叉车系统、仓库可视化系统、智能门禁系统、无人值守过磅系统,实现货物标签一物一码、智能仓位定位码、超远距离扫描等,结合移动端自研APP,精减企业流程,以销售出货为例,沟通控制节点由11个减到3个。

图6 改造前后流程对比

图7 智能叉车系统改造前后对比

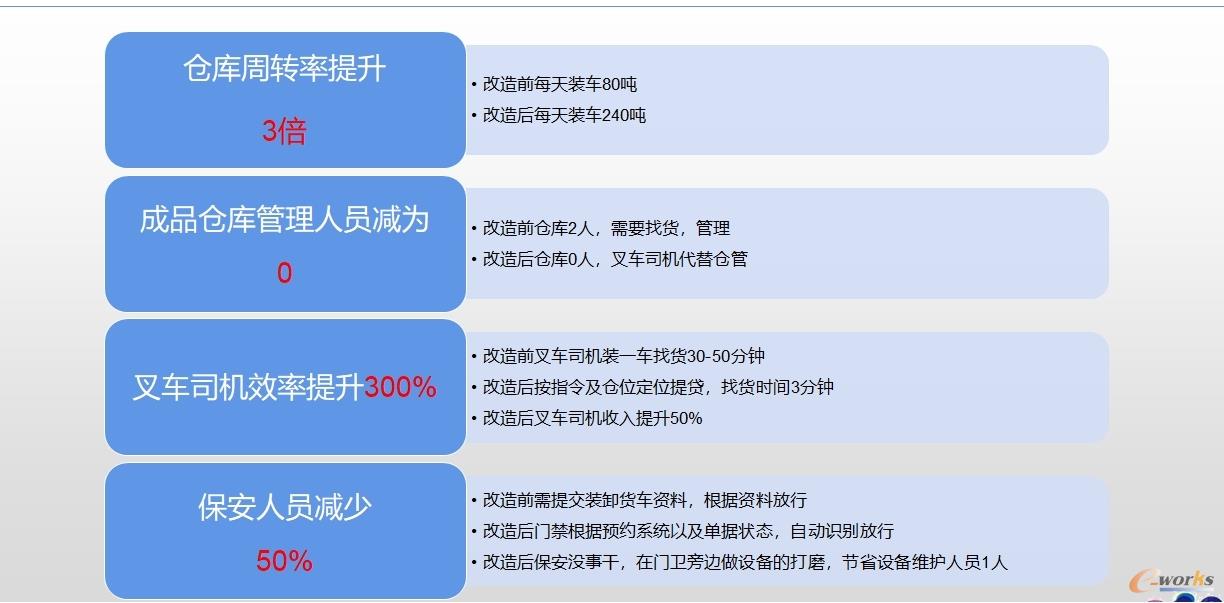

项目收益:

图8 项目收益

社会效益

此项成果填补了叉车端的任务管理,通过叉多滴系统+普通叉车,变成了一个物流管理系统,产品化的APP叉多滴,获取2021腾讯大湾区工业互联网APP大赛二等奖,并与腾讯签署战略合作协议,在腾讯大湾区工业互联网基地黄金位置展出,此APP对流程工业、大仓库、多叉车的企业具有巨大的吸引力,目前已有多家机构准备合作。

五、个人在智能制造工作中的体会

智能制造是一个复杂的系统工程,并不是简单的做一个设备的改造,做一个数据的采集,也不是简单的使用了新的技术新的机器就能达到的目标。所有的核心在于企业信息化管理与人的结合,以人为本。

人是智能制造的基础

传统企业的智能制造,并不是一个飞跃的过程,而是一个积累的过程,从信息化、数字化到自动化,需要员工实现以下的转变:

1.思维的转变,由经验管理到数字化管理,再到自动化管理,其间会经过把员工的经验信息化、数字化资产化,这些需要意识形态上的转变,不能一蹴而就;

2.能力的转变,当员工从重复、低效等低端脑力劳动中解放出来,需要提升自己的能力,去从事更高价值的流程再造、工艺优化、设备优化工作,这需要不断的学习与提升;

3.格局要转变,智能制造,数字化等,在某些节点会增加工作,才会在整个环节中获取最大的收益,员工需要一起思考,不能只计较自己的得失。

管理是项目成败的关键

管理者目标要明确,团队分工协作职责要清楚、标准要统一、信息要互通,按项目来组建跨部门团队,CEO亲自主导会加速项目的推进,提高项目落地的可能性。

对于中层管理人员,需要提升大局观。在智能制造中,数据与流程之间环环相扣,会对企业的流程进行分析再造,部分部门的工作量会变大,部分管理人员就可能抱怨、不配合,导致项目不能推进,项目管理团队需要与所有涉及的人员达成共识,统一目标,让他们清楚在大局上达成的成就,并与之分享整个改造后的成果,不是单一的奖励获取利益的环节。