简要介绍了数字样机技术的特点和意义,给出了数字样机技术的应用现状,结合复杂产品工程设计的特点,分析了复杂产品工程设计阶段的对数字样机平台的需求,确定了数字样机平台功能分析。基此分析了数字样机平台的总体框架和逻辑架构,重点分析了设计验证与优化、设计协同、维护支持的实现方法,给出了数字样机技术的部分应用示例。结合已开展的研究工作和存在的问题,探讨了下一步急需开展的研究工作。

1 引言

数字样机(Digital Mockup)技术是一种用数字样机代替原型样机进行产品的结构和功能展示、性能仿真、测试和评估的数字化设计技术。基于数字样机的绝大部分设计过程是在计算机上实现的,具有综合集成、快速灵活和协同合作的特点,设计人员根据数字样机可以在原型样机制造之前掌握产品的综合性能和潜在的问题,提出设计变更和设计反馈,减少设计失误和大量的实物试验验证,从而达到缩短研制周期,降低研究成本和提高产品质量的目的。数字样机平台作为数字样机技术实现的基础环境,它提供了其实现的软硬件支撑环境,通过人机交互输入、多通道立体显示等多种方式,实现对数字模型的更加真实的模拟。

2 应用现状

数字样机技术在一些工程设计与制造技术较发达国家,如美国、德国、日本等已得到广泛的应用,应用领域从汽车制造业、航空航天业、国防工业到人机工程学、医学以及工程咨询等很多方面。所涉及的产品从庞大的卡车到照相机的快门、火箭到轮船的锚链。在各个领域里,针对各种产品,数字样机技术都为用户节约了开支、时间并提供了满意的设计方案。采用虚拟现实技术,基于数字样机软件,借助VR外设工具可对产品的不同层面(零部件级、组件级、系统级)进行数字化样机装配和维护,实现具有沉浸感的产品装配与维护,对产品装配眭能、装配工艺性和维护I生进行评估和优化,在设计阶段验证产品的装配和维护性能。如在宝马汽车公司,虚拟装配被用于验证整车装配,在整车总计806个装配操作中,有494个操作得到评估,并且据此制定了标准的操作规程。该公司为车门的装配操作设计了一个虚拟装配系统。该系统能够识别语言输入,完成相应的操作,当发生干涉碰撞时,能够发出声音报警。

洛克希德马丁在战斗机系统F-16项目研究中,为了解决F_16维护陛和人因学方面的技术问题,公司经过多次论证,淘汰了基于金属实物模型方案,转而利用数字样机进行维护l生和人因学设计评估与验证,从经济角度看,飞机装置的一次重新设计和样式翻新所需要的金属模型的造价就会超出一个虚拟维修系统的费用。虚拟维护的其他优势还在于它比金属模型更能够缩短研制进度。利用金属模型的时候,设计组对模型进行设计审查的准备工作要花费数周时间;而利用虚拟维护系统,在几天内就可以将模型转换成虚拟维修模型,在一周内就可以将详细的分析结果返回到设计组。通过利用数字样机技术,极大地改善了维修性设计技术手段,该公司提出在以后的飞机维修l生设计与分析中要广泛采用数字样机技术。

3 需求分析

3.1 设计验证与优化

复杂产品包括零部件数量多、如何在设计阶段对零部件级、产品级、系统级的装配性进行评估,并对装配性进行优化,尽量在设计阶段发现复杂产品装配性方面的问题,保证产品的装配性能,减少设计反复,是一个必须解决的问题。复杂产品的设备布局、资源分配合理性直接影响以后系统安装、使用和维护阶段的活动,因此必须在设计阶段就关心系统中人流、物流是否通畅,来分析产品布局的合理性,优化产品的布局性能。传统产品没计方法在设计骱段很难对产品维护性进行评估与优化,复杂产品包含了大量需要更换或维护的组件,如何验证相关组件在运行阶段的可维护性能,如何验证设计的维护流程是否满足实际维护操作的要求,必须在设计阶段尽早解决,因此必须住设计阶段优化这些维护活动的流程,验证产品维护过程中的维护流程、维护路径等的可行性。

3.2 设计协同

复杂产品的没计、生产、安装,使用和维护由多家单位协同进行,涉及不同专业的技术人员,需要通过IPT (集成产品开发团队)模式来共同解决多学科问题,这就需要一种直观、逼真的手段来支持设计协同活动,对复杂产品的不同模型进行展示、场景漫游、对各种方案综合评审、对关键运行过程进行虚拟体验等,进而提高对复杂产品的理解,增强各个单位、各种人员之间的技术沟通及辅助决策的手段。数字样机平台能够提供大场景、沉浸式、三维立体影像,能够实现概念论证阶段的概念样机、结构设计阶段的结构样机、功能样机、性能样机、产品使用维护阶段的维护样机等样机展示,增强各类人员对复杂产品不同层面的理解,支撑结果展示、场景漫游、运行体验和综合评审等应用。

3.3 维护支持

由于复杂产品构造复杂,价格昂贵,研制周期短,不可能通过生产实物模拟件来进行装配和维护培训,需在实际活动之前对操作人员机进行培训,目前还缺乏有效的手段在真实产品出来之前对安装和维护人员进行培训。同时在复杂产品建成后,复杂产品维护是保持、恢复复杂产品正常运行的重要因素,传统的维护办法是在产品实际维修中探索、积累经验,不仅局限性大,而且周期长,不利于快速形成维护保障能力。

3.4 功能分析

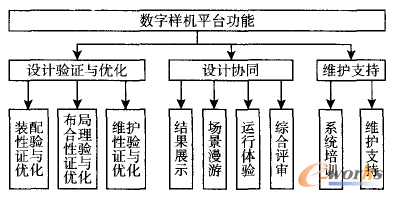

图1 功能分析

在设汁阶段就考虑产品的布局性、装配性、维修性等性能对装配、拆卸、使用和维护等后续阶段的影响,把在后续阶段活动中可能存在的的问题在设计过程中尽可能早发现并解决。在设计阶段就能对产品的布局性、装配性、维修性进行评估、优化与验证,从装配和维修的角度改进产品功能和结构设计,不必等到物理样机制造出来后才进行产品布局合理胜、装配可行l性和维护可行性验证。为了改善产品研制过程中的技术协调手段,通过虚拟现实技术展示产品结构与布局、力学分析结果和工作过程,促进产品设计、分析人员、管理人员之间更好的沟通与协调。基于虚拟维护技术,辅助维护方案的制定,同时装配和维护人员在装配和维护实际操作之前进行仿真,这种方式不仅能减少消耗成本,而且能使被培训人员通过操作虚拟设备模拟真实操作的效果,以最直观、最有效的方式完成装配和维护等培训任务。通过对国内外复杂产品开展的数字样机技术应用的跟踪分析,结合复杂产品的设计特点,数字样机平台应具有设计验证与优化、设计协同、维护支持功能,平台功能组成,如图l所示。

4 数字样机平台

4.1 总体框架

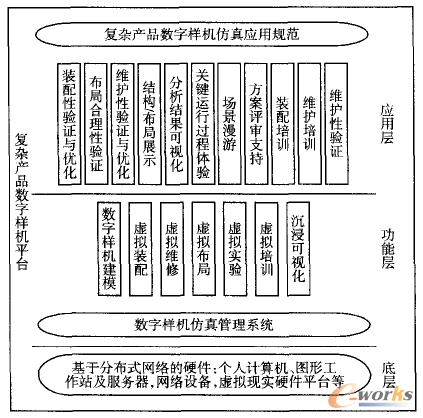

复杂产品数字样机平台能够支撑设计验证与优化、设计办同和维护支持等应用,实现信息共享、集成和传递,复杂产品数字样机平台的总体框架,如图2所示。由图2可知,复杂产品数字样机平台总体框架分为三个层次:(1)底层为计算机支撑环境,包括网络和数据库等为数字样机仿真应用提供基础环境;(2)中间层为功能层,该层是支持复杂产品数字样机仿真应用的核心及功能实现。通过定制功能组件实现对各类基于数字样机技术的仿真活动数据、任务、流程等管理,通过配备专用仿真软件及二次开发实现平台上基于数字样机的仿真应用功能;(3)顶层为业务应用层,根据数字样机仿真任务的应用需求,在功能层的支持下,基于相应的仿真应用工具完成各种仿真任务,并形成复杂产品数字样机仿真应用规范。

图2 总体框架

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。