本文基于大型有限元分析软件ANSYS,选择实体单元和壳单元对塔筒进行有限元模型的建立并分析计算焊缝处疲劳应力,通过疲劳计算结果对塔筒焊缝处的疲劳分析方法进行对比研究。

3 风力发电机塔筒焊缝疲劳强度的有限元分析

针对风力发电制造领域关注的各种线性、非线性、接触、模态等静力和动力学计算问题,ANSYS已针对性的提供了相应的分析解决方案。本文采用ANSYS对风机塔筒进行有限元分析。

有限元分析中主要采取两种建模方案来分析对比计算结果,即实体单元和壳单元建模。

3.1 有限元实体单元模型的建立

3.1.1 模型的简化

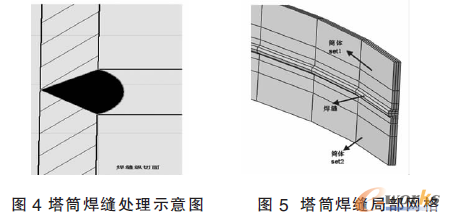

根据塔筒的结构特点,在建立塔筒整体有限元模型时需进行适当的简化处理,以减小模型规模,提高计算分析的效率和精度。根据塔筒的实际结构以及ANSYS软件的分析特点作了如下简化:简化连接法兰处的螺栓连接,各连接法兰的螺栓孔以及倒角、圆角等特征均删除;连接法兰之间的螺栓连接和焊缝连接简化为绑定约束(Tie);在变截面的焊接处,以截面变化区域边缘作为焊缝扇形区域的弧面,扇形另外两边为与塔筒体交接的边缘,如图4。

3.1.3 单元类型和网格划分

上塔筒壁均划分为两层六面体单元,法兰与塔筒的连接部位同样划分为两层六面体单元,所有零部件有限元模型的单元类型为8节点六面体缩减积分单元(C3D8R)。在网格划分时,上段塔筒共三段,取其焊缝两圈,并且要独立对其划分网格,网格层数要在三层以上;焊缝两侧筒体切块,网格分3层,并且呈现渐进变密的划分效果;塔筒主体网格应较为稀疏;将各焊缝两侧切块筒体建立set,以便对计算结果进行后处理。如图5。

3.1.4 边界条件及载荷条件

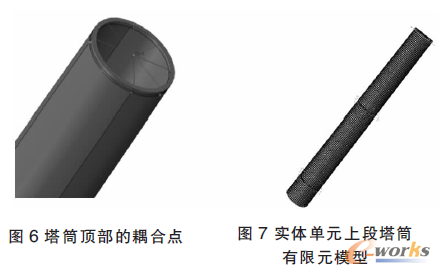

模型只建立上段塔筒,因此边界条件为固定上段塔筒底部;在上段塔筒顶部建立耦合点,如图6,将疲劳载荷加载在耦合点上,通过耦合点将载荷间接作用在塔筒上。

上段塔筒有限元模型如图7。

3.2 实体单元模型计算结果

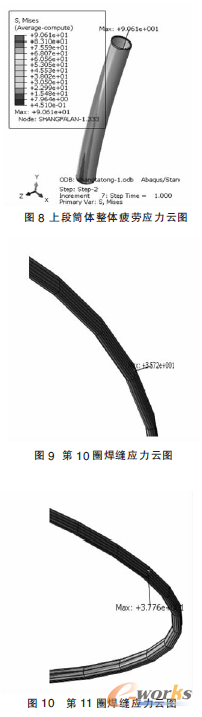

通过施加表1所示的疲劳载荷,得到如图8的疲劳应力计算结果,其中筒体最大应力发生在上法兰与筒体交界处,为90.61MPa,两圈焊缝的最大应力分别为35.72MPa和37.76MPa,如图9和图10。

3.3 有限元壳单元模型的建立

为了研究不同单元对焊缝疲劳强度的影响,并且考虑到塔筒本身是薄壁长筒状结构,属于薄壳结构的一类,因此由必要使用壳单元对塔筒焊缝进行疲劳强度计算,壳单元建模思想同上述上段塔筒模型一致。在壳单元建模中需要注意几点:

(1)根据法兰结构本身特点,上下法兰采用实体更为合理;

(2)法兰与筒体壳结构绑定(tie)连接,筒体以内表面为基准抽壳;

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。