1.前言

虚拟样机技术是在计算机硬件和软件技术基础上发展起来的一种机械产品研发技术,极大地提高了机械系统设计和分析水平。研发工程师在计算机里建立机械系统的虚拟模型,分析和评估其动态性能,为机械产品的设计及改进提供指导。这种技术能够降低设计和生产成本,提高设计效率,缩短研发周期。目前这个技术已经被广泛应用于航空航天业、国防工业、工程机械、车辆工程、机械制造业等领域。

考虑到复杂系统多体虚拟样机仿真的可行性,在建立虚拟样机时必须作一些适当的简化,例如忽略温度、装配间隙以及对系统动态性能影响较小的一些零件等等。另外虚拟样机中材料的密度、结构刚度、粘性阻尼系数、摩擦阻尼系数等都不一定与物理样机系统一致。由于虚拟样机结构参数和边界条件的差异可能会导致仿真结果和实测结果不一致,甚至差别很大。因此必须根据实测结果对虚拟样机进行修正,使它的仿真结果和实测结果尽可能的一致,提高虚拟样机的真实度。

本文中设计了一个含冲击的多体动力学试验台,并结合多体动力学软件 Virtual Lab 建立它的虚拟样机模型。通过对试验平台的虚拟样机仿真结果和实测数据的对比,判断仿真模型的准确性。假定实测数据是真值,修正仿真模型的一些参数,例如阻尼、摩擦系数、刚度和碰撞系数等相关参数,使仿真和实测数据相吻合。

2.试验台工作原理

在前期简单的试验台虚拟样机仿真分析的指导下,确定了试验台的工作原理和传感器、弹簧、气缸的选择,初步预测了试验台的动态响应,例如传感器在实际的测试过程中并没有超过其量程,弹簧的刚度和气缸的大小都比较合适,使试验台的设计几乎一次成功,同时也验证里虚拟样机技术在机械产品前期设计中的重要性。

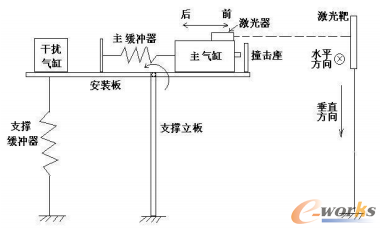

试验台的工作原理如图2.1,试验台的主体部分安装在支撑立板上,并且可以转动,其后端采用一个缓冲器支撑。主气缸和主缓冲器连接,可以在导轨上滑动,活塞在高压气体的作用下前后运动,撞击撞击座和连接筒,使主气缸前后运动和安装板转动。干扰气缸在高压气体的作用下产生水平方向上的力,靠支撑立板的变形使安装板摆动。激光器安装在气缸外壁上,激光束模拟炮弹的弹道射在一个有感光二极管的激光靶上。由于安装板可以转动和摆动,激光斑在激光靶在两个方向上都具有一定的散布度。

图2.1试验台原理图

3.试验台虚拟样机的建立

为了保证虚拟样机的真实度,虚拟样机的所有零件模型均按实际零件1:1 建模,包括测试系统所需的安装件,因为它们的质量会影响到整个系统的动态响应。

虚拟样机中对气缸的模拟非常重要,气缸是实验台的驱动部件,对系统响应非常大。本文中,首先建立气缸(包括活塞)的零件虚拟模型,保证它们的质量和实际的气缸相同,活塞和气缸之间添加一个移动副,在气缸两端和活塞之间添加两个受后台子程序控制的弹簧力,这两个力模拟气体对活塞的作用力,不考虑气体阻尼及磨擦的影响。由于实际的气体作用力很难测得,不能给虚拟样机直接提供边界条件,只能首先给定一个参考值,这个值是由气体压力乘以活塞面积初步确定,也是可以修改的参数。其实作用在活塞上的气体力不是固定值,是时间的函数,而在虚拟样机中用一个定值来模拟。 对两个缓冲器的模拟也都是采用后台子程序控制的弹簧力模拟,在子程序里可以定义它的刚度、阻尼、预压力等。另外,在气缸两端和活塞之间添加两个碰撞副,主气缸活塞和撞击座之间添加一个碰撞副。

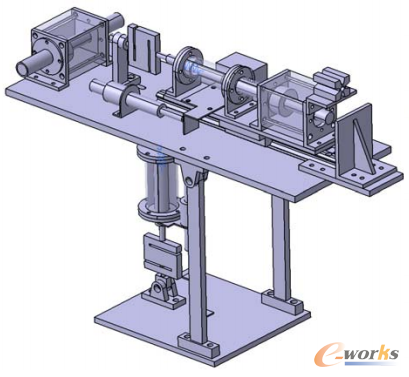

通过零件模型的导入、边界条件和运动副的添加,形成了一个完整的试验台多刚体虚拟样机(如图3.1)。

图3.1 试验台多刚体虚拟样机

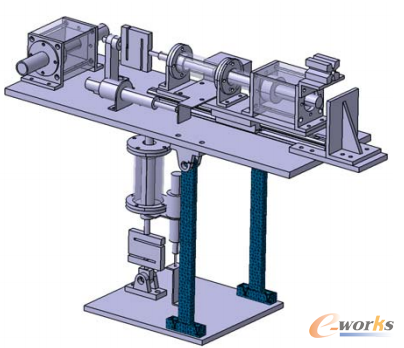

由于没有考虑支撑立板的柔性,多刚体虚拟样机仿真只能得到激光斑在垂直方向的散布度,水平方向上的散布度为0 ,不能真实反映试验台的动态性能。在多刚体虚拟样机的基础上,考虑支撑立板的柔性,包括传力点的设置、有限元网格划分、计算模态和替换刚体等,形成刚柔混合虚拟样机,如图3.2。

图3.2试验台刚柔混合虚拟样机

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。