从宏观角度分析了轨道车辆的再制造背景和主要技术,介绍了轨道交通车辆的再制造工艺流程和评价方法,并对产品方案设计和相关标准制定时应充分考虑可维修性和再制造特性提出合理建议,为后续轨道交通领域车辆再制造技术研究打下了基础。

3.2 车辆再制造综合技术体系

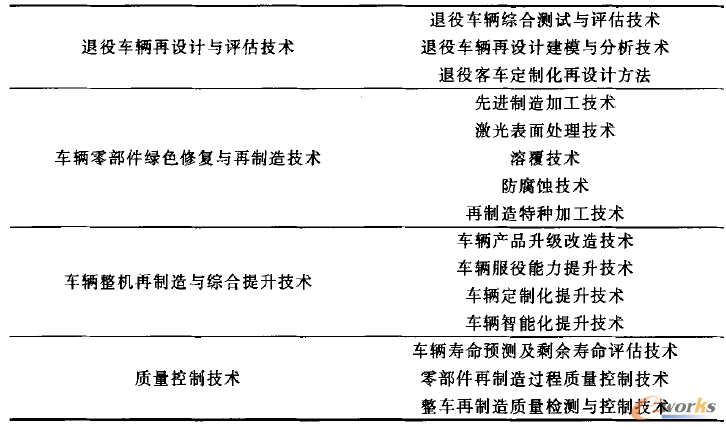

轨道交通车辆再制造技术涉及内容非常广泛,涵盖了车辆设计与制造技术、先进制造技术、绿色制造技术、维修及表面工程技术、管理科学与工程等多种学科的技术及研究成果。通过集成各种相关技术,建立轨道车辆再制造的技术体系,主要包括退役车辆零部件修复与再制造技术、整车再制造与综合提升技术(包括车辆绿色化改进技术、车辆节能性提升技术、车辆信息化提升技术等)、质量控制技术以及其他支撑技术等关键技术,如表1所示。

从表1可知,大部分技术都是在轨道车辆制造技术和维修改造技术基础上,通过技术创新,形成适合批量生产的轨道车辆再制造与综合提升专门技术和装备。

表1 车辆再制造与综合提升技术框架表

3.3车辆再制造方案设计

轨道车辆再制造方案设计是一种面向再制造生命周期,并在一定的设计准则下综合考虑客户需求和轨道车辆性能的旨在完成再制造过程的方法和策略。轨道车辆再制造设计是再制造活动的核心工作,一个成功有效的方案设计既是再制造活动得以顺利进行的保障,又是再制造企业实现社会利益和经济效益的根本。

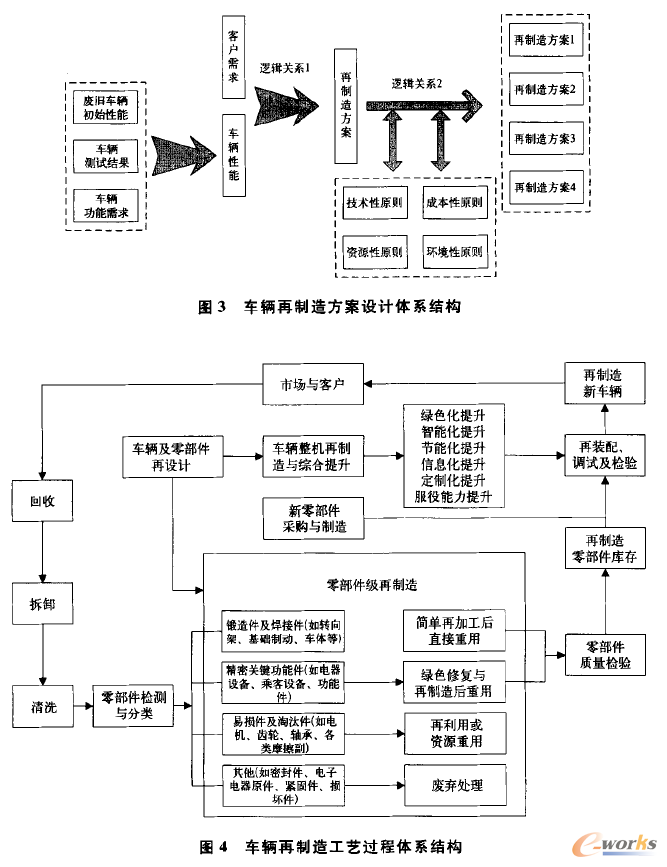

轨道车辆再制造方案设计总共包含7个流程,即①旧件回收及存储→②旧件拆解→③旧件清洗→④旧件质量检测→⑤再制造产品加工工艺→⑥再制造产品装配工艺→⑦再制造产品质量检测检验。方案设计包括轨道车辆的电气部分、机械部分、辅助部分以及轨道车辆其他部分的设计内容。首先,通过油液检测、温度检测、电气参数检测、表面形貌检测、强度检测、无损检测、光学检测、压力检测等故障判定方法,分析车辆机械及电器零部件的完好状态,按照技术性原则、成本性原则、资源性原则、环境性原则来进行零部件检测与分类,确定再制造、再利用、升级改造、废弃处理等处置方法。

通过利用系统工程理论对轨道车辆的可靠性、可维修性、可用性进行研究,并对动车组再制造方案的各个环节(方案策划、设计、制造、安装、运用、维修、改进、更新改造)进行综合分析,建立轨道车辆再制造方案设计体系和工艺过程体系,分别如图3和图4所示。

4 结论及建议

今后若干年,随着投放市场的轨道车辆越来越多的进入报废期,铁道车辆将面临循环再利用的问题,特别是大量服役期满的高速列车及其零部件将给环境保护带来巨大压力。开展轨道车辆再制造业务,是大力发展循环经济的需要,体现r社会责任感。发展再制造,可为顾客创造价值、为企业增加效益;发展再制造,对于支持后市场服务战略,促进新机销售,提高客户忠诚度,加强企业与经销商之间的联系具有重要的意义。轨道车辆应持续开展再制造相关研究工作,特别是标准研究、方法研究、趋势研究。要建立车辆再制造综合支持体系,按照专业化、综合化、规范化、产业化的技术路径深化相关工作。

动车组各主要结构(主要涉及车体以及机电产品)要充分考虑再制造特性,在RAMS设计阶段,分析并预测列车各零部件的服役状态和寿命周期,设备设施应利于轨道列车及其零部件的生命周期状态监测和分析,当产品在服役后应能采用再制造的手段,实现资源的循环利用,采用先进的再制造技术,恢复装备使用性能,延长装备寿命周期。相关再制造要求符合《国务院关于加快发展循环经济的若干意见》(国发[2005]22号)。在铁道车辆相关技术标准中要提出关于车辆可维修性指标、服役时闯、寿命周期的控制参数,提出可维修性修程和检修周期表,提出资源的循环利用水平和限度要求,从源头来保证和促进车辆的再制造设计和工艺技术水平。

轨道车辆再制造的下一步主要任务可归纳为3个方面:

(1)核心技术突破。针对不同种类部件,要系统研究其再制造技术,并迸行试验验证,争取用第1个3年时间完成再制造产品核心技术突破。

(2)小批量试制。完成再制造产品认证和品质检测、运用考核,争取用第2个3年时问完成此项工作。

(3)车辆再制造标准化、规范化。要搭建完善的技术支撑层,建立完备的再制造技术体系,主要研究工作包括:车辆零部件再制造技术标准和规范、整机功能升级技术标准和规范、车辆系统节能优化再设计技术标准和规范、车辆再制造方案设计技术标准和规范、车辆再制造方案评估技术标准和规范、相关软件开发应用技术标准和规范。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。