本文从动力学角度研究了曲柄连杆机构的工作原理,建立简易曲柄连杆机构的三维实体模型,利用机械系统动力学仿真分析软件HyperWorks,对dCill发动机曲柄连杆机构进行仿真;并基于模态综合分析法研究柔性体的力学性能,对连杆进行了动态特性分析,得出连杆在自由模态情况下的模态振型;然后对该曲柄连杆机构进行运动学和动力学分析,得到连杆在一个工作循环过程中应力变化规律,从而确定了连杆的受力边界条件以及危险工况分析,为连杆优化设计和强度校核提供了依据,并为进一步分析和研究曲柄连杆机构特性提供了参考。

1 课题研究意义

目前,随着工程技术的发展在研究曲柄连杆机构的运动学和动力学分析方法很多,而且已经较完善和成熟。其中机构运动学分析是研究两个或两个以上物体间的相对运动即位移、速度和加速度随时间变化的关系,动力学则是研究产生运动的力。通过对机构运动学和动力学分析,我们可以清楚了解曲柄连杆机构工作的运动性能、运动规律等,从而可以更好地对机构进行性能分析和产品设计。但是过去由于手段的原因,大部分复杂的机构运动尽管能够给出解析式,却难以计算出供工程使用的计算结果,不得不用粗糙的图解法求得数据。随着计算机的发展,通过计算机辅助设计、校核和计算的系统,可以更直观清晰地了解曲柄连杆机构在运行过程中的受力状态,便于进行精确计算,并绘制受力分析曲线图,对进一步研究内燃机的平衡与振动等均有较为实用的应用价值。

通过多体动力学软件建立合理的曲柄连杆机构多体学模型,完成一个工作周期的仿真,得到连杆在实际工作周期内的动态边界条件,继而运用有限元分析软件对于连杆进行瞬态动力学分析,得到动力学响应,演示其运行过程中的力学特性,由此可以清楚的了解连杆工作过程中各部分的应力、应变,迅速找到危险部位,为连杆的优化设计奠定基础。

所以本文运用多体动力学仿真技术,在计算机辅助工程分析软件环境下,结合三维实体建模,有限元分析与柔性体生成技术,多体动力学的动态仿真等手段,研究开发出一种能够较精确分析曲轴在既定工况下动力学响应特性的可行方法。计算零件间的相互作用,分析连杆的动态变形,预测其动态特性,并通过改变其工作过程中的一些条件和因素,使我们能够准确的预测其动态特性,为提高曲柄连杆结构的刚度和强度提供理论基础。

1.1 国内外发展现状

20纪50年代在美国诞生第一台计算机绘图系统,开始出现具有简单绘图输出功能的被动式的计算机辅助设计技术。60年代初期出现了CAD的曲面片技术,中期推出商品化的计算机绘图设备。70年代,完整的CAD系统开始形成,后期出现了能产生逼真图形的光栅扫描显示器,推出了手动游标、图形输入板等多种形式的图形输入设备,促进了CAD技术的发展。目前国外在这方面的技术已经十分成熟,知名的三维CAD软件主要有CATIA,UG,I-DEAS和Pro/Engineer,最近更流行的是基于变量的三维设计软件(I-DEAS)。

实践上,有限元法己经应用于许多学科,已由弹性力学平面问题扩展到空间问题、板壳问题,由静力平衡问题扩展到稳定问题、动力问题和波动问题。分析的对象从弹性材料扩展到塑性、粘弹性、粘塑性和复合材料等,从固体力学扩展到流体力学、传热学等连续介质力学领域。在工程分析中的作用己从分析和校核,扩展到优化设计并和计算机辅助设计技术相结合。

现在优化设计理论已相当成熟,有多种优化算法可供研究者参考,如人工蚁群算法、遗传算法等。在发动机中应用优化设计的目的是在不降低发动机性能和寿命的情况下,如何减小动态力、降低重量和降低成本。发动机设计过程涉及的约束条件多,设计目标也多,是典型的多目标优化设计问题。目前国外的科研机构已经可以利用各种工具对发动机整机进行优化。

对系统进行多刚体动力学分析需要大量的计算,多柔体系统的计算则更加复杂。在计算机技术高度发达之前,该理论只应用比较简单的刚体系统,但是随着计算机的发展和CAD技术的成熟,美国MDI公司已经开发出了比较完善的多刚体动力学分析软件ADAMS,其不但适用于多刚体系统的动力学分析,而且可以进行多柔体系统的动力学分析。其它的多刚体动力学分析软件还有PTC公司的Pro/Mechanics,Workingmodel3D以及I-DEAS软件的Simulation模块等。目前国内还没有这方面的软件,只有少数大学进行了机构运动、动力仿真分析方面的研究和局部应用,但都很少应用于生产,相关资料也不多。

国内发展情况和前景1979年美国的SAP5线性结构静、动力分析程序向国内引进移植成功,掀起了应用通用有限元程序来分析计算工程问题的高潮。这个高潮一直持续到1981年ADINA非线性结构分析程序引进,一时间许多一直无法解决的工程难题都迎刃而解了。大家也都开始认识到有限元分析程序的确是工程师应用计算机进行分析计算的重要工具。但是当时限于国内大中型计算机很少,大约只有杭州汽轮机厂的SiemenS7738和沈阳鼓风机厂的IBM4310安装有上述程序,所以用户算题非常不方便,而且费用昂贵。PC机的出现及其性能奇迹般的提高,为移植和发展PC版本的有限元程序提供了必要的运行平台。可以说国内FEA软件的发展一直是围绕着PC平台做文章。在国内开发比较成功并拥有较多用户(1〇〇家以上)的有限元分析系统有大连理工大学工程力学系的FIFEX95、北京大学力学与科学工程系的SAP84、中国农机科学研究院的MAS5.0和杭州自动化技术研究院的MFEP4.0等。

本文主要运用的多体动力学研究,其实是近十年发展起来的机械计算机模拟技术,提供了在设计过程中对设计方案进行分析和优化的有效手段,在机械设计领域获得越来越广泛的应用。它是利用计算机建造的模型对实际系统进行实验研究,将分析的方法用于模拟实验,充分利用已有的基本物理原理,采用与实际物理系统实验相似的研究方法,在计算机上运行仿真实验。目前多刚体动力学模拟软件主要有Pro/Mechanics,Workingmodel3D,ADAMS等。多刚体动力学模拟软件的最大优点在于分析过程中无需编写复杂仿真程序,在产品的设计分析时无需进行样机的生产和试验。对内燃机产品的部件装配进行机构运动仿真,可校核部件运动轨迹,及时发现运动干涉;对部件装配进行动力学仿真,可校核机构受力情况;根据机构运动约束及保证性能最优的目标进行机构设计优化,可最大限度地满足性能要求,对设计提供指导和修正。目前国内大学和企业已进行了机构运动、动力学仿真方面的研究和局部应用,能在设计初期及时发现内燃机曲柄连杆机构运动干涉,校核配气机构运动、动力学性能等,为设计人员提供了基本的设计依据。

1.2 本文研究方法与技术路线

本文运用理论分析和利用HyperWorks软件研究汽车发动机曲柄连杆机构的仿真分析方法,在设计一个简化曲柄连杆机构的基础上,对曲轴进行瞬态动力学分析仿真,通过运用多体动力学软件建立合理多刚体动力学模型,完成一个工作周期内的仿真,得到曲轴在实际工作周期内的动态边界条件,并基于模态综合分析法研究柔性体的力学性能。继而运用有限元分析软件对曲轴进行瞬态动力学分析,期望得到一周期内曲轴的动力学响应,完成在一个工作周期中所表现出的动力响应特性,由此可以清楚地了解连杆工作过程中振动引起的各部分的应力、应变,迅速找到危险部位,为连杆的优化设计奠定基础。

主要技术路线如下:

(1)搭建简化的曲轴轴系系统运动学模型和动力学模型,搭建用于有限元分析的曲轴简化模型。

(2)在Pro/Engineer环境中完成上述简化模型的三维建模,确定导出格式,为后续的分析工作做准备。

(3)在HyperMesh环境下,导入已建立的发动机曲柄连杆机构,并完成安装,确定刚性单元与约束关系,并考虑不同平台间数据传输及分析精度需要,完成多刚体力学响应分析工作。

(4)在HyperMesh环境下,选择用户配置文件为OptiStruct导入连杆简化模型,并进行自由模态分析,得到连杆的固有频率和振型,完成连杆柔性体相关模型的计算和建立工作。

(5)在MotionView环境下,完成发动机整机的多柔体动力学模型,通过分析计算得到连杆在工作过程的动态载荷曲线,通过LoadExport生成连杆的边界条件。

(6)在HyperGraph环境下,加载由前面步骤中得到的连杆动态边界条件,完成瞬态动力学响应分析。

(7)在OptiStruct环境下,利用数学模型对连杆结构优化。

(8)完成对分析结果和分析经验的总结和评判工作。

2 连杆有限元模型建立

2.1 连杆实体模型建立

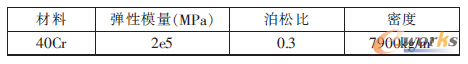

将Pro/E中建立好的连杆CAD模型以IGES格式导入有限元前处理软件HyperMesh中。由于CAD模型本身的不完善或者在转换过程中的数据丢失、失真等原因,导入到HyperMesh中的三维模型会丢失部分线面信息,因而在这种情况下几何模型出现间隙、重叠和缺损,这些会妨碍高质量网格的自动划分。这就需要通过HyperMesh强大的几何清理功能对几何数据进行处理,修补破损的曲面、删除重叠面、释放被误约束的点和线等等。在HyperMe�sh中对连杆设置材料属性如下表1所示。

表1连杆材料特性

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。