以国产某型飞机防滑刹车系统为研究对象,通过Virtual.lab和Imagine.lab联合仿真的方法对主起落架防滑刹车系统进行建模,对惯性台模拟实验进行仿真分析。

引言

飞机安全起降直接影响到飞机及机载人员的安全。随着飞机重量增大、着陆速度提高和着陆环境趋于复杂,飞机起降可靠性和安全性问题将更加突出。由于飞机刹车系统性能对飞机安全着陆有着重要的影响,对飞机防滑刹车系统进行理论建模与数字仿真研究具有必要性。本文以某型号飞机起落架刹车系统为研究对象,重点从动力学建模、控制系统设计和联合仿真等三方面展开研究,研究结果具有一定的参考价值。

1 飞机防滑刹车系统的组成

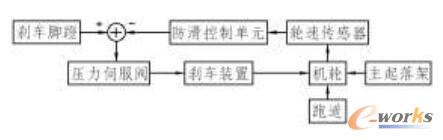

飞机防滑刹车系统主要包括刹车装置、防滑控制单元、压力伺服阀控制单元和反馈传感装置等。其控制原理如图1所示,刹车装置是刹车系统的执行组件,其通过动盘与静盘的摩擦将刹车压力转换成刹车力矩;防滑控制单元是防滑刹车系统的电子控制组件,其通过轮速反馈信号对刹车系统压力伺服阀调节刹车压力,从而对刹车系统进行防滑控制;压力伺服阀是防滑刹车系统的液压控制组件,其依据接收到的刹车防滑控制单元控制信号,控制液压回路输出至刹车装置的刹车压力;反馈传感装置是防滑刹车系统的控制反馈组件,其反馈机轮的转速和系统刹车压力,供防滑控制单元对刹车系统进行闭环控制。

图1 防滑刹车系统原理

2 飞机防滑刹车系统的建模

飞机防滑刹车系统是复杂的机械系统,其包含主起落架结构动力学、液压系统流体力学、防滑电子控制技术和热耦合等影响因素,所以为提高仿真精度采用联和仿真建模,用Virtual.Lab、Imagine.Lab分别建立动力学模型、液压控制模型和热载荷模型以及防滑电子控制算法。

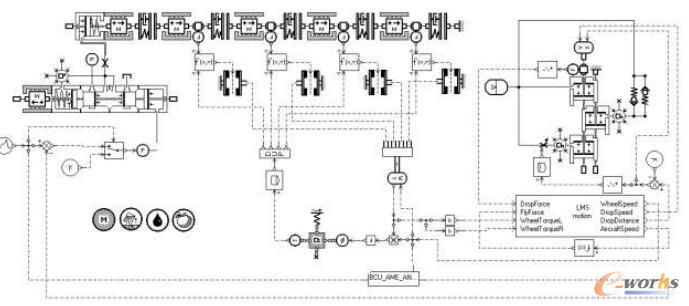

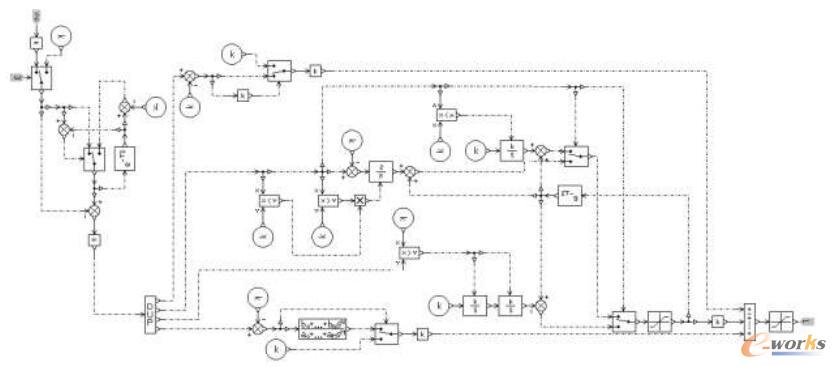

动力学模型(见图1)将起落架机轮的状态信息(速度、位移)和物理信息传递给液压控制模型(见图2)和防滑控制模型(见图2),液压控制模型再将产生的流体作用力反馈给动力学模型,防滑控制模型从而完成联和仿真。

图2 某型飞机主起落架动力学模型

图3 刹车系统控制模型

2.1 起落架动力学模型

见图2所示,为简化建模复杂性,在Virtual.Lab模型中将单个主起落架承受飞机的当量质量施加在该主起落架外筒上,同时根据该支柱式起落架部件的连接关系添加运动副以及轮胎和跑道模型。在图2所示的Imagine.Lab模型中搭建起落架缓冲器、刹车装置与热载荷模型。起落架缓冲器模型将产生的油液阻尼力、空气弹簧力等传递给起落架模型的内外筒,刹车装置将动盘与静盘摩擦产生的力矩传递给起落架机轮,同时起落架模型也将内外筒和机轮的物理状态信息回传给落架缓冲器与刹车装置模型。

2.2 刹车系统控制模型

如图2所示,该刹车系统控制模型相对简单,也基本反映出刹车系统的主要控制原理,该控制模型主要包括驾驶员刹车指令信号、压力伺服控制阀和刹车液压缸,刹车指令与防滑反馈的求和信号控制压力伺服阀,使伺服阀输出与控制信号成正比的压力信号作用于刹车液压缸内,从而使刹车动盘与静盘之间产生不同的正压力,从而输出不同的摩擦力拒而产生制动效果。

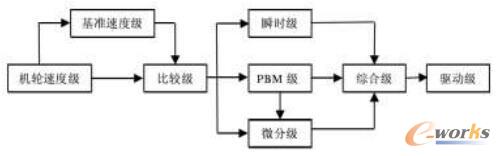

2.3 电子防滑控制算法

某型飞机采用的是速度差加压力偏调的防滑控制。速度差是指拟定的参考速度该参考速度按照比飞机实际减速度大的某一速率衰减与机轮速度的差,并以此为控制信号。偏压控制是一种多门限的PID控制方法,由于积分级的值既可以增加也可以减小,称之为压力偏调级,简称PBM。其根据跑道状态和打滑特性产生一个相对稳定的输出分量,从而把刹车压力调节到一个比较接近能产生一个相对稳定的输出分量,以提高系统的刹车效率。所以PBM级是控制盒最为关键的一部分,刹车效率的提高主要是通过对这一级的放电特性进行改善而取得的。

图4 某型飞机防滑控制原理图

图5 防滑控制模型

3 惯性台模拟仿真

3.1 惯性台试验的边界条件

依据某型飞机惯性台模拟实验报告确立的防滑刹车系统仿真边界条件如下:

正常刹车状态下单个主起落架的刹车能量8.74MJ,正常刹车速度170Km/h,单个主起落架承受的当量质量约7846Kg,刹车系统最高压力9.8Mpa,防滑系统的参考减速率0.7g,不考虑飞机升力作用。

3.2 仿真结果

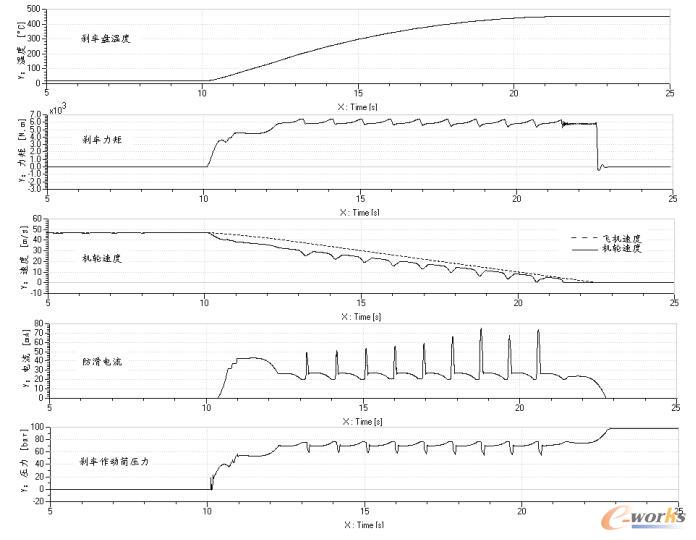

在以上建立的系统模型基础上,应用设计的防滑控制律,给定的跑道上进行飞机刹车的仿真分析,在0S至10S内不施加刹车信号,机轮在地面摩擦力作用下开始旋转,在10S至25S施加刹车信号,刹车装置开始全压刹车制动。图6分别给出了刹车温度、刹车力矩、飞机速度和机轮速度、防滑电流以及刹车压力的变化曲线。

图6 惯性台模拟仿真性能曲线

3.3 结果分析

通过图6性能曲线可以看出,整个仿真过程中防滑控制历时13.57s,在飞机正常着陆刹车过程中,刹车盘最高温度457℃,低于正常刹车热库的极限温度,刹车距离267m同实验结果249.2m相差较小,整个刹车制动过程中飞机的平均减速率3.88m/s2高于实验要求规定的3.05m/s2的减速率要求,与实验结果3.96m/s2较接近。

4 飞机正常着陆刹车仿真与分析

4.1 仿真的边界条件

通过惯性台模拟实验的仿真已经对刹车系统的仿真模型进行了初步验证,但惯性台模拟实验与飞机正常着陆状态任然有所不同,根据飞机的载荷分配,单个主起落架所承载的最大当量质量约10600Kg,同时飞机正常着陆过程中的升力如公式(1)所示进行加载。

F=CL(0.5ρV2)S

式中:CL—升力系数;

ρ—空气密度(Kg/m3);

V—飞机和气流的相对速度(m/s);

S—机翼面积(m);

4.2 仿真结果

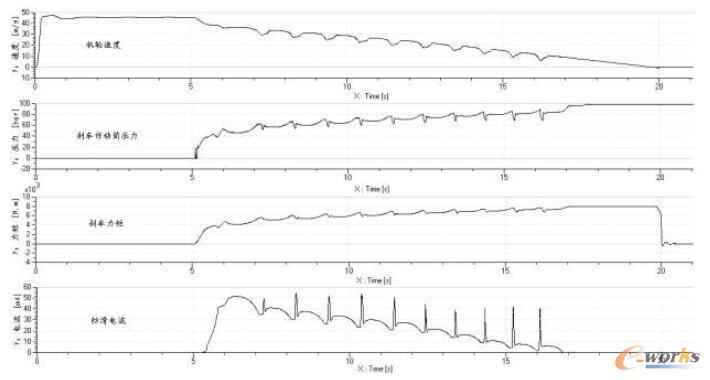

图7所示正常着陆过程中,在第10s后开始给刹车系统持续全压的刹车指令信号,从开始刹车到飞机静止制动时间约15s,刹车距离325m,在刹车制动过程中防滑电流由大逐渐减小,刹车压力与刹车力矩由小逐渐增大,在刹车制动过程末期,防滑输出电流为零,刹车系统为全压刹车,制动力矩达到最大。

图7 飞机正常着陆刹车仿真性能曲线

4.3 结果分析

刹车系统的性能是通过惯性台模拟实验测试,飞机正常着陆的试飞试验只对刹车系统功能进行验证,飞机着陆时由于升力的作用,正常着陆过程中的刹车时间稍长,刹车距离较远。在飞机机轮着陆接地瞬间,机轮线速度由零瞬间增加至与飞机的水平速度相同,在刹车初始阶段,由于飞机速度较高,其产生的升力较大,减弱了轮胎与跑道间的摩擦力,使机轮打滑较为严重,所以在在刹车初始阶段防滑控制盒输出较大的防滑电流,以消除机轮的打滑现象。随着飞机速度降低,升力也逐渐减小,轮胎与跑道间的摩擦力增大,机轮打滑逐步减弱,防滑电流值也慢慢减小,相应的刹车压力和刹车力矩都逐渐增大,以增强刹车制动效果。在刹车最后阶段,飞机速度过低,其产生的升力较小,轮胎与跑道间的摩擦力几乎达到最大值,刹车装置产生的刹车力矩小于轮胎与跑道间的摩擦力矩,机轮不会出现打滑现象,防滑控制盒输出防滑电流为零,此时刹车系统为全压刹车,制动力矩达到最大。

5 总结

飞机防滑刹车系统是个较复杂的多学科耦合系统,通过传统的分析方法很难对整个系统进行较全面分析,联合仿真分析方法可利用各个学科仿真软件优势,减小系统建模的复杂性,提高仿真结果的可信度和真实信。

通过对实验室惯性台模拟实验的仿真可以对刹车仿真模型进行修正,根据实验结果对刹车控制模型中的某些参数进行调参,使仿真结果与实验结果趋于接近,从而提高刹车模型的准确性增加仿真结果的可信度,然后在该模型基础上修改仿真边界条件,进行飞机正常着陆刹车的仿真,研究刹车制动性能是否满足设计要求。

在飞机正常着陆过程中,由于飞机升力的作用减弱了轮胎与跑道间的摩擦力,致使在刹车初始阶段防滑控制单元输出较大电流进行防滑控制,而在刹车制动末期,机轮不会出现打滑现象,防滑控制盒也不输出防滑电流,所以在整个正常着陆过程中,防滑系统一般高频率的工作在飞机高速阶段,防止机轮抱死产生爆胎,影响飞机着陆安全。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。