本设计以PLC为控制核心,通过对电机实现控制、 对传感器采集回来的 数据进行处理和应用、 对整体生产的过程进行集中控制、与HMI进行信息交换,实现HMI对系统间接控制;通过通讯方式与STM32实现数据的传送和反馈,对PLC实现间接的控制与状态反馈。测试的结果表明,本设计的各项功能基本正常,成功的建立了远程端模式,实现了饮品的自动生产与监控。

0 引言

自动配料系统是一个用于不同类型的物料进行运送的系统,实现各种物料的配比、混合搅拌及成品包装等生产过程的自动化生产线,大多应用在制造类行业。采用PLC控制方式,配合顾客需求对原材料的进行配比,完成原配料的传输,配比量的控制,配方的设计,以及生产数据管理等功能。

1 系统控制方案

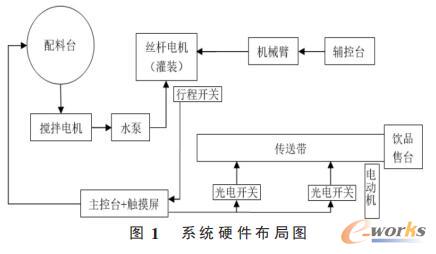

系统采用三菱的FX3GPLC-48MT作为主控制器,FX3GPLC的控制能力强、体积小、可靠性高、重量轻并且使用方便,是自动化控制的首选器件。主要负责对步进电机控制,对各传感器采集的信息进行分析、处理。可以满足本次饮料调配系统的设计,系统的硬件布局如图1所示。

根据项目技术协议要求,整机的动力装置主要有步进电机、调速电机和直流电机。在整机中步进电机主要有PLC发送高速脉冲进行控制,在步进电机运动精度的控制上,主要对电机的细分数进行设置。细分数也大,则一个脉冲量对应的角位移则越小,精度则越高。在转盘工位上,每个物料口对应的位置都设置有固定的脉冲量,在选料后,步进电机会根据需求,将物料口转动到反应瓶上方。在灌装工位上,步进电机通过带动丝杆上的滑块,对管道进行移动,滑块的运动会在极限位置触发限位开关来停止对电机发送脉冲。当装上物料后,电机上电会发出明显的电流声,这是因为步进电机均有固定的共振区域,电机驱动电压越高,电机电流越大,负载越轻,电机体积越小,则共振区向上偏移,反之亦然,为使电机输出电矩大,不失步和整个系统的噪音降低,一般工作点均应偏移共振区较多。传送工位的牵引装置为调速电机,其控制电压为220V,需要通过中间继电器来控制电机的通断。调速电机还有一个像配对的调速器,调节调速器上有按钮和旋钮,通过按钮可改变电流方向,从而改变电机的转向,通过旋转旋钮,来控制调速电机的转速。

2 硬件实现

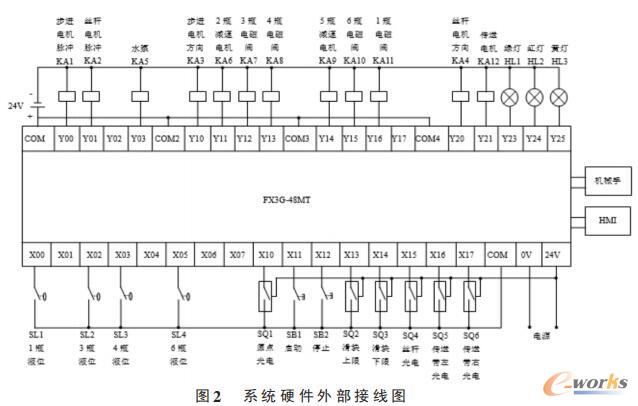

根据饮料系统在电气工艺、运行要求、后期开发等因素,确定PLC的数字量输入、数质量输出、模拟量输入点数分别为24、24、8点。并根据控制要求,选用顾美CX2N-48MT-8AD型PLC,外部布局接线如图2所示。

2.1 机械臂抓取

在关于饮料的装配方面使用的是一款由MG995舵机制作而成的机械臂,因为机械臂的制作需要参考大量的运动学控制原理,和机械工程制造,还需要一定的机械知识,所以本次大学生创新出创业项目中使用的机械臂是原装购买的TSKY的机械臂,此机械臂拥有6自由度控制,180度的摆臂角度,足以满足制作模型所需的硬件条件。并且此机械臂拥有反应时间短,相应速度快的优点。

2.2 硬件控制

机械臂的控制实际上一个舵机联调控制,所以在控制机械臂的电路板需要使用舵机控制电路板,舵机控制电路最重要的控制因素是PWM波的控制,在众多的单片机中,STM32是一款可以输出多个PWM波的单片机,同一个定时器下,可以输出频率相同,占空比不同的PWM波。所以为了方便机械臂的控制,使用STM32作为主控芯片是一个不错的选择方案。

3 PLC软件调试

3.1 PLC对HMI的数据处理

PLC与HMI(人机界面)通过串口的形式以三菱专用的通讯协议进行数据交互,在检测到HMI的点餐触发信号的软元件置位信号后,PLC程序对HMI中的原料搭配的数据做暂存处理,直到本次点餐确认触发信号置位,PLC程序根据采集到HMI的信息,给下位机械设备发送特定动作的信号,现场设备进行调配饮料。

3.2 工作台的软件调试

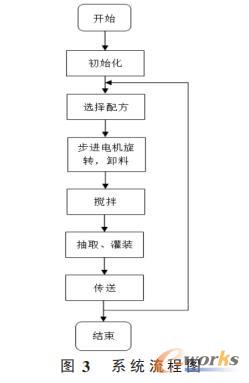

主工作台主要由电机、容量瓶、液位开关组成。主工作台在分六个工位,每个工位有特定的位置。PLC在每次调配饮料时需要进行一次回原点操作(功能指令ZRN),然后才能根据HMI上的数据定位到某个工位进行卸料,其中定位功能指令DRVA,在此过程中电机运行速度和位移通过脉冲数和步进电机的细分共同决定,细分越小且脉冲越大此时速度越快或位移越大,反之亦然。当整个卸料动作完成后将发送一个卸料完成标志位,然后电机在接受到卸料完成标志置位信号,进行搅拌,然后通过水泵抽料,罐装、机械臂夹杯、传送带传送饮料,系统流程图如图3所示。

3.3 PLC与STM32通讯

PLC与STM32通过串口RS485的形式以自由口协议的方式进行通讯,本次设计需要进行数据交互的信息有,PLC向STM32发送罐装位置电机到位准备卸料的标志信号、机械臂夹具到达传送带的信号,STM32向PLC发送机械臂夹具到位信号、总体完成信号。整个过程是完成饮料空间平面转移的必要条件。为了保证数据发送准确,双方在通讯的过程做重复对比校验,同时通讯时候双方做脉冲心跳包,来检测通讯是否正常,不正常则进行报警。

3.4 物联选择

物联网实现的是通过ESP8266无线连接模块实现的,联网的MAC地址的是WiFi的地址,所以此物联网的功能只有在WiFi的环境下才可以实现。ESP8266通过EDP协议和物联网平台进行通讯,通讯的格式为CJSON格式。

3.5 通讯

因为此次实验用的PLC不适合使用字符进行通讯,所以我们使用16进制的数据,485通信协议,作为通讯代码,第一位代表原料,第二位代表使用和有无,如0待变1号原料已经接近使用完的状态。因为此次单片机使用的是16位的处理器,所以不适宜使用过长的通讯代码。

4 调试

在通过对PLC和STM32控制的器件进行分部分、分模块的调试后,把各元器件固定后进入整个系统的联合调试,再做更细微、细致的调整。将PLC控制的模块与STM32控制的模块通过TTL转485进行通讯后,进行整体的调试,发现了大大小小的问题。圆盘在复位回到原点时,木条触发光电开关时,会出现越位现象,猜想步进电机反转的步距角过大或是由于惯性而造成的过冲。通过调试电机驱动器的细分和电流,发现由于细分太小的原因,使得步进电机反转回原点时,转步太大而越位。PLC与STM32单片机通讯不成功,多次检查参数和线路的连接都查找不出问题所在。最后发现是因为通讯的板子坏了,由于线路通断频繁,冲击电流过大,导致板子上的元器件的烧毁,后面更换了一块TTL转485通讯模块,问题得以解决。

5 小结

本设计基于PLC的饮品自动调制供应系统是用于饮料大批量生产行业或是用于大型店面的自动生产与售货行业,实物如图4所示,在现有的灌装机上采取PLC作为控制核心,联合单片机STM32进行通讯,实现远端监控模式,使得该设计系统智能化,同时PLC多余的I/O口可作为预留接口,为后续拓展系统功能提供支持。在本次设计中,通过硬件系统设计、软件系统编写、系统仿真调试等几个方面的设计工作,总体上完成了前期设想的系统设计,同时可以自动化、智能化概念走进日常生活及工作生产中。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。