本文为“2019年度中国智能制造最佳实践奖”参评案例。本次活动将评选出2019年度,在智能制造各领域有实践案例,或者有突出效益的最佳实践工程,全面介绍企业实施智能制造的过程、步骤、重点与难点、获得效益等,分享建设过程中的经验,有效推动中国智能制造应用,供广大制造业行业企业学习供鉴。

一、企业简介

宜科(天津)电子有限公司是中国工业自动化的领军企业,于2003年在天津投资成立,目前员工700余人。作为中国本土工业自动化产品的提供商和智能制造解决方案的供应商,宜科在汽车、汽车零部件、工程机械、机器人、食品制药、印刷包装、纺织机械、物流设备、电子制造等诸多领域占据领先地位。

宜科为智慧工厂的整体规划实施提供自系统层、控制层、网络层到执行层自上而下的全系列服务,产品及解决方案涵盖但不局限于云平台、MES制造执行系统、工业现场总线、工业以太网、工业无线通讯、物联网网关芯片、机器人及智能设备组成的自动化生产线、自动化电气控制系统集成、智能物流仓储系统、IoT集成开发解决方案及服务、工业技术软件化移动端解决方案、IoT Hub™工业互联网赋能平台服务等,全方位帮助企业实现智能制造。

图1 宜科(天津)电子有限公司

二、企业在智能制造方面的现状

宜科公司十分重视智能制造和信息化平台建设,应用领域主要体现在产品信息化、设计开发信息化、生产过程信息化、企业管理信息化和市场经营信息化。目前,公司拥有专业的信息化建设团队和应用管理系统,主要包括:ERP管理系统、CRM管理系统、MES系统、产品开发工具、计算机辅助设计(CAD)。现有的信息协同管理平台包括采购、加工制造、仓储管理、销售管理、财务等系统,涵盖了供应链上、下游和决策管理的全过程,实现了流程顺畅,数据精准和业务协同的管理目标。

目前,宜科形成了以ERP和MES系统为核心的信息化系统,实现了销售、计划、采购、生产、发货、财务回款等业务链管理的信息化,形成了以财务管理为导向,以业务流驱动的物流、信息流、资金流的统一。MES系统的运行,实现生产可视化,制造过程高效管理。

2014年以来,公司累计投入上千万元用于生产装备自动化、智能化升级,如自动截线机,自动焊接机、自动压件机、自动打码机、自动检测设备,使用成熟的工业自动化技术,如传感技术、光电控制技术、嵌入式系统,替代了人工作业,大幅度提升了30~50%的作业效率,提升了产品的一致性。

三、参评智能制造项目详细情况介绍

1.项目背景介绍

宜科公司的编码器产品生产车间是典型的离散制造生产车间,加工、装配、检验、包装等工序以人工操作相应的加工工具、装配工具、检验设备来完成;车间每天接到的生产订单有几十个,多品种小批量是订单的主要特征;生产订单经车间主管手工排产后,以纸质工单的形式下达到生产工位,纸质工单跟随物料托盘一起在工位间流转,作业工在纸质工单上报工,手工填写工序生产完成情况。

这样的生产方式给车间的生产带来了很多问题,主要的痛点包括:

1)工位生产的痛点

纸质工单流转,容易放错位置、丢失,造成混乱;

上到工位的物料缺少标识,容易拿错;

手工填写工单不方便,不清晰;

纸质作业指导书使用不方便,容易混淆用错;

2)生产管理的痛点

不能及时了解生产进度;

不能及时掌握缺料的情况,容易造成延迟交货;

不能实时了解各个工位的生产状况;

不能及时了解生产异常的情况;

对工序的产能缺乏准确的了解;

为了解决上述痛点问题,公司决定在编码器生产车间引入MES系统,用信息化手段提升车间的生产管理水平,主要的实施目标是:

1)生产过程无纸化

车间生产任务通过MES系统下达到工位终端,代替纸质工单;

作业工使用工位终端报工、报异常;

作业工在工位终端上查看电子作业指导书。

2)生产过程可视化

实时呈现车间的运行状态;

实时呈现订单的生产进度;

实时呈现物料的消耗情况。

3)物料与生产过程可追溯

对物料的发放和消耗进行记录和跟踪;

对工位的作业状态进行记录;

对生产异常的处理过程进行记录。

4)生产数据可分析

产能数据的统计与分析;

良品率的统计与分析。

为了保证MES系统能够在车间顺利实施,宜科公司确立了以下的实施原则:

1)让信息化尽量贴近现有业务流程

尽量继承原有的经验和做法;

采取低侵入性策略,降低实施难度。

2)通过信息化尽量提升生产能力

适当改变原有的生产做法;

用信息化带动流程再造。

3)用折中的原则设计系统边界

不要把所有的生产环节都通过系统实现。

2.项目实施与应用情况详细介绍

1)项目规划与实施情况

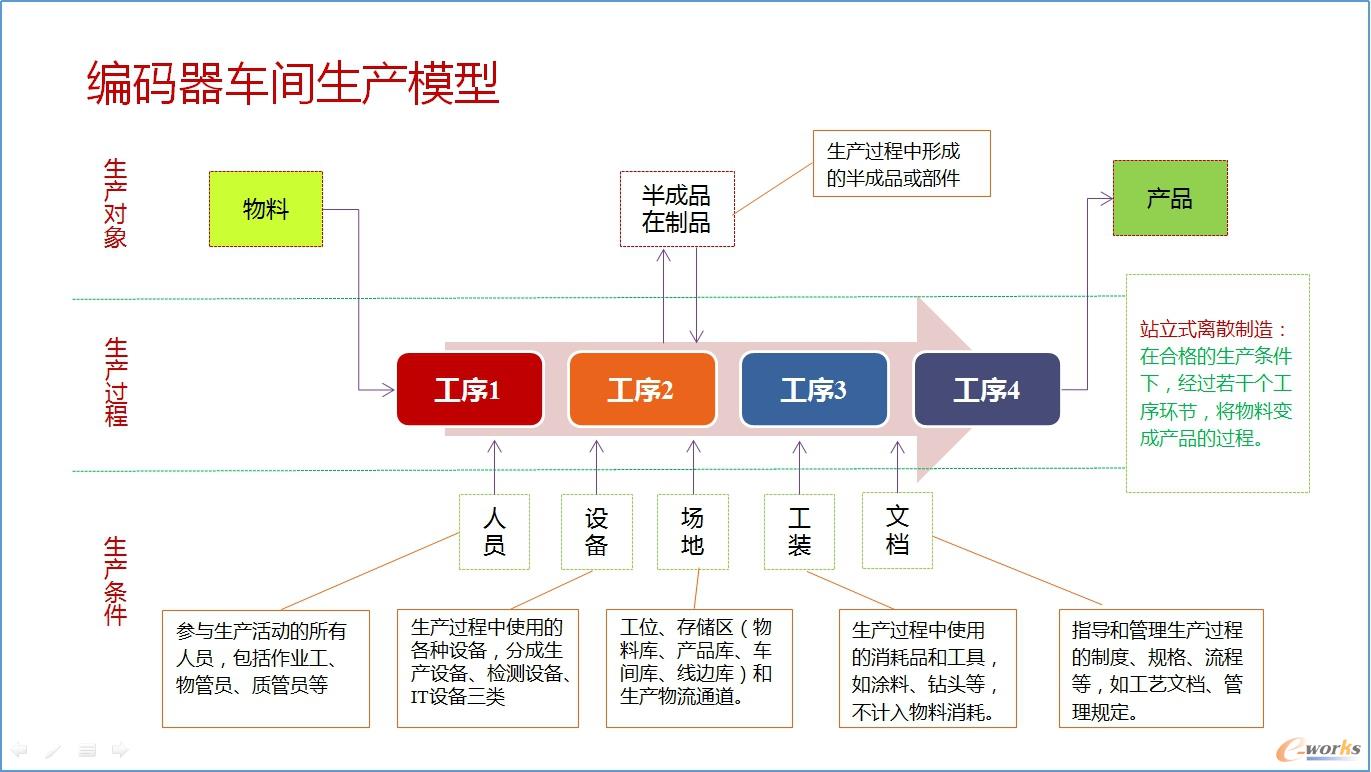

通过对编码器生产车间的生产情况进行深入的分析,首先抽象出了编码器生产车间的生产模型,如图2所示。

图2 编码器车间生产模型

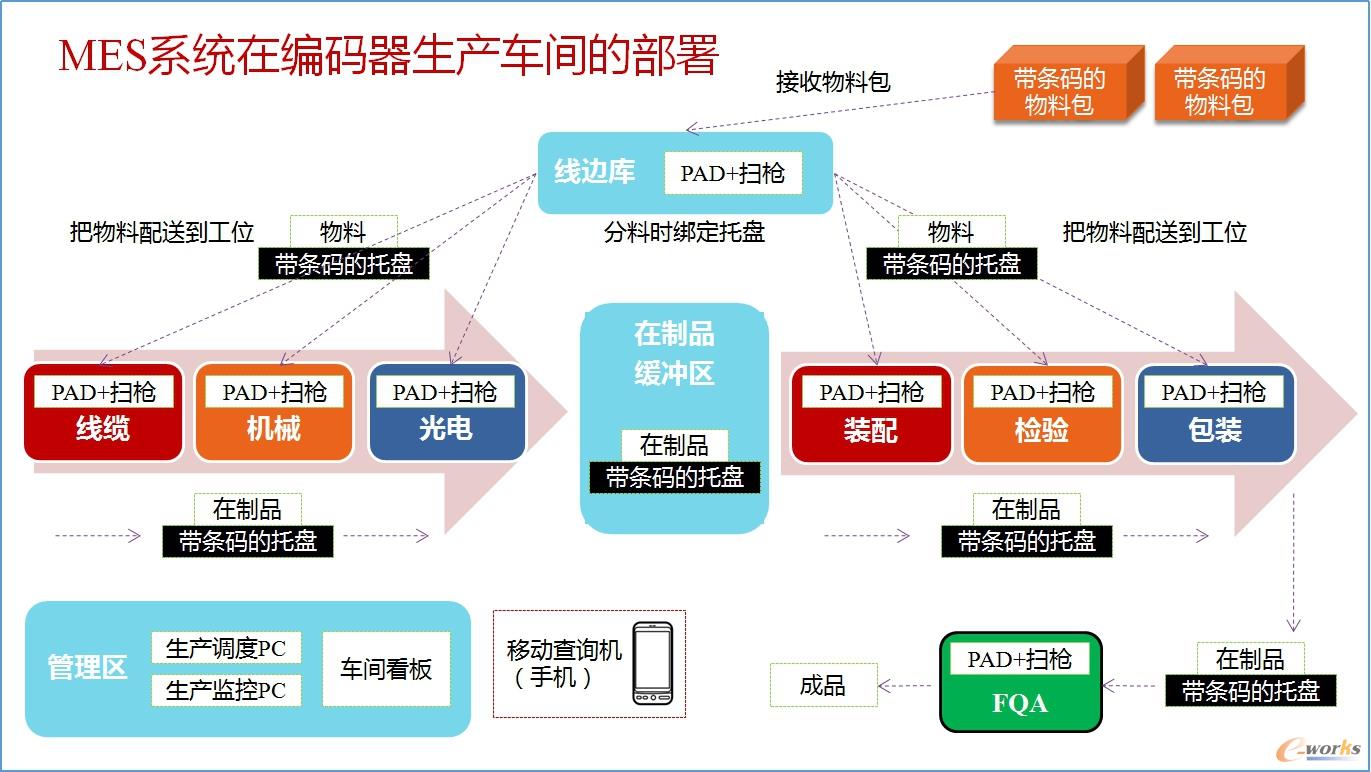

然后对MES系统在车间的部署进行了规划,最终的部署情况如图3所示。

图3 MES在编码器车间的部署

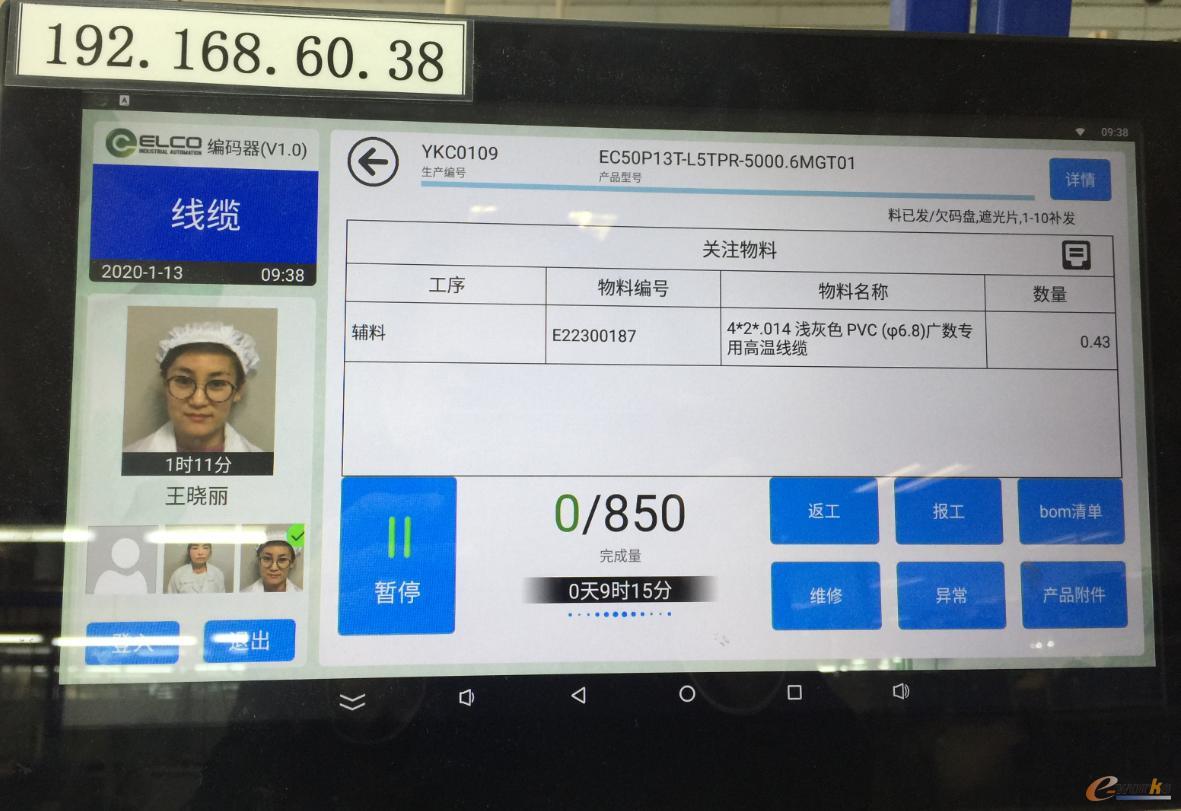

截至目前,宜科在车间内一共部署了35个工位终端设备(PAD),1个线边库分料终端(PAD)、1个线边库收料终端(PAD)、1个任务下达管理终端(PAD)、1个物料扣留终端(PAD),1个维修终端(PC)、1个FQA终端(PC)、多个管理终端(PC)以及4个大屏显示终端。

2)项目实施的主要功能模块

MES系统实施的主要功能模块包括:

生产资源管理:主要子功能包括:人员管理,设备管理,物料管理,工位管理,生产线体管理,终端管理;

生产工艺和产品管理:主要子功能包括工序管理,工艺流程管理,产品型号管理,生产工艺指导书管理;

订单排产和工位任务调度:主要子功能包括订单管理,订单排程,生产任务下达,工位任务转移;

线边库收料和发料:主要子功能包括扫码收料,一键发料(按照生产工艺的要求,把物料精准配送到工位);

工位生产任务接收和数据采集:主要子功能包括接收工位生产任务,扫码接收物料,扫码接收在制品,扫码输出在制品,报工,查看电子作业指导书;

生产跟踪和绩效统计:主要子功能包括查看订单生产状态,调整订单优先级,标准工时管理,人员工时管理,生产绩效统计;

3)项目的重点难点和解决方案

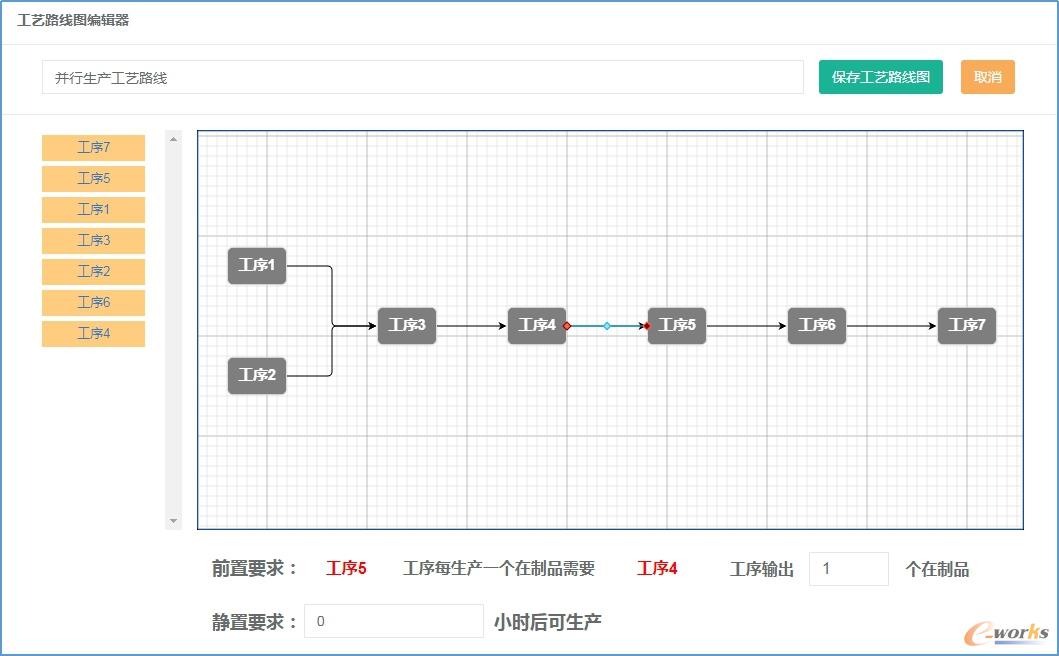

由于车间生产订单具有多品种小批量的特点,因此要求实施的MES系统能够支持不同型号、不同生产工艺流程的产品在车间混线生产,新产品和工艺流程能够很方便地增加。系统为车间提供了图形化的工艺流程编辑功能,并能将新的工艺流程与新的产品型号进行绑定,然后再将每一种物料与工艺流程中的工序进行绑定,最后就可以下订单安排生产了。工艺流程编辑器如图4所示。

图4 工艺流程编辑器

4)实施方法与步骤

由于生产任务繁重,车间生产一刻都不能停。为了能够顺利地将MES系统导入车间生产,宜科做了周密的实施计划,确定了如下的实施步骤:

(1)前期培训

在把MES系统导入车间之前,搭建了一套培训系统,对车间生产人员进行了分批次的培训,使他们能够充分了解使用MES系统进行生产管理的方法,以及了解无纸化的生产模式,并通过实际操作进行实际体验。

(2)选取部分小订单,在线上线下同步运行

首先选取了部分小订单,采取线上和线下同步运行的方式,也就是说,既通过MES系统下达任务,也通过纸质工单下达任务,目的是为了当MES系统出现问题时,还可以通过纸质工单继续生产。

(3)将这部分小订单只走线上

当系统趋于稳定了以后,将小订单全部取消纸质工单,完全通过MES系统进行任务管理。

(4)全部订单切换到线上

最后,将全部订单变成由MES系统管理,全部取消纸质工单。

由于采取了以上的合理实施方法,使得MES系统顺利导入到生产车间。

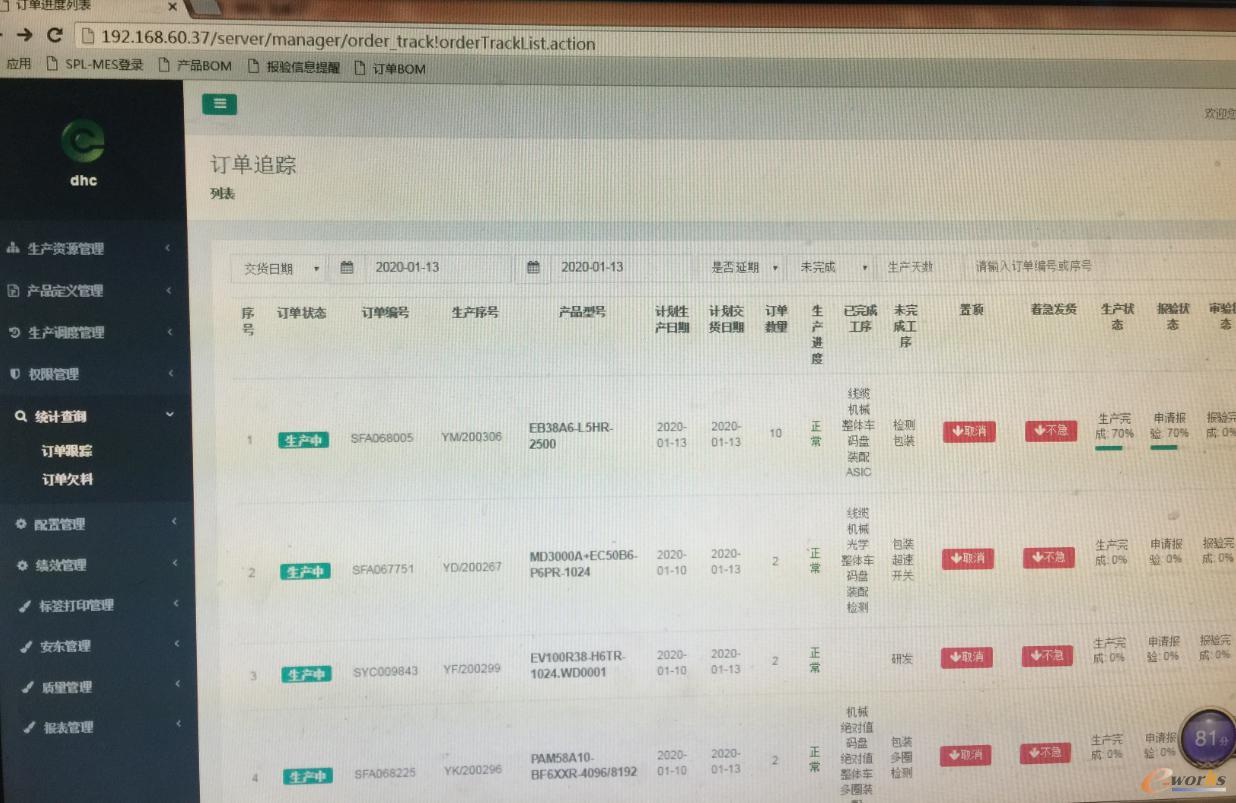

图5 生产订单追踪

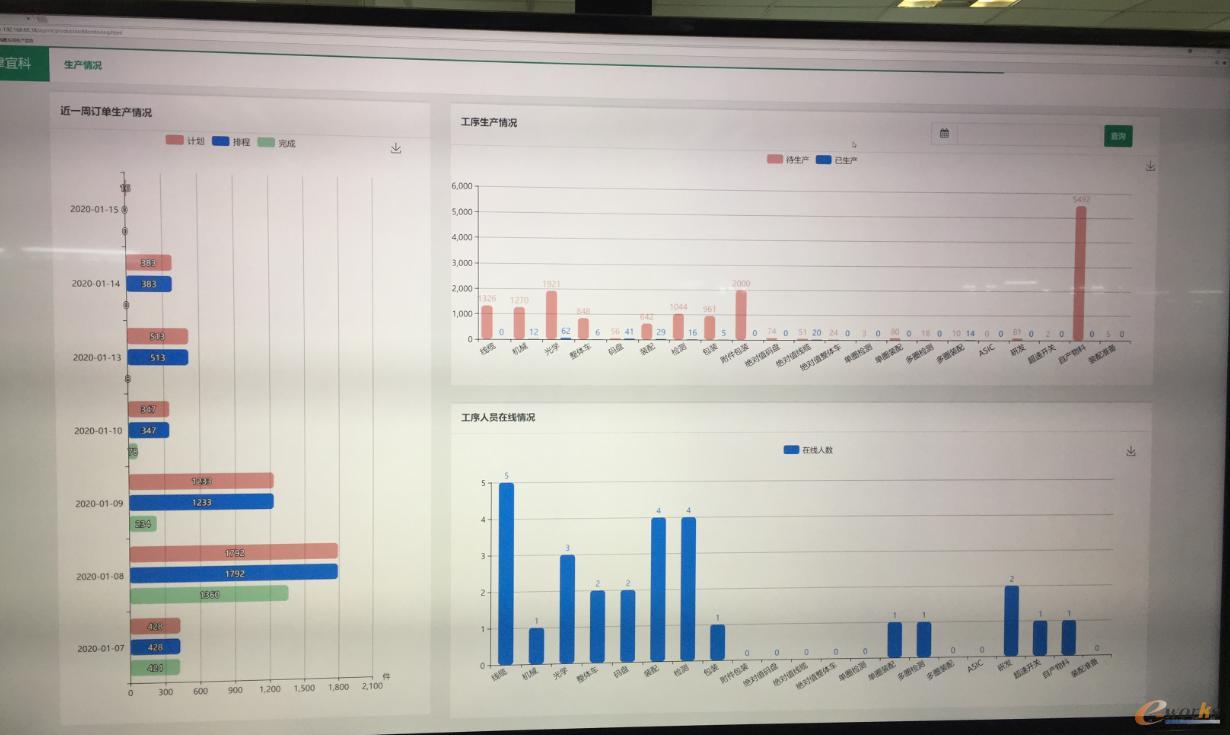

图6 生产情况分析

图7 现场大屏

3.效益分析

通过MES的实施,并与ERP和CRM系统整合,对数据进行统计、分析、预测,使车间设备管理过程数据透明度提升50%以上,设备平均生产效率提高10%以上,产品生产周期缩短10%,运营成本降低5%以上,产品不良品率下降1%以上。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。