随着我国经济和科技发展,国内制造业也迎来了发展的良好机遇。在这背景下,数字化应用起到重要的作用,使得制造业进入一个新的发展时期。目前,数字化技术在冲压模具设计和制造中都已得到广泛应用,也使制造业中冲压模具的制造率和利用率都得到提升。基于此,探讨在冲压模具设计和制造中的数字化技术具体应用。

目前,我国经济状况正在迅猛发展中,随着科技和信息技术不断进步,机械制造业也迎来良好的发展机遇。其中,冲压模具开发、设计与制造被广泛应用数字化技术之中,朝着更智能的方向发展。数字化技术在机械制造业中的地位越来越重要,不断推动着机械制造业向前发展。

1 数字化技术应用于冲压模具设计与制造的优势

1.1 提高加工效率

将数字化技术引入冲压模具制造加工过程中,能够改变传统加工方式。传统的加工方式里,整体加工方式较为单一,且存在较大局限性,导致加工效率和加工质量较为低下,无法与现代制造业需求相匹配。应用数字化技术后,加工方式变为在模具结构进行三维数控加工,一定层面上提高了模具加工精度,使模具实体和设计过程成品高度一致;且在三维加工过程中,能够对模具各部分具体精度再进行细分,准确把握各加工环节工作量,减少不必要的错误环节。因此,会减少不少大面积的加工型面和试模工作量,能进一步提升模具精度。对于刀具具体使用,需要根据企业对模具具体部位的设计精度选择,既可以满足对模具的实际需求,也能减少不必要费用,提高加工效率。

1.2 提升设计精度

传统冲压模具整体设计是依赖技术人员进行冲压件排样和冲裁力计算问题等操作,一般根据自身经验进行,也导致工作人员一旦疏忽,就会出现错误,影响整体冲压模具质量,使企业产生损失。引入数字化技术后,能够解决这一问题,随着仿真模拟技术不断发展,冲压模具设计本身也变得越来越简便,设计准确率也在不断提高,设计结构也更具合理化与科学化,能够降低模具成本,模具质量也会得到提升。利用计算机技术辅助模具进行设计,能够直接将冲压工艺和整体模具结构的主要设计对象参数化,更为方便快捷;而在冲压模具开发过程中,经过计算机辅助设计,改变了冲压工艺和模具结构,减低了设计中错误出现概率,提升了冲压模具的设计机精度和质量。

1.3 降低装配损坏可能性

装配冲压模具方法主要有四种,分别为修配法、互换法、分组法和调整法,每一种装配方法都能在模具加工中灵活合理运用。在模具制造过程中,通过一定顺序应用合适装配方式后,能够有效提升模具的实际加工精度,降低冲压模具实际装配过程中的损坏率,这对企业来说具有较大优势。在企业装配技术上升阶段,能够有效节省企业制造冲压模具的成本,提高企业经济效益,增强企业在其所在行业的竞争力。

2 应用在冲压模具设计与制造中的数字化技术

2.1 冲压成型CAE技术

冲压成型CAE技术是冲压模具设计和制造过程中最常见的一种数字化技术,依据冲压模具成型物理规律以及计算机输出模具和板料之间的作用,观察板料成型的过程。目前,国内能够提供冲压成型CAE技术的系统软件为Auto-Form/PAM STAMP,该软件能够观察和输出板料成形过程中的各项数据,能够全面收集分析板料厚度变化、流动形式以及起皱等数据,形成模拟结果。这种功能能够在冲压模具设计阶段就分析预推出冲压模具的相关信息,包括成型和制造工艺等。冲压成型CAE技术能够减少冲压模具设计与制造时间,也能对冲压模具的设计进行功能性评估和预算。

2.2 快速设计技术

快速设计技术能够有效缩减冲压模具制造周期,首先要建立冲压模具设计数据库,将不同冲压模具结构参数录入;建立结构库,两者建立完毕,能够提升设计人员工作准确程度,减少设计工作时间。

2.3 高速加工技术

高速加工技术能够缩减冲压模具设计时间,高速加工技术能够缩减冲压模具制造时间,高速加工技术需要软硬件支持,包括机床、刀具与数控编程。经由合理规划刀具轨迹,让冲压模具制造过程更为安全、迅速。

2.4 数字化装配技术

数字化装配技术利用在线测量软件,记录分析并对比上下模座导向和导柱的精度;出现误差时,使用数字化装配技术能够及时调整确保其符合规定标准。

3 应用在冲压模具设计与制造中的数字化技术具体内容

3.1 构建数字化管理体系

数字化技术能够应用在冲压模具设计各个环节中,而在使用中也促进数字化管理体系建设;数字化管理体系能够优化冲压模具设计和制造流程,管理和共享冲压模具的各种知识和数据,还能够建立企业专属的冲压模具设计与制造的专属核心技术。

3.2 冲压模具设计与制造的项目管理

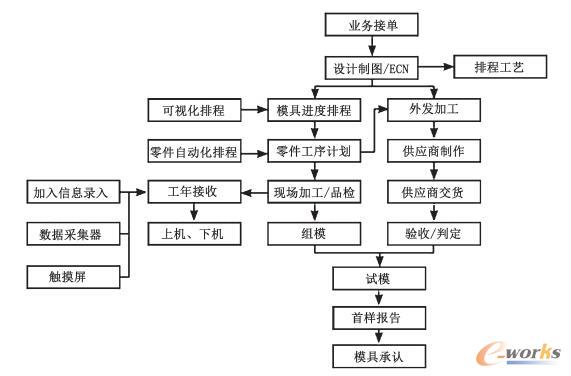

在冲压模具设计与制造的项目管理中,利用数字化技术建立冲压模具项目管理平台,同时实时监控多个技术环节,在平台上能够实现订单管理、技术生产和物资跟踪等工作,也能完成冲压模具设计、制造、质量控制等操作,实现操作一体化,大幅度提升项目管理的效率。冲压模具项目管理平台流程如图1所示。

图1 冲压模具项目管理平台流程图

3.3 冲压模具设计与制造的数据管理

在建立数字化管理体系时,要注重产品数据管理系统,即冲压模具设计与制造的数据管理;在使用快速设计技术时,建立的数据库和结构库都是数据管理的一部分,利用数字化技术能够将所有数据和信息统一搜集保存,大幅度提升工作效率。

3.4 冲压模具设计与制造的经验管理

数字化技术应用于冲压模具设计与制造经验中,能够统一搜集和保存冲压模具的设计方案、制造工艺以及冲压模具参数等数据信息,形成企业特有的数据资料库,保存和传承企业冲压模具的知识和经验。

4 结语

随着科技与信息技术发展,冲压模具设计和制造被广泛应用于数字化技术之中。通过计算机辅助性设计,数字化技术使用能够更深层次地改善冲压工艺和模具结构,降低设计过程中错误发生几率,提升设计精度和产品质量,有利于冲压模具设计和制造工作顺利进行,进而提升企业综合竞争力。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。