对左后视镜支架的结构进行分析,选取材料为Q235A,对冲压模具的冲裁工艺、冲裁力以及主要零部件进行了设计,算出压力中心、零部件尺寸等,最后列出模具的整体结构。采用正装复合模或是倒装复合模,另选择压力机并进行校核。

1 工件分析及冲压方案的拟定

1.1 冲裁件结构

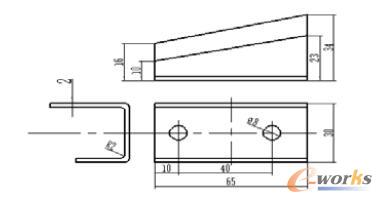

如图所示,此零件是由一块厚度为2mm薄板料经过冲裁、弯曲两种成形工序制成,其中冲裁包括落料和冲孔两道工序。

图1 左后视镜支架

因此,所选的板料应需要有一定的强度、硬度以及塑韧性。作为支架,不同用途的支架要求的性能不同,此支架作为拖拉机左后视镜与车身的连接,要求强度、硬度以及塑韧性适中,综合分析以及比对后,选用Q235-A,其碳含量不大于0.22%,为优质碳素钢。此支架零件需要落料冲孔两道工序以及弯曲工序,经排样设计与计算,单个板料面积为5712mm

2,材料的利用率为0.72。板料冲裁时,需要落料和冲孔两道工序,经考虑,冲孔和落料一块进行,最后弯曲。采用复合模的结构,使生产效率提高,具有经济性。

1.2 工艺分析

经计算,冲裁力为:

F=KLtτb=1.3×240mm×2mm×310MPa=193440N

冲裁后,废料及制件需要被顶出和从模具上卸下来,有卸料力、推件力以及顶出力。在实际生产的过程当中常采用经验公式计算,已知板料厚度为2mm,材料为Q235-A,故卸料力的系数K

卸为0.05,推件力的系数K推为0.055,顶出力的系数K

顶为0.06。模具所需要的推件力为26598N、顶出力为11606.4N、卸料力为9672N,故压力机需要提供的力为:

F

压=F+F

卸+F

推+F

顶=241316.4N

在上述计算中可得出总的冲压力约为240MPa。在选择压力机时,压力机的压力应大于总的冲压力的1.3倍,又考虑到零件裁掉的废料不应留在压力机的工作台上,故将设备初步选为J23-40。

在冲裁过程中,为使模具冲裁制件精度高,应尽量使所冲裁的制件的压力中心与模具中心重合,故需要按照制件的压力中心来设计模具。通常规则图形的压力中心在其几何中心,复杂的形状的工件压力中心计算如下:xc=50.45,yc=27.92。

2 模具主要零部件设计

本次设计中,选用落料冲孔一体的复合模。在实际的生产过程中,就复合模具而言,倒装的复合模具的可操作性以及安全系数较正装模具高,因此,本设计采用倒装结构。

2.1 凸、凹模的刃口尺寸以及公差

在设计过程中,凸、凹模的公差、凸凹模的刃口的尺寸、模具的间隙值直接影响工件的精度,因此,应注意计算凸、凹模的公差。在落料时,凹模为基准。冲孔时,凸模为基准。查表得凸、凹模得制造的偏差为:δp=0.014mm,δd=0.02mm经计算,模具的精度合适。冲孔时,基准为凸模,又因其孔形较简单,故采用分别加工方法来加工此模具。查得δp=0.012mm,δd=0.017mm,经计算,模具的精度合适。

2.2 工作零件结构设计以及标准选用

本次设计中凸模采用常用的圆柱头缩杆的圆凸模。其尺寸需根据模具的具体设计来确定,另外还应考虑装配、修磨、卸料板与固定板之间安全的距离。当采用导料板和固定的卸料板时,凸模固定板的厚度为20mm,推件块厚度为20mm,其间隙取10mm,故凸模总长度为50mm。设计依JB/T5826—2008选用,凸模。凹模在设计过程中亦应保证其精度。凹模共有三种,本文中选取整体式。根据JB/T7643.4—2008和JB/T7643.1—2008,圆形和矩形基本符合常用的凹模的形式。凹模外形设计过程当中应酌情考虑设计外形的尺寸以及凹模的设计形状,因为本次的冲裁制件后接近于矩形,因此将凹模形状设计为矩形,选其材料为T10A。凹模的外形尺寸确定时,往往需要借助经验公式,经计算,凹模的高度为20mm,落料凹模的厚度选为20mm,宽定为125mm。

2.3 定位零件、卸料零件、推件装置设计及其选用的标准

在调料推进向前时,还需要挡料零件来控制调料送进的进距,常用的挡料的零件有侧刃、导正销和挡料销。在挡料零件中,固定挡料销制造容易、结构简单,因此常用于模具的设计中,故最终使用三个挡料销来完成导料、挡料过程。

根据所需卸料力的大小不同,实际的生产过程中有弹性卸料装置和刚性卸料装置两种。本次设计由于卸料力较大,此设计模具时选其卸料装置为刚性卸料装置。卸料板设计时其外形尺寸一般与凹模相同,因此卸料板的宽度为125mm,卸料板的厚度B选为12mm。

由于所选压力机为400kN的液压机,模具与压力机通过模柄连接。推件块可以在凹模内部上下运动并推出制件,在模具的打开的状态下,要求推件块的下端比起凹模下端应低0.3-0.5mm,将推件块设计为与制件形状相似的块状。其内孔的尺寸由冲孔的凸模确定,其高度应为凹模的刃口的高度和台阶的高度以及0.3-0.5的伸出量。设计台阶的原因是防止模具在打开的状态下推件块从凹模孔内滑出,推件块的硬度要求不高,材料选为45钢。

2.4 冲裁设备的校核

在选择设备的过程中,其设备不仅要满足冲裁力的要求,另外还要满足闭合高度的要求。选压力机的最小的闭合高度是165mm,最大的闭合高度是200mm。本次设计的模具的闭合高度H是182mm。其设计中模具的闭合高度满足要求,此模具可以安装在此压力机上。

一般情况下,压力机的工作台的料孔的尺寸的单边要比下模座的面尺寸小40-50mm,工作台的板长度的单边比下模座平面尺寸大50-70mm。另在模具的顶出过程中,压力机的料孔尺寸需能装配弹顶器。经校核,满足要求。

模具的模柄的尺寸应和模柄孔的尺寸相符合,一般要求两者尺寸相等。在无合适的模柄时,可以选取较小的模柄,装配时可加一个模柄套来满足装配要求。经校核,满足要求。

2.5 弯曲工艺性分析

制件是由一个薄板经过冲裁弯曲工序制成。其中,弯曲过程中制件需要弯成两个角,工件弯曲半径为0.5mm,由JB/T5109—2001中的最小弯曲半径rmin得:rmin=0.5t=1mm,即可以一次就弯曲成功。工件的弯曲直边的高度是30mm,远大于2t,因此可以弯曲成功。除了弯曲力大小的校核,板料有一定的弹性变形以及塑性变形,故须考虑回弹。弯曲件为U形件,且尺寸精度不高,又r/t5,所以不考虑弯曲后的半径的回弹,弯曲后的制件满足要求。工件所用的材料是Q235-A,塑性较好,适合进行以上的冲压工序。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。