有限元内力计算结果和实验结果对比是民机强度分析的关键步骤。针对精细有限元模型,基于HyperWorks开发了一套提取应变片对应有限元单元应力应变的工具,半自动化地提取了在应变片局部坐标系下对应单元的计算结果,提高了有限元计算结果与试验对比的效率,保证了计算结果后处理工作的一致性和可重复性。

1 引言

民机强度设计过程中,将有限元结果与试验结果进行对比从而相互验证是十分重要的一步,两者结果的一致性既能验证建模的正确性,也能说明试验加载的正确性。民机试验结果通常以应变片提取转化得到的应力结果给出,每个应变片的应力代表相关位置的应力状态。实验过程中,全机应变片一般在几千个左右,具体数量根据全机大小和各部段特定要求会有所增减。民机精细模型相比于自然模型网格密度大幅度提高,单元数也相应地增加。相比于自然网格模型,精细网格模型在与实验结果对比时,可直接将应变片结果和与其对应有限元模型单元的应力进行比较,避免了自然网格需要工程转化以及局部精度不够的情况,效率和准确度都有相应地提升。然而,实验结果与有限元内力结果对比时,将几千个应变片定位到有限元模型上并提取相应单元在各应变片方向上的计算结果是一个相对繁琐且工作量较大的工作,不利于整体工作的高效进行。

针对民机精细有限元计算结果,本文联合使用了HyperWorks二次开发和Matlab商用软件,分别实现了有限元内力结果应力提取和应变片局部坐标系提取的功能,编写了一个半自动化提取应变片局部坐标系下对应单元应力应变的工具,使得实验结果与有限元结果的对比变得相对简单快捷,提高了工作效率。

2 方法流程

在进行民机实验前,应变片的编号、位置和种类等相关信息会根据实验目标事先确定好,这些信息在提取应变片对应有限元单元时同样需要。对于本文的工具开发而言,应变片相关信息和有限元模型以及相应计算结果即为输入信息,最终的输出信息为对应于应变片编号的有限元单元编号和其应力应变结果等。根据应变片相关信息,可以在精细有限元模型中找到其距离最近的壳单元作为其对应单元并建立应变片局部坐标系,继而提取计算结果中单元在局部坐标系下的应力应变结果。因此,提取应变片对应有限元单元载荷基本流程可归纳为图1所示。

图1 提取应变片对应单元载荷基本流程

由图1可知,应变片载荷处理过程中整理贴片信息、编辑应变片配置文件和结果检查需自行手动处理,获取应变片最近单元、获取应变片局部坐标系以及结果提取为自动处理。通过这一流程,可以根据应变片相关信息,结合有限元模型和计算结果,最终获得应变片对应单元在应变片局部坐标系下的应力,从而与试验结果进行对比。本文以某民机试验和精细有限元模型对比为例,给出各步骤操作实例。

需要注意的是,本文在结果处理时需提取单元正应力正应变,故提交的计算文件需要包含结构上下表面应力应变输出命令。在Nastran求解器中,其命令为STRAIN(FIBER)=ALL。另外,由于民机精细模型建模以壳单元为主,应变片贴片位置对应单元基本都建为壳单元,因此本文的工具开发仅针对应变片对应单元为壳单元的情况。

3 操作步骤

3.1 获取应变片对应单元

根据应变片相关信息,可以得到每个应变片的编号和对应的位置信息,通过这些信息即可在有限元模型中寻得最近的壳单元。使用tcl语言对HyperWorks进行二次开发,该语言的优势在于可以读取HyperWorks中模型的相关数据。以某民机为例,具体操作如下:

a)将应变片编号和位置信息保存到csv文件中,如图2所示。

图2 应变片位置文件内容格式

b)在HyperMesh中打开有限元模型,运行tcl脚本程序,根据图2的文件信息提取应变片对应单元,同时生成原始配置文件,如图3所示。

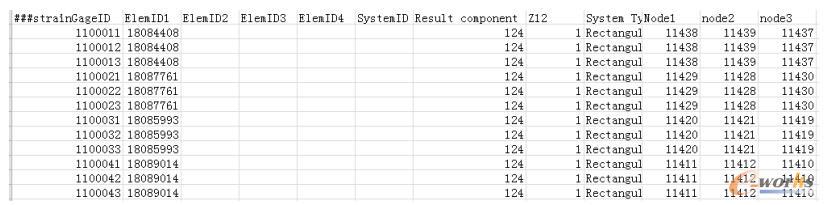

图3 配置文件

图3中,前两列为应变片编号和其对应单元编号,结果提取即为基于这一对应关系提取相应编号单元的应力。图3中System ID列之后的数据需要自行填写,每列具体意义会在介绍编辑应变片文件步骤的章节中说明。

3.2 获取应变片局部坐标系

实验过程中,应变片获得的数据都是沿应变片方向的结果,即实验获得的每个应变片结果都存在一个相应的应变片局部坐标系。因此,在提取有限元内力结果时,需要先给定相应的应变片局部坐标系,将提取结果映射到该坐标系下,从而保证实验和提取结果的一致性。根据应变片相关信息,编写程序获取每个应变片的局部坐标系。本文出于数据处理方便性的考虑,使用Matlab编程,其操作流程如下:

a)将应变片数模导入到HyperMesh中,在应变片每个角点建立节点,导出为“nodes.bdf”。

b)运行Matlab程序,根据应变片位置信息和角点信息即可得到每个应变片局部坐标系对应的三个基准点。

程序编写时,首先根据应变片位置坐标到角点的距离判断出各应变片对应的角点,然后根据一定的规则选取角点中的三个点作为该应变片局部坐标系O-X-Y的基准点。以单片为例,找到单片对应的四个角点,任取一点为原点,相连长边上另一点为X轴基准点,短边另一点为Y轴基准点。

3.3 编辑应变片配置文件

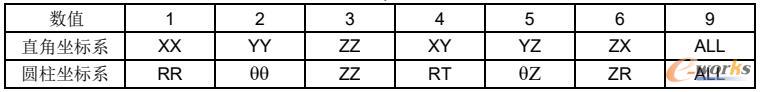

在有限元单元应力应变提取时,需要保证提取结果与实验应变片结果相对应。除了上一章节提及的应变片局部坐标系,还需考虑提取结果对应的分量以及应变片对应于单元的Z1面还是Z2面。对于结果分量,民机实验中单片仅需提取XX分量,花片需提取XX、YY和XY分量,提取多余的分量会降低提取效率且没有意义;对于单元应力应变提取层,需要根据应变片具体的贴片位置和单元法线方向给出判断,单元法线由Z1面指向Z2面,再结合贴片位置即得应变片对应的是Z1还是Z2。如图3所示,System ID、System Type、Node1、Node2和Node3列填写的数据控制着应变片局部坐标系,Result Component列填写的数据控制着提取的结果分量,Z12列填写的数据控制着提取的单元结果层。图3中的所有信息最终将会作为应力应变提取的输入信息,其中System ID可以是已有的坐标系编号,也可缺省为单元坐标系;System Type为新定义坐标系类型,用Rectangular和Cylindical分别表示直角坐标系和柱坐标系;Node1、Node2和Node3为新定义坐标系O-X-Y三个基准点,以确定每个应变片对应的局部坐标系;Result Component填写的数据意义如表1所示,未涉及的分量在提取结果中将以0给出;Z12可输入数值1或2代表单元Z1面或Z2面,也可输入Min、Max或Extreme进行比较输出。

表1 Result Component数值意义

对于本文的案例,其填写方式如下:

a)填写局部坐标系:将上一章节中得到的每个应变片局部坐标系的三个基准点分别填入对应Node1、Node2和Node3中,System Type填为Rectangular,System ID不填。

b)填写结果分量:根据应变片的种类和实验提取结果填写所需的分量,如单片填1,花片填124。

c)填写Z12:根据单元法线方向和贴片位置或具体要求填写相应数据。

根据以上方式填写,最终可得如图3所示完成编辑的配置文件。

3.4 结果提取

以配置文件中的所有信息为输入信息,编写程序提取应变片对应单元在局部坐标系下的结果,由于HyperWorks的产品都留有tcl脚本接口,该程序可与之前的tcl程序合并。程序编写时,首先根据图3第二列数据提取应变片对应单元的应力或应变,然后在局部坐标系下进行映射,最终给出所需分量结果。对于本文案例,其操作流程如下:

a)将有限元模型和结果导入HyperView,模型导入时需添加子文件“nodes.bdf”,保证配置文件中的局部坐标系基准点能够在模型中找到相应的节点。

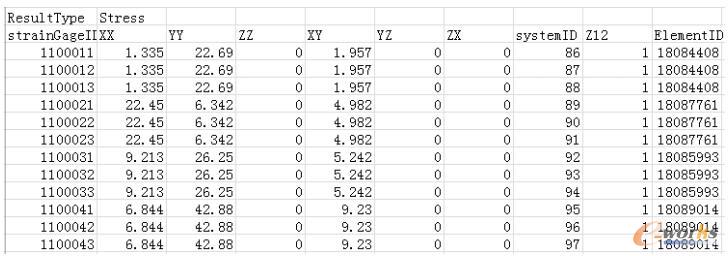

b)在HyperView中运行tcl脚本,根据图3中的配置文件提取应变片对应单元在局部坐标系下所需应力分量,如图4所示。

图4 提取结果

通过本章所有流程,最终可以批量得到类似图4的有限元模型提取结果,该结果可直接与实验应变片的结果进行对比,无需对每个应变片进行复杂重复的操作。对于含1000个左右应变片的实验,手动逐个提取单个工况下应变片对应单元结果需一周左右的工作量,每增加一个工况,工作量增加一倍;而使用本文工具,单个工况仅需一天左右的工作量,且编辑好的配置文件适用其他工况,即增加工况基本不增加工作量。在结果质量方面,手动方法中的人为疏失无法在提取其它工况结果时得到有效控制,而采取本文的自动提取方法,首个工况下更正人为疏失可通过程序确保不在后续工况下出现,工作质量得到有效保证。

4 结语

本文给出了一个基于HyperWorks软件民机精细模型的应变片单元结果快速提取的工具,可以快速获取有限元结果中对应应变片单元在该应变片局部坐标系下的应力应变,方便有限元结果与试验进行对比。通过对HyperWorks的巧妙使用,本文的方法不仅提高了工作效率,而且降低人为提取带来错误的可能性,对飞机强度设计具有一定的意义。

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。