上节我们讲到了影响精度的五大因素,即机器人几何学模型、减速机、伺服误差、震动以及一些高阶偏差。点击链接回顾上期内容:工业机器人精度研究(一):影响精度的五大因素。

当我们考虑沿路径移动时发生的动态误差的时候。这些因素的相对重要程度对于不同类型的机器人来说都是不同的。从另一方面来看,很多因素都会导致路径产生偏差,而其中绝大多数的因素都可以或多或少地被准确建模。然而,一个具有大量参数的复杂补偿模型同时也存在潜在的不确定性。每个附加参数都可能产生一个新的变化维度。而准确的测量必须包含所有这些维度的独立变化,这样就可以辨别每个参数带来的影响。但这绝非易事,在测量未全部涵盖的情况下,将一组过于复杂的补偿函数与过于简单的测量相结合可能会导致严重的精度下降。

例如:假设我们已知重量和位置信息,并以固定比例同时改变重量和位置,那我们将无法单独识别两者的影响。如果我们在测量期间不对这一比例进行改变,而是在之后运行应用时进行改变,那么我们将得不出任何结果。优化机器人精度需要准确地识别主要影响因素,这是获得可靠补偿模型的唯一途径。考虑的影响越多,校准和验证补偿函数所需的工作就越多,这可能会潜在地降低解决方案的稳定性。

这期内容我们将详细介绍提升精度的方法。对于机器人精度的研究技术在持续地进步。以前,提高机器人精度的主要方法是提高机器人机械部件的制造精度,尤其是减速机部分。但是随着控制器处理能力和测量技术的增强,现在已经可以在控制器中加入可以分析机器人行为的动力学模型,用以捕捉机械的真实特性,以及通过理想化的几何的模型来扩展机器人模型。 此外,不断上升的成本压力也同样推动了这一技术的发展,对于机器人的批量生产来说,动力学模型可以降低传统制造中零件和人工成本,让大家可以将更多的精力花在校准和补偿上。

机器人精度验证功能

无论是在调试阶段时获取的初始精度信息,还是在优化过程中判断所采取措施的有效性,对于任何需要高精度的应用,精度验证都起着关键作用。如果把所有应用不同的需求都考虑在内的话,那么整定机器人的精度可能会非常复杂。

ISO 9283

ISO 9283是关于工业机器人操控的一系列国际标准的一部分。它定义了不同精度指标对应的不同的测量方法和计算标准,并同时包含了静态和动态特性。通过这个标准可以比较不同机器人的表征结果。这个标准也同样定义了验证程序的要求以及不同精度标准的精确计算方法。

精度分析

机器人经过验证后就需要去了解精度不高的原因。首先,必须找到偏差最大的工作区域,然后确定偏差的原因,确定导致偏差的主要因素是改进系统的前提条件,原因可能是模型校准,模型参数的拟合、驱动控制的优化,机器人机械部分等。

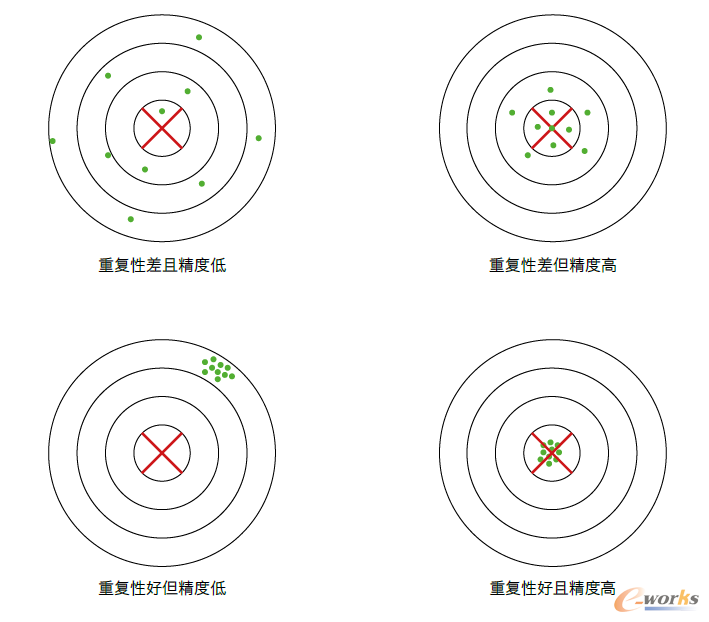

图:超过10次测量的重复性和精度后的不同结果

KEBA工业机器人精度验证系统

KeMotion控制系统支持机器人验证功能。可以生成符合 ISO 9283 标准的机器人验证程序,并且支持机器人相关测量工作,同时提供符合标准的判据计算。当使用具有实时性接口的激光跟踪器时,系统将支持动态测量和精度分析功能。这对于一些在整个运动轨迹上都需要非常高的精度的应用来说尤其重要。这些分析可以派生出提高精度的进一步的方法,可以更好地校准和补偿机械特性、更好地提供伺服控制,甚至是提出机械部分的改进建议。

提升精度的目标

机器人校准和运动补偿的方案可能因应用环境不同而产生区别。当考虑到这些环境因素时,相应应用的精度需求通常也会更容易实现。在任何情况下,机器人模型都不可能是完美的。但如果就此而不建模的话,所导致的影响会在补偿激活后引发剩余偏差。精度优化的目标是以最小的努力将偏差保持在给定的限制以下。因此,重要的是要了解不同因素带来的不同影响,以便选择最小的补偿函数。要想在机器人位置、速度和工件负载变化很大的情况下实现高精度,则要在测量要求和参数调整方面采取非常严格的要求。但即便如此,在不同情况下的优化工作仍会很难,如果专门针对某个应用来选定关键因素则更容易找到折中方案。

绝对精度

在谈论机器人精度时,一个常被论及的概念便是绝对精度,即实际 TCP 与离线编程时的位置偏差。位置通常是指机器人基础系统或某些定义的对象参考系统。

参考坐标系

这里出现的第一个难点是知道机器人基础坐标系或在现实世界中对象的参考坐标系的准确位置。这个位置并不是那么容易被明确定义的,而且在机器人单元中通常很难被测量。

相对精度

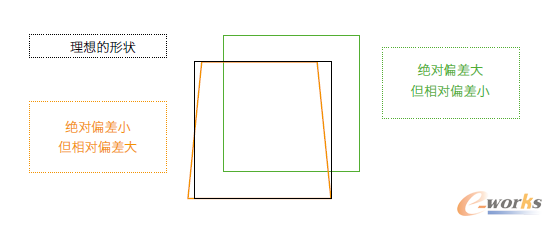

对于许多应用来说,精度的要求并没有那么高。但在对精度要求很高的应用中,需要准确地对机器人的工作区域进行设定。因此在这种情况下,机器人在工作区域内的轨迹运动时精度并不需要那么高。对于需要机器人精度很高的应用来说,传感器系统通常可以消除离线编程的位置和实际位置之间的恒定偏移,偏差则可以通过图像处理系统来测量,同时机器人程序也会相应地改变。在这样的设置中,相对于预设的参考位置来说,在受限区域中需要非常高的几何精度。这是相对于定义点的相对精度,并且可以显著减少达到给定精度所需的努力。

图:绝对偏差与相对偏差

KEBA分析服务

机器人验证服务可以确定影响精度的指标,但如果要想提高精度,还有必要了解导致偏差的原因。消除主要的偏差影响会带来显著的改进。无论是提升校准过程还是重新设计机械部件,这种分析决定了需要改变的关键问题。KEBA提供了验证软件和服务,以帮助机器人制造商获得专业的鉴别能力。

全局模型vs本地模型

当需要定义高精度要求的工作空间时,只需要对该工作空间内的主要偏差进行补偿即可。这意味着校准工作可以大大减少,并且这样做也更适合做补偿。此外,在这种情况下,可以调整参数来补偿未建模的偏差。这就是为什么本地优化可能比全局优化产生更好的结果的原因。但是必须小心处理本地优化时带来的问题:未建模带来的影响可能会导致全局模型的参数不适配的问题。

静态精度和动态精度

经典的机器人校准方法是在静止状态下进行的。同样,提到机器人精度时还会提及一个词叫“重复精度”也只是一个静态特性。静态特性在面向点的应用中很重要,例如取放或点焊应用。在这些应用中,在动作完成点处达到一定的精度就足够了。然而,许多应用需要保持在预设路径上运动期间内的准确性。在动态情况下,会有许多意外的发生。主要可分为伺服系统的跟随误差和机械装置的动态偏差。

补偿的不足之处

一些机械设计可能会让提高精度的努力付诸东流。因为本质上来说,这些设计可以在没有任何传感器反馈或定义的相关力的情况下让机器人进行一些运动。显然,机械臂中任何不够紧密的连接都会妨碍工具的精确定位。齿轮滞后或齿间间隙问题也会导致精度问题。电缆轨道或软管等松散部件也可能会向机器人工具引入可变力,从而降低精度。

作为工业机器人控制领域的专家,KEBA拥有超过30年的行业经验。此次关于机器人精度问题的相关内容是这些年来的技术沉淀和积累。下期内容则将详细介绍KEBA与RV减速机专家 Nabtesco的强强合作。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。