本文为“2022年度中国智能制造最佳应用实践奖”参评案例。本次活动将评选出2022年度,为中国智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

魏桥纺织股份有限公司(以下简称:魏桥纺织)是山东魏桥创业集团控股的上市子公司(股票代码2698),是一家拥有 4 大生产基地,具有全球竞争力的棉纺织企业。魏桥纺织技术实力雄厚,建设的绿色智能化生产线,采用世界最先进的生产设备,并配以强大的大数据平台和先进的管理系统,实现了“生产全程智能化”“控制系统智慧化”“在线监测信息化”“制造过程绿色化”,基本实现“无人化”生产,整体技术达到国际领先水平。公司主要从事纯棉精梳纱、高支高密坯布及牛仔布的生产与销售,包括两纱两布,新型纺纱类及各类差别化新型纤维纱线,高支高密、牛仔布,各类提花面料等十大类2万多个品种,棉纱最高纱支达到500支,坯布最高密度达到1800根,各项质量指标均处于国际先进水平,共有200多项创新成果获得了专利。“魏桥”品牌连续18年入选《中国500最具价值品牌》排行榜,2021年位列第61位;连续两年跻身世界品牌500强。目前,“魏桥”牌产品以其档次高、质量好、规格全的优势覆盖全球120多个国家和地区。

图1 魏桥纺织股份有限公司

二、企业在智能制造方面的现状

魏桥纺织的“基于工业互联网的绿色智能纺织工厂”项目全部采用世界最先进的生产设备,并配以强大的大数据平台,真正实现了首家全流程智能化纺纱工厂。本项目建立了完整的连续化纤维流衔接系统,创建了全流程节点装备在线检测系统和数据流高效传输与融合及智能管控系统,首次完成全流程纤维流传输无人化;根据不同工序产品特殊形态,结合AGV智能机器人、智能连接装置等,接通工序间物流断点,研发智能上包、并粗间智能运输、管纱按质分流输送等技术,本项目实现纺纱车间纤维流的智能化精准衔接。

该项目首次实现全流程各节点装备实时在线采集与调控。通过实时采集产品质量、设备状态数据,获取问题并预警,由大数据中心指导当下解决问题,保证纤维制成率与生产效率。通过生条棉网质量在线监测,细纱生产管管监测,筒纱按质码垛等技术,建立了质量可追溯体系。

项目首次建立数据流在线处理与智能化管控系统。基于全工序在线监测系统,采用5G高速网络对检测数据实时保真传输,通过全流程软件设计实现数据处理与挖掘,对工艺需求点进行实时人工干预;结合专件、设备数字化管理以及海量在线生产数据,快速判断并预警失效专件或设备;在线分析空调能耗、制成率等生产数据,宏观智能化管控车间运行。

项目通过建立产品、工艺、设备等全系统大数据平台,设计“订单-选点排产-工艺优选-生产加工-产/质量标识-产品交付”的工作流程,为智能纺纱产品标准化、产能最大化、生产持续化、质量平稳化打下扎实基础。目前,该项目已申请专利42件,其中发明专利17件,授权12件;软著12件;企标3项;论文3篇。项目实现产值27543万元,利润3652万元,税收2122万元;树立了纺纱行业的智能化标杆,也为纺织领域的智能化模式探索提供借鉴。

三、参评智能制造项目详细情况介绍

1. 项目背景介绍

作为国民经济和社会发展的支柱产业,我国纺织工业正面临着前所未有的挑战。一方面,东南亚、南亚、非洲等国家和地区的基础设施逐步完善,劳动力成本低廉的优势凸显,成为纺织产业的新兴地,逐渐蚕食我国的低端市场。另一方面,随着新工业革命、工业4.0等战略的持续推动,欧美各国纷纷在重点领域率先展开了学术研究与工程实践。德国联邦教育与研究部组织推动了未来纺织研究计划,其致力于推进德国生产技术纺织品,非织造布和复合材料的现代价值网络。受国际市场对新疆棉的抵制、国内品牌发展空间压缩的影响,在构建“双循环”新发展格局的要求下,全球的纺织产业与贸易格局正在重塑。

新一代科技革命带来发展新机遇。从纺织工业的发展来看,大数据、物联网、云计算等新兴网络信息技术正在与纺织工业碰撞出新的火花,并逐渐涌现出“大规模服装定制”、“精准个性化营销”与“机器人制衣”等新形式与业态。从企业运营模式的角度来看,服装生产企业大规模个性化定制已在进行试点,其采集款式数据、工艺数据、流行元素数据等海量数据,自动匹配海量设计组合,直接与市场和用户实时对话,实现服装大规模个性化定制;纺织制造企业随着数据化、信息化的建设,以智能制造技术为依托,构建全流程智能化管理体系,进一步优化生产流程、降低成本、提高运营效率,被认为是纺织产业转型的必然选择。

2. 项目实施与应用情况详细介绍

(1)项目建设方案

项目以打造纺织行业智能化转型新样板,助推中国纺织行业智能化发展为目标,重点解决传统型纺织业数字化、物流自动化的技术瓶颈,通过纤维流断点的研发应用,在线质量监测断点技术的攻克,细纱管管在线检测技术的应用,I3.0 系统等的应用,大幅提高了产品质量和工作效率,使企业形成低成本、高质量的运转优势,为客户带来更高性价比;带动设备厂家技术的提升和共同发展,具有积极的产业推进作用。

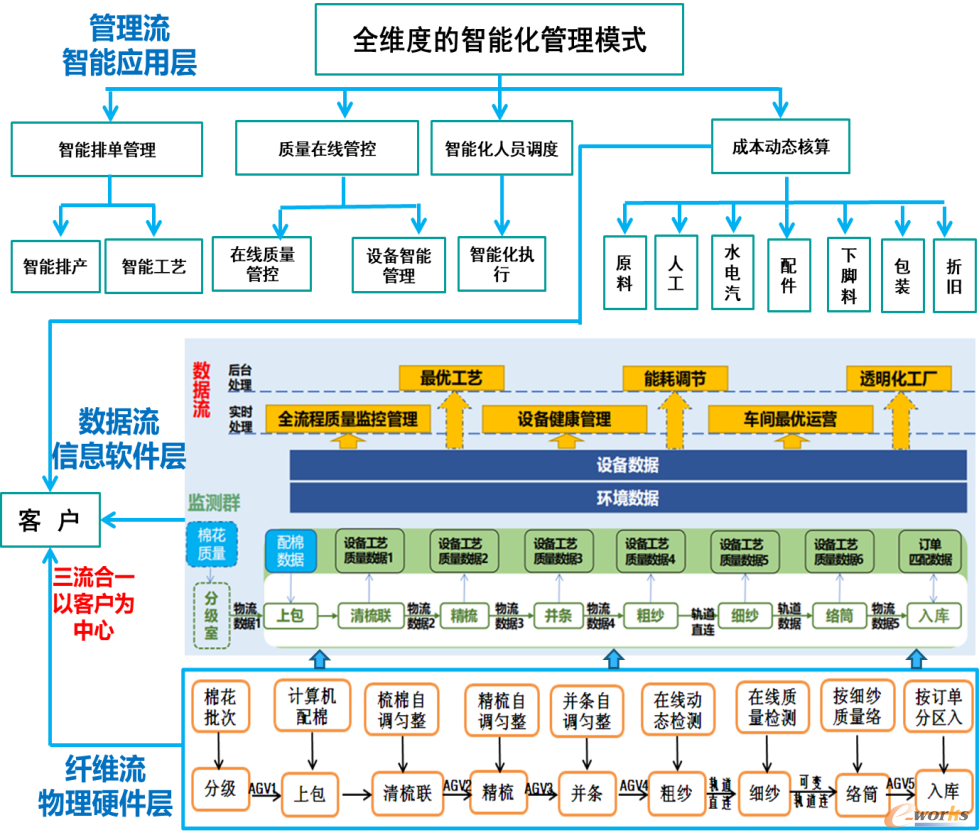

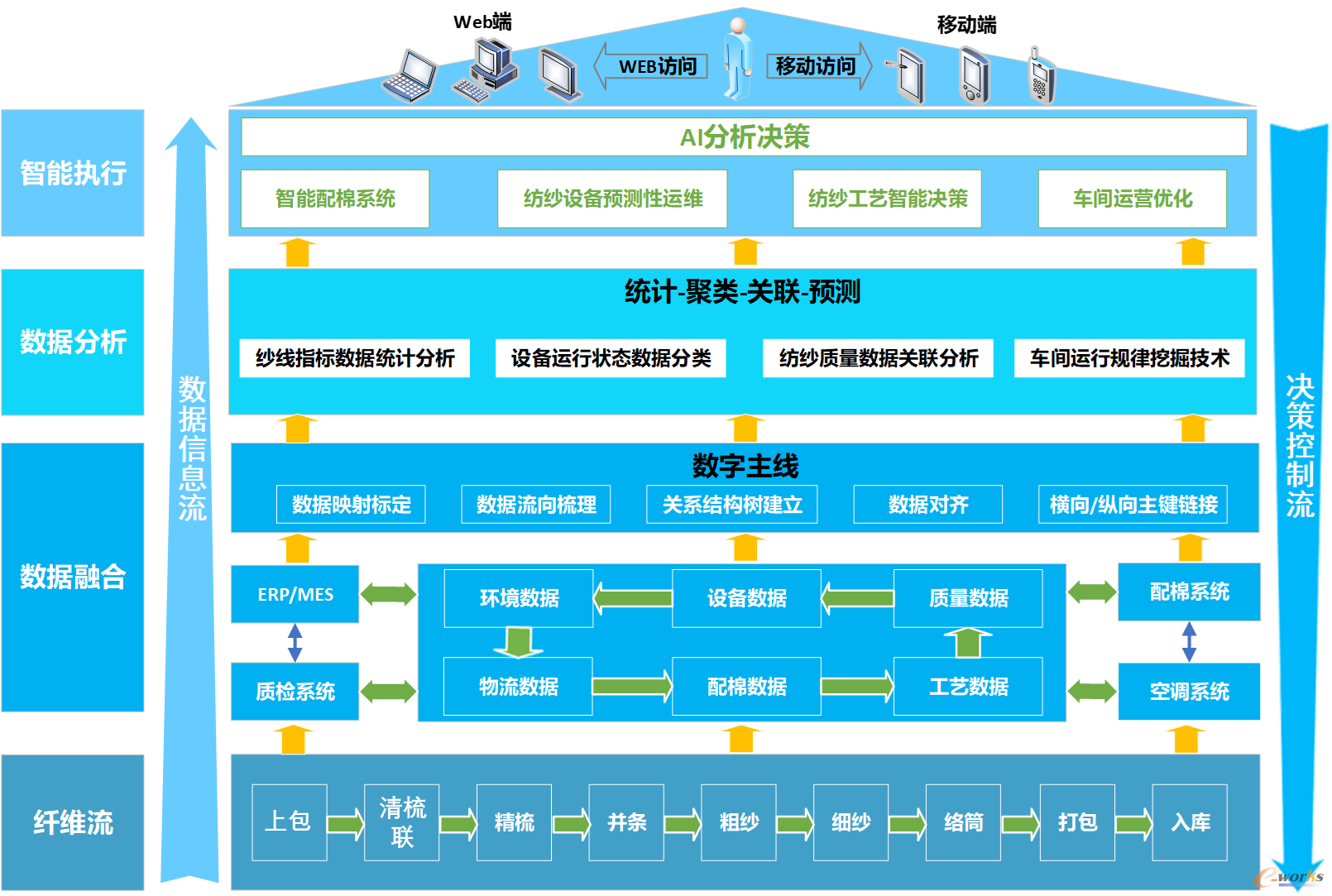

图2 全维度的智能化管理模式

具体做法如下:

第一,实现全流程纤维流传输无人化。纤维流断点技术的攻克,使传统的人、机、料、环、法的生产模式转变为以魏桥I系统为指挥中心,由生产者终端手环、落地终端接收指令的智能化管理新模式,有效降低生产过程中人为性质量问题出现的概率。

第二,实现全流程各节点装备质量实时采集与调控。在线质量监测断点技术的攻克,实现了在线质量监控、预防、分析为主的无实验人员参与的管理模式对传统的日常检查、停机取样试验管理模式的替代,有效避免了各种人为因素(如目光差异,人为误判)等对品质判定的干扰,确保了产品品质的稳定性。

第三,建立数据流在线处理与智能化管控系统。数据流断点的技术攻克,有效激活了以往只是沉淀在报表中或者技术人员和管理人员大脑中的各种数据和经验,通过将经验数据固化,并集成融合应用于产品生产全过程管理中,从而将数据赋予了更大的价值,使传统的质量管理、人工统计分析、考核模式转变为依托大数据的智能决策、智能执行的管理模式,设立了多重预警机制;实现了从智能排单、质量在线管控、智能人员调度、成本动态核算为一体的全维度智能质量管理模式。

(2)项目建设情况

1) 全面实施数据化、信息化改造,奠定智能化基础

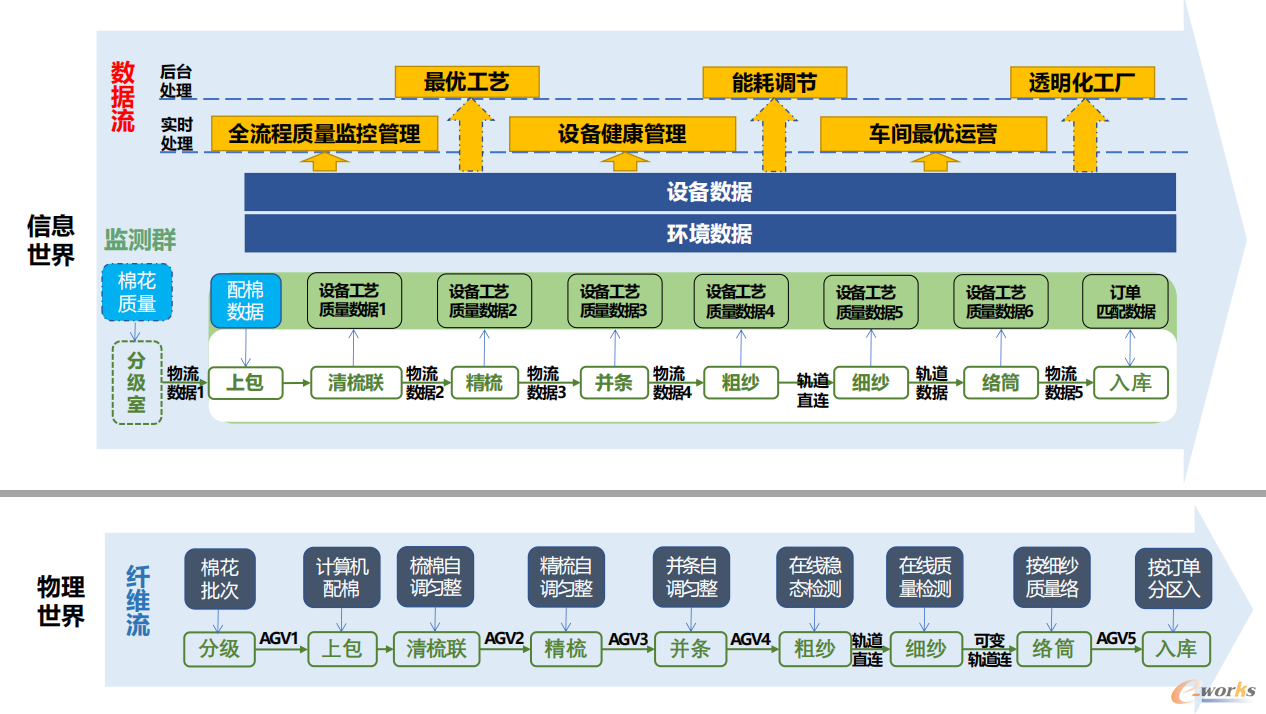

全部采用国内外最先进的硬件设备,设备单机自动化、信息化程度高,但智能化体系运行还难以实现;根据公司对“智能化的发展战略及系统规划部署,公司联合东华大学及经纬、环球设备厂家进行数据化、信息化及物流体系软硬件的深度研发;通过底层无缝化纤维流再建,AGV 智能机器人开发、智能连接装置等技术手段,彻底打通了各工序间纤维输送的高效智能化运输链;对纤维流在各节点生产过程中数据进行全流程实时在线采集与监控,打通了产品全生产周期数据链,建立大数据中枢管控平台,实现纺纱全流程生产的透明化与可追溯;并在纤维流与数据流的基础上,开发智能排单、质量在线检测与监控、智能人员调度、成本动态管控、智能执行等应用模块,形成实时闭环管理模式;为构建智能化管理体系奠定了基础。

图3 全面实施数据化、信息化改造,奠定智能化基础

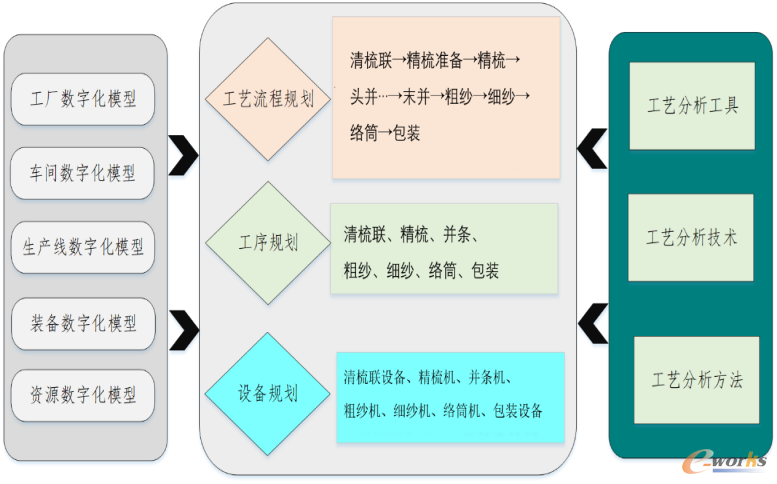

2)实现全流程订单、工艺、质量智能管控

建立工艺大数据库:结合公司生产规模大、品种多这一优势,建立工艺数据信息平台,实施工艺智能化管理;由原来下达订单必须有专门的配棉员、工艺员进行人工配棉及工艺设计方式;变革为接到订单信息,电脑自动配棉、智能优化上机工艺的模式;大大提高生产效率,降低用棉成本、稳定产品质量。

图4 实现全流程订单、工艺、质量智能管控

实施订单智能管控:从ERP系统接单开始,系统内两条逻辑主线并行,一条明线是全方位、立体化的订单管理;暗线是以工序为单位的实时成本分析,以订单生产推进为主,以工艺、质量、配棉、设备状态为分支,可以实时跟踪订单生产全过程,一键查询订单全线数据。

实施生产质量在线管控:根据设备在线质量检测的断点,研发实施在线质量检测监控,重点是结合订单质量标准,逐级分解各项质量指标,设置指标报警值,与系统在线监测的合格率数据对比,系统会自动显示红色报警,并通过智能手环发送报警信息,达到实时监控快速响应的目的。实现以班组、车间、分厂为单位的综合质量指标报表,及绩效考核依据;使技术人员及时发现质量数据差异,处置质量隐患;增强全员竞争意识及工作主动性,提高全员质量过程管控能力。

图5 BS架构

3)推进供应链协同,全流程对接响应

精益化管理是公司核心竞争力之一,随着纺织信息技术、数字化发展以及智能设备发明,公司依托上下游客户,协同创建一体化管理模式,实现上下游客户与企业的共赢。

(3)重难点问题及解决思路

1)再建无缝化纤维流

纺纱工序主要包括:配棉→上包→清梳联→(精梳准备→)精梳→并条→粗纱→细纱→络筒→包装→入库→出厂。项目依托设备的自动匹配纺纱生产需求的AGV机器人、RFID射频识别技术、工序间搭建自动输送线、立体仓库等,实现数字化工厂的第一步。纺纱的智能化生产设计了多流程工序的配合,各工序集群分布,半成品以条筒、管纱及筒纱形式传递,在工序之间产生桥接,满足了工序内自动识别以及开停机等连续化生产需求。实现含直接或间接连接(小车智能输送)系统,搭建智能工厂纤维流的无缝化衔接。

图6 再建无缝化纤维流

2)部署数据流行动基础与智能化执行

由“I系统”算法及其结构再造升级为“I3.0系统”,其实现了多维度数据信息采集、交换及分析,实现了以订单流程为核心的“智能调度”,为生产、管理、决策等提供参考。厂长不进车间就可通过远程控制系统随时看到生产现场、订单完成、设备运转状态、温湿度等整个生产流程情况,实时跟踪管控,PDCA持续改进,管理效率提高30%以上。

图7 部署数据流行动基础与智能化执行

基于所有纺织作业信息系统采集数据的项目及属性,对多源异构的装备、工艺表单、监测时序、纱线图像等数据进行分布式抽取;构建多源数据的集成模型,建立多维度数据描述模板、纺纱数据仓库,集成全流程纺纱过程数据;纵向建立各工序数据关系结构树,横向链接对齐全流程数据,实现全流程数据的一对一或一对多关联,建立纺纱全流程数字主线。

图8 全流程数字主线

3. 效益分析

1)实现全流程智能化管理、生产运营水平全面提升

企业自主研发智能纺织I系统,构建魏桥特色的工艺、质量、设备、配棉等专家知识库;搭建纺纱全流程智能化检测与监控管理系统,设立多重预警机制,实时全方位、立体化订单管理和实时工序成本分析;真正实现从智能排单、质量在线管控、设备预测性维保、智能人员调度、成本动态管控为一体的全维度智能管理改革。具有工艺流程简单、生产效率高、成本低、能耗低等优点;废水、废气、废渣达标排放;噪声源能够得到有效控制。体制合并精简50%,用工减少80%,用工达10人/万锭,基本实现“无人化”生产。整体技术达到国际领先水平,项目分别荣获第九届全国纺织企业管理创新奖、第六届山东省企业管理创新成果奖。

图9 实现全流程智能化管理、生产运营水平全面提升

2)企业效益大幅度上升,竞争实力显著增强

智能化工厂运行后的经济效益:对比普通环锭纺,同生产规模、同品种、同时间;实现年总产值同比提高33%;实现利润总额同比提高242.39%;实现税收同比提高88.1%;实现利润率同比提高10.1个百分点。智能配棉降低配棉等级0.5级,生产效率同比提升37.5%,产品研发周期缩短35%,能源利用率同比提高20.5%,不良品率同比降低36.3%,纱线质量2018乌斯特公报5%-50%的条干水平同比提高15%,纱线强力同比提高21%,包装成本降低15%,产品质量100%的可溯源;企业竞争实力显著增强。

图10 企业效益大幅度上升,竞争实力显著增强

3)形成系列技术成果,引领行业智能化创新

该智能化项目创造发明专利16件,授权13件;实用新型2件;软件著作权8件,企业标准3项。基于5G技术,软件与硬件的深度集成与融合,全流程在线实时数据集成分析与管控,助推了智能化、信息化、数字化建设及管理模式的变革;为“十四五”时期纺织行业智能化发展提供了很好样本,实现了良好的开端。纺织行业在公司组织召开现场会,参观学习推广魏桥全流程智能化管理体系。作为全球最大的纺织企业,魏桥纺织为整个纺织行业特别是棉纺织企业转型升级、高质量发展发挥了积极的示范引领作用。