引言

煤化工企业在化学生产中,以煤作为主要的原料,从而向城市的运行和工业的生产,进行天然气、燃气的供应。在科技不断进步的今天,为了提高煤化工企业的生产质量和效率,充分引进了现代化技术的应用,比如说DCS技术。DCS系统在运用的过程中,要结合实际的生产需求,进行不断地优化和升级,确保其具有更加稳定的运行状态和更高的使用效率。

1 DCS系统在煤化工企业中的应用意义和价值

对于煤化工企业而言,整个生产环节可以分成两个阶段,即反应以及合成阶段。依靠反应塔的媒介反应,对于所形成的聚合体进行洗涤、加压、冷却,并运用吸收剂,在吸收饱和以后,获得饱和溶液。通过对饱和溶液的解析,从而达到生产目的。在这一过程中,DCS系统应用能够实现良好的控制作用,充分发挥系统优势,促进整个生产流程的优化和完善,提高生产的精确度,因此在煤化工企业中,DCS系统具有较高的应用意义和价值。

首先,DCS系统的稳定性好,同时可靠程度高,能够为煤化工的生产流程的安全性保驾护航,提高生产效率。

其次,DCS系统在控制方面具有较高的水平,能够实现对生产各个环节的集中控制,减少人为操作,确保生产效能。

最后,通过该系统,能够强化煤化工生产的监控力度,对煤化工不同的生产环节分设不同 的管理台,开展控制管理工作,由总控制台负责总体的监控工作[1]。

2 煤化工企业DCS升级改造的实践

2.1 项目概况

榆林煤化有限公司一期锅炉建设于2009年,到2020年其所使用的和利时DCS系统经过连续十年的运行,由于软件版本低,并且运行平台停产,能以确保整个系统网络结构的稳定性,软硬件较容易出现故障,不利于装置的持续稳定运行,所以需要进行优化升级。

升级时间要求为10天左右,在对老系统升级的基础上,要实现公司内一期、二期锅炉所有控制系统的整合。由于厂家所提出的方案无法满足公司具体的升级要求,因此,相关的技术人员在自主研究的基础上,提出硬件分步升级的方案,即对于系统组件,不进行一次性升级,而是先对必要的软硬件部分进行升级,之后在后续的使用过程中,针对故障处理较高的硬件, 进行新版本的更换。在与厂家沟通以后,确认该方案具有可行性[2]。

2.2 项目成本

本次项目共节省了工程师站及其授权4套,操作员站及其授权8套,577块I/O模块生命周期延长了2.25年(2020年10月至2022年12月,按照当前运行情况,还能够延长3年生命周期,暂不计入节省费用),结合我厂情况,厂家建议I/O模块寿命周期10年。

2.3 主要技术内容

将一期老系统进行升级,让其和二期系统版本保持一致,并对6套独立的DCS系统进行整合,从而打造一套DCS系统,开展集中操控,有效减轻工艺监盘人员数量与工作压力,提高了系统维护与操作的便捷性。

由于二期DCS系统是当前最新版本与网络架构,因此基于二期DCS系统,通过管理域的构建,将其他DCS系统网络并入到二期DCS网络结构中,构成一个大型的DCS系统。由于一期I/O设备库存备件、现存大多数I/O模块,具有正常的使用性能,因此在此次项目升级中,只针对一期CPU、总线分配器等机笼部分老旧DCS系统硬件进行升级优化。并对底层I/O模块开展性能测试,对于性能下降的部分,进行备件更换,重点关注负责重要设备控制的I/O模块,从而提高库存备件的利用率,让I/O模块具有更长的生命周期。对DP总线、终端匹配器等其他附件,开展彻底点检,确保其安全性。

本次DCS系统升级优化工作,在厂家的配合之下,在大修的十天内完成了全部的升级工作,并随着系统投入运营两年以来,有效地降低工作强度,工艺反应操作便捷性高,并未发生系统故障。

2.4 主要科技创新

在一般情况下,控制系统升级主要就是针对软硬件,进行整体上的升级,或者仅仅刷新固件版本。在本次项目中,进行全新升级方法的提出,即逐步升级,也就是只对一些较为重要的控制软件和硬件进行升级,实现对于较大数量的底层硬件的保留,在后续的使用过程中,结合其具体的应用情况,再逐渐更换底层硬件。在这一方法的运用之下,能够有效地缩短升级所 需要的时间,使得底层设备具有更强的使用寿命,有效地控制一次性的投资成本,从而对以后的系统升级,提供了全新的思路。

在该方法提出之前,厂家向我公司提供了两种方案。第一种就是进行FM最高版本的升级,能够维持网络结构不变,进行软硬件版本的更换,这种方法将会带来大量的成本消耗,同时缩短使用周期,无法针对现存的系统问题,实现有效地解决。第二种方案就是将所有的系统都升级到K系列,并完成全部设备的更换,这种方法不仅不利于设备的正常运行,需要较长的施工周期,同时还会增加一次性成本。

因此,为了满足现阶段的升级改造需求,就提出了逐步升级法,分阶段进行整个系统的升级。

首先对于低版本的硬件,升级到K系列,只需要进行CPU部分硬件的更换,下层I/O卡能够有效兼容K系列,不需要更换。同时将一期与二期锅炉DCS系统进行整合,让其形成一个锅炉DCS系统,具有统一性,从而建立统一的数据平台,服务于三套锅炉装置,提高装置数据采集的便捷性。要做好I/O模块的点检,并通过具体模块位置的调整,对于不稳定的模块进行更换,确保其不会对设备的运行造成影响,提高运行的可靠性。在后续的应用过程中,结合具体模块的运行情况,对其进行在线的升级和更新,能够在最大程度上,让其获得更长的使用时间。升级前后系统结构见图1-6。

图1 原1/2号锅炉装置系统结构图(服务器/客户端结构)

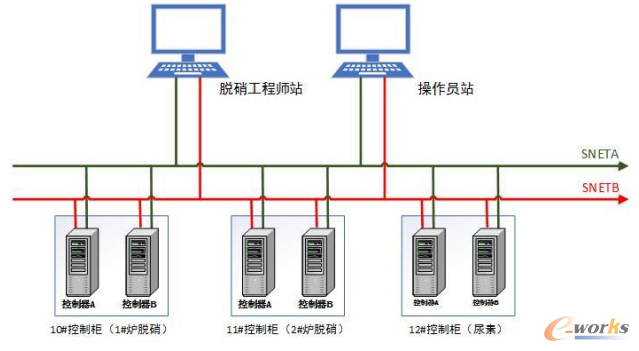

图2 原1/2号锅炉脱硝装置系统结构图

图3 原1/2号锅炉脱硫装置系统结构图

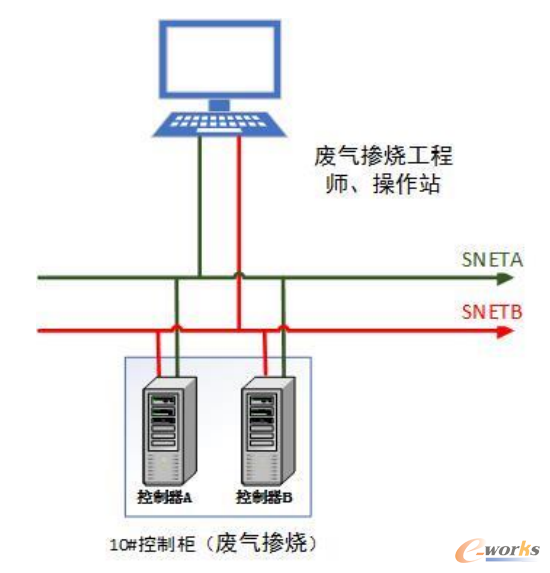

图4 原1/2号锅炉废气掺烧装置系统结构

图5 原3号锅炉废气掺烧装置系统结构

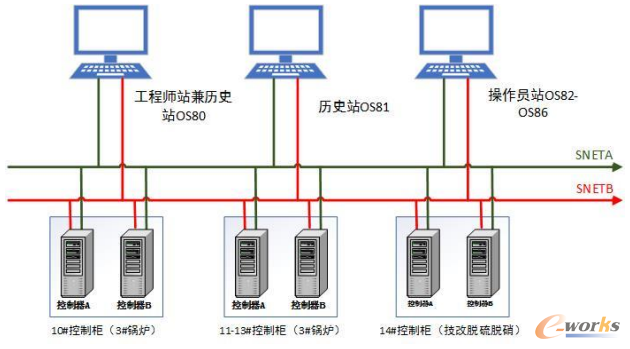

图6 升级优化后3套锅炉所有装置DCS系统结构(对等网络)

2.5 项目建设效果及评价

自投入应用以来,整个系统运行稳定性良好,并未发生故障问题,但是在本项目众所运用的升级方法,对具体的系统软硬件自身的兼容性,提出了一定的要求,因此并不适用于全部的控制系统,在后续的推广应用阶段,必须要明确所升级的系统,能够符合软硬件兼容条件。

3 煤化工企业DCS系统的优化管理

当前,在煤化工企业对于DCS系统的应用中,存在着部分问题,具体体现在如下几个方面:

第一,通信上的问题,比如说经常出现通信的不稳定和中断。随着DCS系统在企业中的深化运用,导致系统通信量不断加大。在DCS系统的影响之下,通信信息传输的稳定性难以保证,甚至可能会带来安全事故,造成一定损失。因此为了确保系统信息传输的稳定性,就可 以采取标签名称等方式,对其进行优化和完善。

第二,系统安全问题。在DCS系统应用的过程中,系统故障难以避免。由于系统自身抗干扰能力的存在,因此如果遇到不合理的配置,或者是初始化错误等问题,就会带来抗干扰故障,对系统的运行造成不利的影响。面对系统安全问题,要通过科学的措施,做到具体问题具体分析,并且做好日常的检修,及时发现和处理问题,提高系统运行的有效性。

第三,警报系统问题,如报警设置过多或过少、报警不及时等问题。在DCS系统中,警报系统作为重要内容,能够在系统发生故障以后,及时地通过警报,通知相关人员进行故障的 处理。当前DCS警报系统的性能有待提升和完善,通过参数的调整,不断地提高智能化管理水平[3]。

3.1 强化系统维护

针对DCS系统的日常应用,要加大管理力度,推进维护工作的开展,通过系统的持续优化,保障系统运行的稳定性,确保其作用的发挥。首先,针对DCS系统建立健全相关的管理制度,完善管理流程,确保各项工作的落实。其次,有效控制温度,保证DCS系统的运行环境,具有合理的温度,温差要控制在五摄氏度以内,为系统的运行,提供优质的运行环境。最 后,重视系统的防尘工作,针对室内控制系统,定期做好清洁,防止由于灰尘的存在,影响系统的正常运行。另外,要定期进行电阻检测,将其控制在1欧以内,确保防静电功能的实现。

3.2 强化预防维护

预防维护工作就是依靠定期检查的开展,确保各项维护工作的落实,有效防止系统故障的产生。预防维护工作涉及到如下的内容,其中包括对于系统电源、通信网络的检查和测试,检查维修控制站和操作站,为系统创造良好的运行环境,确保其属于正常的运行状态。同时还包括接地以及供电系统的检查,对供电能力和电阻,做到进一步明确。依靠预防维护工作的定期开展,能够提高系统运行的稳定性。

3.3 加强故障的诊断和处理

在煤化工企业中,虽然定期针对DCS系统,进行相关的检查和维护工作,但是依然容易产生故障问题。为了防止由于故障的出现,阻碍企业生产活动的顺利开展,就要在发现故障以后,第一时间进行上报,维修部门获得故障信息,以此为根据,尽快地提出应对的方法和处理的措施,实现对系统问题的有效解决。DCS系统内部存在警报系统,因此能够实现自我诊断,在系统出现故障以后,做到及时的察觉,并马上确定故障的位置。依靠系统的自我诊断,能够及时应用修复措施,实现对于故障的修复。相关的工作人员要重视起对系统的故障维护工作,能够清楚地解读系统警报的含义,确保系统功能的正常发挥。在接收警报以后,立即进行相应的处理,有效控制故障问题对系统运行的影响。通常情况下,在产生系统故障以后,要明确故障的具体原因。如果是人为因素所导致的故障,比如说在数据输入工作中产生的失误,可以立即进行调整,减少故障所带来的损失。另外,要充分运用DCS系统的自我诊断功能,对故障发生的位置进行确定。如果属于系统内部故障,就要在具体情况的基础上,对于软件和硬件进行检查,判断出现问题的位置,并提出相应的处理方案。DCS系统具有一定的复杂性,因此在具体应用的过程中,必须要重视其日常的检查和维护工作,防范故障问题的出现。

4 结语

通过本次DCS系统的升级,从整体上促进了网格结构的优化,并实现了分散DCS系统的统一建设,让其成为一个总的监控平台,提高维护和操作的便捷性,确保锅炉装置控制系统的稳定运行。通过全新的升级方法,能够在短时间内,满足系统当前的升级要求,不会对装置的正常生产造成不良影响,同时还能够有效地控制成本投入,让设备具有更强的生命周期,符 合本公司锅炉装置DCS系统的升级目标。

参考文献

[1]陈菲.煤化工企业中集散控制系统常见故障问题及解决[J].中国石油和化工标准与质量,2019(19):139.

[2]严绪安.试论DCS自动控制系统在煤化工企业生产中的应用及维护[J].数字技术与应用,2019(05):39.

[3]杨卫强.大型煤化工企业DCS系统网络安全设计[J].仪器仪表用户,2019,26(06):14.

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。