本文针对某型机设备维护舱门,研究设计了一套简单、稳定、可靠的飞机舱门收放机构。为验证维护舱门机构设计的可行性,完成气弹簧的工作特性曲线的确定,借助Altair公司的MotionView软件建立了维护舱门多体动力学模型,完成了气弹簧的工作特性曲线的确定,并利用该数据完成了维护舱门的仿真分析,对收放机构设计方案进行了有效地验证以及维护舱门开关门过程中人员操作分析。

1 引言

为给人员及设备进出设备舱提供通道,减少维护准备时间,在机身下部水平面43框-46a框之间设计下翻式门梯合一维护舱门。舱门开口大小为1180mm×766mm,开启角度为60°。同时作为中部设备舱内系统设备的维护通道,维护人员进出时需携带设备重达100kg,因此维护舱门需具有良好的踩踏性能。

鉴于舱门为下翻式开启,考虑到人员操作的安全性与可行性,要求解锁后收放机构能保持舱门处于稳定状态不会开启,且在舱门开启过程中收放机构能够提供一定的阻力使舱门缓慢打开,关闭过程中能够提供一定的助力辅助操作人员关闭舱门。另外,设备维护舱门与舱内机载设备围成的区域近似闭合,所余空间极度狭小。针对上述情况,专门研究设计了一套简单、稳定、可靠的飞机舱门收放机构并对其进行了多体动力学分析。

2 收放机构设计方案

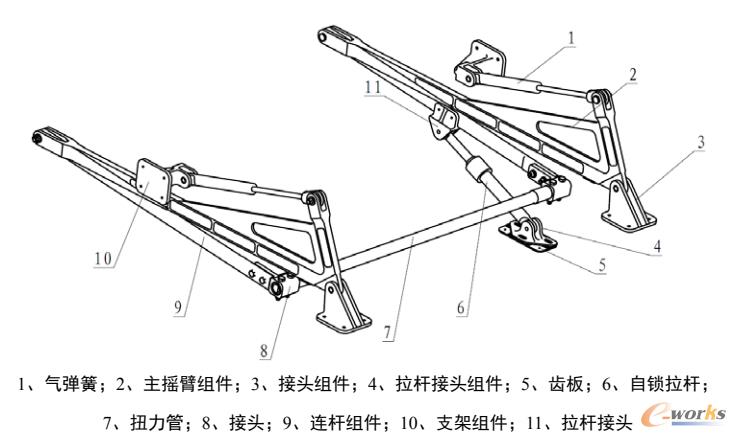

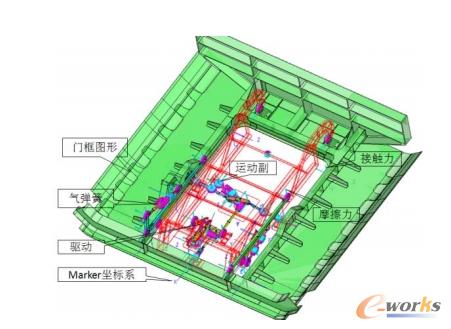

收放机构设计方案参见图1,飞机舱门收放机构由气弹簧1、主摇臂组件2、接头组件3、拉杆接头组件4、齿板5、自锁拉杆6、扭力管7、接头8、连杆组件9、支架组件10、拉杆接头11组成。除自锁拉杆6在门体单侧布置外,其余气弹簧1、主摇臂组件2、连杆组件9等均为对称布置。

图1 某型机维护舱门收放机构设计方案

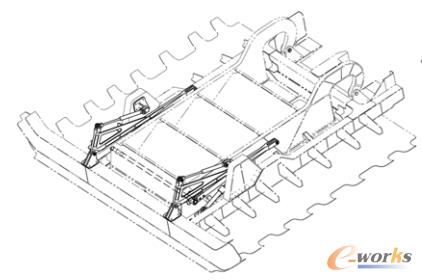

维护舱门关闭状态下收放机构位置如图2所示,从图2可知,扭力管7穿过门体下部,通过接头8与连杆组件9进行固联。扭力管7可绕门体进行旋转。主摇臂组件2呈L型设计,通过螺栓、槽型螺母分别与连杆组件9、气弹簧1以及固定在门框上的接头组件3进行铰接。气弹簧1另一端与固定在门框上的支架组件10进行铰接。至此,收放机构完成了与门体、门框的连接,通过调整气弹簧1公称力值大小,可实现舱门解锁后不会自由落下。

图2 维护舱门关闭状态下收放机构位置图

此外,在连杆组件9与门体之间连接有自锁拉杆6,自锁拉杆6通过拉杆接头11与拉杆接头组件4实现了与连杆组件9、门体的铰接,拉杆接头组件4下表面为齿形板与固定在门体上的齿形5板进行配合连接。通过调整拉杆接头组件4在齿形5上相对配合位置,可实现对舱门开启后连杆组件9与主摇臂组件2长杆之间的角度的调整。

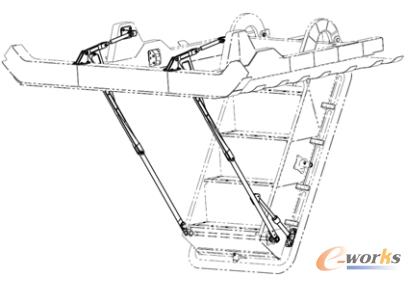

维护舱门开启状态收放机构位置如图3所示,从图3可知,舱门开启后连杆组件9与主摇臂组件2长杆之间的角度为180°,此时舱门收放机构、门体、门框呈三角形结构,稳定性较强,有较好的踩踏性能。

图3 维护舱门开启状态下收放机构位置图

舱门达到开启状态时气弹簧1与主摇臂组件2短杆位于一条直线上,此时气弹簧1对门体没有力矩的作用。这样设计的好处在于舱门开启状态的保持不依赖于自锁拉杆6,自锁拉杆6上不受其它作用力,仅起到防止人为误操作使舱门状态发生变化的作用,可有效的提高自锁拉杆6使用寿命。

另,舱门关闭状态下,气弹簧1呈自由状态,且与主摇臂组件2短杆有一定夹角;当舱门逐步开启后气弹簧1逐渐压缩,为舱门打开提供阻力,使舱门缓慢打开。相反当舱门关闭时气弹簧1逐渐升长,为舱门关闭提供助力。

3 维护舱门动力学建模

为验证维护舱门机构设计的可行性,完成气弹簧的工作特性曲线的确定,需借助MotionView建立维护舱门多体动力学模型进行仿真分析。

维护舱门多体动力学模型采用CAD建模方法,利用CAD软件Catia建立的维护舱门三维模型,赋予每个零件材料属性,测量每个零件的质量、质心坐标以及质心转动惯量,直接输入到MotionView中,定义各运动体之间的运动关系,建立维护舱门多体动力学模型。

刚体建模首先要画出维护舱门运动机构的拓扑关系图,确定各零部件连接次序和方法,检查运动系统的自由度,并基于原有设计的Catia模型,整理维护舱门模型各运动体的质心,质量,惯量,铰接点及定位点的坐标,形成EXCEL文件,将图形转换成H3D文件,整理维护舱门的各种运动输入条件。

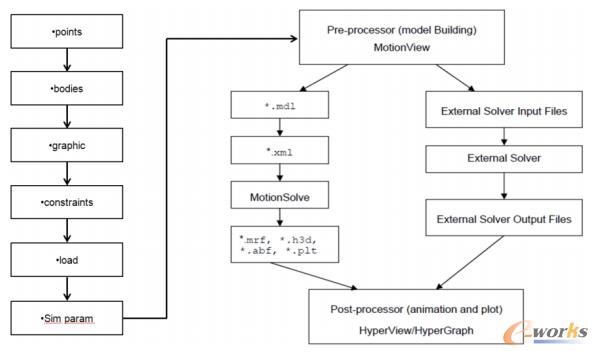

刚体建模的一般顺序为点(point)-体(body)-几何(graphic)-铰接(joint)-运动(motion)/力(force)-参数设置(dataset)-输出(output)。

维护舱门刚体模型中共包含24个物体,并根据维护舱门各运动部件连接关系在维护舱门刚体模型中建立了33处铰接、2个运动驱动,其中各机构连接使用的铰接副有旋转铰、平移铰、球铰、圆柱铰等;运动驱动为内手柄的位移驱动、手柄盖的位移驱动。

为更加真实的反映各个铰接和物体的受力情况,维护舱门刚体模型中考虑了连接物体之间的摩擦力。摩擦力通过子系统的方式创建,通过在子系统中对静摩擦系数、动摩擦系数、动静摩擦转化速度和摩擦力作用半径等参数进行设置,完成铰接副上摩擦力的添加。

图4 多体建模流程

此外,根据维护舱门实际操作步骤确定动力学模型的运动仿真工况为:手柄盒解锁(0-0.5秒);手柄盒打开(0.5-1秒);打开手柄(1-2秒);门正常打开(2-4秒);人推门至打开状态(4.5-6秒);关门(13-17秒);驱动手柄锁门(19-21秒);手柄盒关闭(21-21.5秒);手柄盒锁定(21.5-22秒)。根据上述方法建立维护舱门多体动力学模型,如下图所示。

图5 维护舱门多体动力学模型

4 气弹簧工作特性曲线的确定

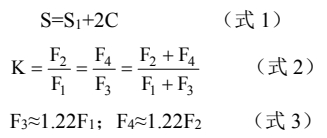

根据压缩气弹簧技术条件可知:气弹簧的工作特性曲线主要由气弹簧最小伸展力F1、最大伸展力F2、最小压缩力F3、最大压缩力F4及行程S确定。其中:

式中:S1—气弹簧的使用行程,mm;

C—气弹簧的备用行程,一般取3mm-10mm,本文取5mm;

K—气弹簧的弹力比率,一般取1.1-1.4,本文取1.4。

根据维护舱门动力学模型计算可知:维护舱门完全开启时气弹簧的使用行程S1=94mm,故确定气弹簧行程为95mm,根据式1可知气弹簧行程S为100mm。

考虑到当维护舱门解锁后直接落下存在一定的安全隐患,故气弹簧的最小压缩力应能满足维护舱门解锁后舱门保持静止。

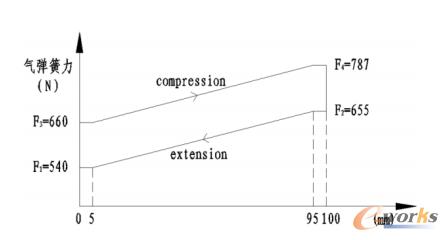

将维护舱门动力学模型中气弹簧活塞杆与套筒进行固定连接,打开手柄使维护舱门解锁,此时由于气弹簧活塞杆与套筒无相对运动,维护舱门保持静止,气弹簧活塞杆上所受的推力为660N。根据牛顿定律可知:此时气弹簧活塞杆上所受的推力即为气弹簧最小压缩力F3的最小值,本文中F3取最小值,故F3=660N。根据式2、式3可得:F1=540N、F2=655N、F4=787N。最终,确定气弹簧工作特性曲线如图6所示。

图6 气弹簧工作特性曲线

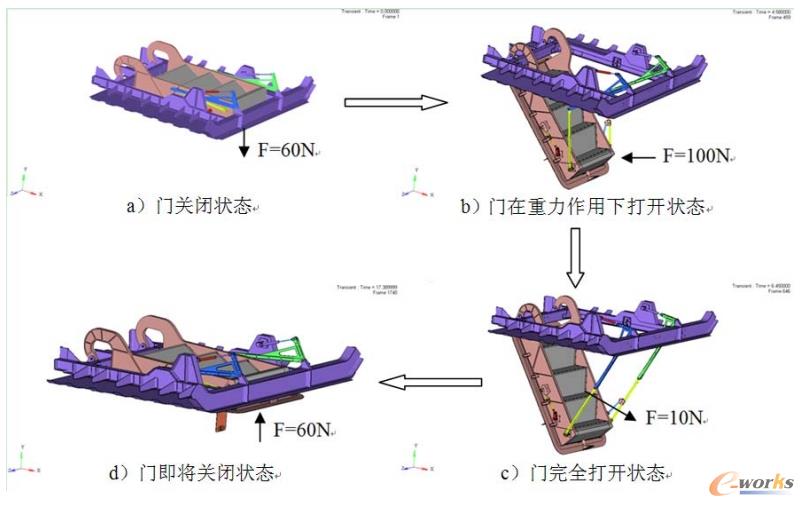

5 维护舱门多体动力学计算结果

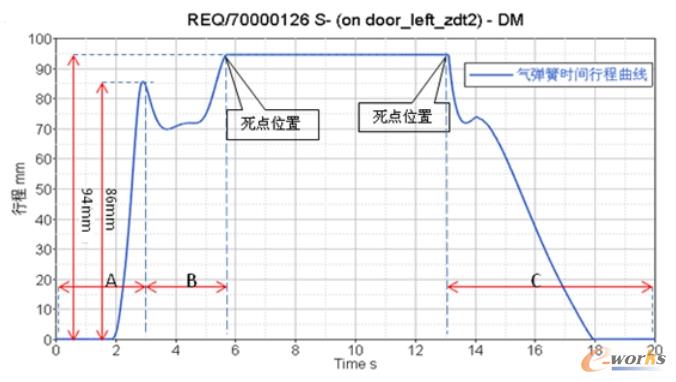

根据维护舱门多体动力学计算结果,维护舱门解锁完成后,舱门保持静止,需要人为提供60N的拉力使门打开,当舱门开启3°-5°时,可撤去60N拉力,此时舱门在重力的作用下打开,由于气弹簧产生缓冲阻碍门打开的力,门缓慢打开,并最总悬停在空中,保持静止,需人为给100N的力推门至完全打开,自锁拉杆锁定门体;关门过程需解锁自锁拉杆,并提供10N的力推动联动机构,门体向上弹起,并保持静止,此时需人为提供60N向上的推力与气弹簧的伸展力共同作用使门关闭。维护舱门开关过程如图7所示,气弹簧时间行程曲线如图8所示。

图7 维护舱门开关过程

图8 气弹簧时间行程曲线

维护舱门开门过程中,气弹簧的时间行程为A段,行程为86mm,并没有达到气弹簧的最大行程量,说明门处于半打开悬空状态;在外力作用下将门完全打开为B段,此时达到气弹簧最大行程量94mm;关门过程为C段,关闭过程中,气弹簧行程逐渐变为0mm。

6 结论

1)通过MotionView软件对舱门收放机构设计方案进行了动力学仿真分析,分析结果表明:①收放机构设计方案简单、可行,能满足维护舱门使用要求。②在该收放机构作用下,维护舱门的开启、关闭人员操作力值合理,在可承受范围之内。

2)借助软件分析可有效的对产品设计方案进行验证分析与模拟人员操作情况,从而避免反复设计、节约设计成本、缩短研发周期。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。