前言

由于产品的多样性和客户对产品的高度定制化需求,使得产品设计、加工过程需要集多种技术于一体,产品的设计过程变得复杂、加工制造过程也无法连续。企业在进行数字化转型的过程中面临的技术瓶颈也呈现多点分布的态势。设计和制造过程过度依靠人工操作,这是导致离散制造业的数字化应用水平相对于其它行业处于较低水平的根本原因。离散制造业的数字化转型成了当前工业变革趋势下的热门话题,离散制造企业都在尝试通过多种方式和技术实践企业的数字化转型之路。有什么样的途径和方法能快速且行之有效的实现企业的数字化转型,提高生产效率、减少成本、提高产品质量,并且优化供应链和客户体验?答案是没有可以完全照搬的方法,但数字化转型过程中的方法论却是企业可以借鉴和参照的。

维谛技术是数据中心设备提供商,产品种类繁多,产品设计、加工的难度较高,是典型的离散制造企业。企业早年间就已完成了CRM/PLM/ERP等系统平台的实施及集成,但仍然不能适应定制化产品的订单方式。企业已经意识到订单交付过程中产品设计的效率、制造的效率是定制化订单交付的主要瓶颈。提升实现产品设计的自动化程度,制造的智能柔性能力成为企业近年来数字化转型的主要目标。在多年的数字化实践过程中,企业摸索出了一套行之有效的方法论指导企业的数字化转型。本文以产品的电气设计加工自动化为例介绍企业的数字化转型方法。

1 电气设计及制造面临的挑战

一直以来,企业的电气设计开发模式一直采用串行的模式。电气原理的设计、机柜的布线设计以及工艺的装配设计是相互独立、顺序执行的设计过程。在这种设计模式之下容易造成产品设计过程与加工制造过程脱节,使产品的可制造性、可装配性和可维护性较差,从而导致设计改动难度大,产品开发周期长、成本高,而且质量难以保证,甚至有大量的设计无法投入生产,从而造成了人力和物力的巨大浪费。

1.1 设计工具的挑战

传统的电气设计主要是针对设备电气自动控制部分的设计,加工制造部分则主要是线缆的加工和接线的装配过程。在产品的电气设计阶段,由于产品的复杂性,电气控制部分的设计涉及到大量元器件、接线端子,线缆的选型。没有统一的电气设计中心器件库的管控,物料的选型经常会出现问题。另外,在考虑电路控制同时还要依据结构的布局确定电路的物理走线,这又涉及到机电协同的设计过程。没有适用的工具支持,协同设计过程耗费时间量大,且布线的准确性和效率非常低。此外,由于设计与制造脱节,产品设计过程没有充分考虑加工装配的工艺条件,在降成本的压力之下,设计方案趋于复杂化。同时,电气工具的适应性面临无法满足快速设计的要求被放弃而改用CAD工具,只进行图形化的设计。接线图中的电气接线关系需要人工进行对应。在完成接线图绘制后是大量的物料接线表的整理及线缆图的绘制,耗时费力,研发人员加班加点是家常便饭。

1.2 设计协同的挑战

机柜布线过程中涉及到机电协同设计,接线关系要靠结构工程师在电气工程师辅助的条件下完成在3D实体模型中布线。由于走线的灵活性,靠人工走线,走线路径很难做到最优,布线的效率和准确度都达不到期望的要求。电缆图的绘制工作负荷较大且变更频繁,电缆的制图工作赶不上设计变更的变化。

1.3 加工装配效率的挑战

CAD设计的接线图无法自动输出接线信息表,所有材料及BOM信息靠人工进行后续的整理,电缆设计的复杂性也使得自动化的电缆加工设备无用武之地。接线的装配过程中影响装配的因素较多,无法依靠设备实现,装配效率较低,装配的难度较高。

2 采用DFMA的开发模式进行设计转型

DFMA即面向制造和装配的并行设计方法,是DMF和DFA的组合形式。在实现提高生产力和减少新产品的开发时间方面起到了催化剂的作用,其开发形式是把各职能部门的人员团结成一个有凝聚力的团队,DFMA核心和宗旨是“我们设计,你们制造,设计充分考虑制造的要求”、“第一次就把事情做对”。DFMA具有四大优点:产品设计修改次数少,产品开发周期短、产品成本低和产品质量高。DFMA常以DFM和DFA一起组合应用。DFM是并行工程技术和方法的一种,DFX、DFMA、LCED都是并行工程的技术和方法。DFX,是Design for X,DFX的分类取决于X的含义,X可以代表产品生命周期中的某一环节,面向产品生命周期各个阶段、环节的设计,如加工、装配、使用、维修、回收处理等,X也可以代表决定产品竞争力的因素,如时间、成本、质量、环境等,X同时也可以代表某一技术领域的能力,利用钣金加工,电气装配等。这一类DFX可以统称为面向产品竞争力的设计(DFC Design for Competitiveness)。

DFMA是工程设计制造的组织形式和敏捷的设计方法,采用DFMA的理念进行产品的设计是企业数字化转型的方法论。通过DFMA的方法实际上也是数据驱动模式的设计,通过面向对象的设计需求进行快速的迭代设计。维谛在DFMA并行工程中首先识别出企业需要构建的核心竞争力点,也就是DFX中的X——面向制造的钣金加工,面向制造的电气装配及线缆加工,是当前企业要面临突破的能力。X还要聚集在时间,成本和质量。

2.1 工业知识与工业软件的结合是DFMA实施的保障

DFMA的设计只是指导企业的方法论。工业软件的深层次应用才是DFMA行之有效的保障。面向制造的设计对设计和制造端都提出了较高的要求。基于模型的设计、制造资源信息、工艺制程信息、闭环的验证能力、快速协同的能力,这些能力是DFMA方法应用中必须具备的条件。没有工业软件及信息技术的坚实的保障,DFMA是无法跑在高速公路上的。

工业软件及信息技术只能是DFMA应用的底座,工业知识与工业信息软件及技术的融合才是DFMA的高速引擎。构建企业级的基于模型的设计,企业的产品设计专家库、工艺信息库、设备信息库、构建快速的设计导入制造的能力,都是实施DFMA过程中企业要打造的软实力。没有工业知识的软件是没有灵魂的空壳,是无法产生效率驱动力的。

企业在工业软件的选择上要采用理性的评估,并非越贵越好,适合企业的才是合理的选择。工业软件与工业知识的深度融合,工业软件与异构信息平台(PLM/ERP/MES)的打通是形成设计驱动的关键。

从以上可以看出,DFMA的应用是一项庞大的系统工程。方法论、工业知识体系、工业软件、信息平台缺一不可。

2.2 识别企业关键制程能力,构建具备竞争力的制程能力

制程能力是企业核心的制造能力。工业产品技术、信息技术、互联网的普及使得数字化应用在离散制造业得到了较为广泛的应用。工业软件、PLM/ERP/MES等系统的应用已经较为成熟。在这种环境下,各企业之间在产品技术、工具软件、信息技术的应用上很难拉开大的差距。对于传统的设备制造企业,产品的技术不再是企业核心竞争力,各企业将目标转向核心业务的交付能力上。企业在产品关键零部件的柔性制程能力才是企业的核心竞争力。它体现了企业全流程的数据整合能力,制造链的整合能力,资源的整合能力,设备、材料、人工的最大利用率。整合是指设计过程、工艺过程中、设备及物料、人员配套等全过程的整合能力,是制造过程中成本、时间和效率的综合管理和控制能力。数字化时代背景下,制程的核心竞争力需要借助数字化的信息技术与工业软件及工业设计的知识进行深层的融和应用;采用工程设计的模型和算法,基于大数据的推演,在数千种工况中快速的基于工业软件选择最优的路径或资源的匹配;基于工业软件及自动化设备的闭环回归的控制能力,实现制程全过程的最优资源、最优路径、最优工艺方式的智能制程;形成从设计到制造的全过程的自动连接;基于零部件订单的交付需求,自动匹配最佳的资源和最优路径。

如何识别哪些是企业必须要打造的核心制程能力呢?一般会有以下几个判断:(1)占产品成本比重较大的物料;(2)具备自动化制程潜在能力的物料的加工,业界有自动化加工的设备及工具的基础;(3)零部件的现有加工周期较长,成为企业订单交付的瓶颈物料。

电气设计及电缆加工一直以来都是维谛技术产品交付过程中的瓶颈。从接线图的设计到自动布线,线缆出图,到线缆的加工,接线的装配几乎都是手工处理,在加工过程中人为因素,设计的验证,生产的验证都会涉及电气设计及电气部分的加工。由于涉及物料的复杂性及机电协同的设计和加工,长期以来自动化的程度一直较低,成为影响企业产品交付过程中的瓶颈。

2.3 智能电气制程能力解决方案

采用智能电气设计方案之前由于产品的复杂性及降成本的要求,电缆的设计复杂性,专业的电气设计软件很难适应。研发采用ZWCAD软件进行接线图设计,电气设计仅限于接线图的绘制,接线表的信息需要手工整理,机柜布线基于PTC的CABLING。接线图采用CAD平台没有电气属性及连接关系,CABLING布线功能没有3D电气模型的支持,导致布线的走线需要手工布线,布线的效率及设计质量较低,电气设计部分成为产品设计周期的主要瓶颈。制造端的自动加工设备也很难发挥作用,电缆的加工效率大大的降低。

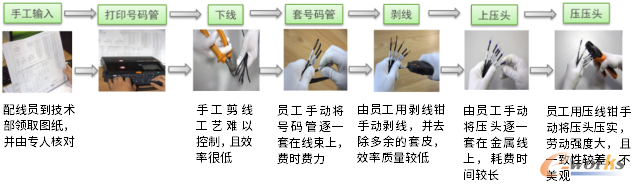

图1 数字化方案前电缆加工现状

针对当前的困境,企业确定了提升企业电气设计及制造全过程的自动化、智能化能力的目标,打造自动电缆加工及装配的制程能力。识别出从原理图设计到接线图、自动布线及自动电缆图到线缆自动加工及装配全过程的自动化关键能力。

实现全过程的自动化需要企业打造的关键能力包括:

●动态的器件中心库,包括器件的技术参数、属性、图章等,采用IEC标准符号,增强图纸可读性;确定接线图章;统一接线图生成方式确保开发人员在线选择正确的器件及线缆的信息。

●采用专业的电气设计软件,为电气的自动布线对接电气连接信息,基于工具算法进行自动优化走线。

●构建具备电气管脚信息的3D器件模型库,在结构模型装配过程中确保电气关系的自动连接;结构工程师不需要理解接线的原理,只关注走线的方式及主线的最优路径;实现最简捷的机电协同方式。

●自动输出接线表、电缆图,提高设计效率的同时,保证文档输出的质量。

●统一电气设计的标准,简化电缆的设计。

●自动输出下线表、订板图,为产线装配提供装配工艺指导。

图2 数字化电气设计平台实施的要素

为保证目标的落地实施,企业成立由电气设计专家、制造工艺、IT信息化及工具开发供应商组成的攻关小组,全面进行方案地摸索和实施。从试点产品的选择,电气设计工具选型,电气设计标准的制定,电气工具的设计效率定制化改造(企业的电气信息库与电气设计标准嵌入到电气设计软件当中),实现自动化的电气设计功能。为保证自动化功能的落地效果,选用典型产品进行闭环的生产验证,确保目标的可达成性。

项目实施后,从电气设计到电气装配制造实现全流程自动化过程。电气设计前后的效率和质量得到了大幅的提升,仅一条产品线的电缆加工生产人员从之前的5人减少到2人,每台机柜的布线,可以减少30M。电缆图自动化绘制达到80%,电气设计的相关图纸都可以自动生成。制造端可以直接根据设计输出的图纸进行线缆的加工,无需再次进行加工数据的整理。接线装配可以按钉板图进行线缆的预制装配,装配的自动化能力有了质的飞跃。

表1 传统设计方式与自动化设计方式的区别

3 结语

离散制造业实现智能制造没有捷径可行,企业必须具备一支拥有工业技术及信息技术和工匠精神的团队,脚踏实地、一步一步的打造企业关键的制程能力,逐步形成企业核心的竞争力。企业对全局的技术、资源、数据、工具及系统的整合能力,才是当下离散制造业企业要重点关注的数字化能力,也是有效实施数字化转型的通途。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。