本文考虑冷却系统安装点动刚度和发盖锁扣安装点等效静刚度的性能,以质量最小化为目标,利用OptiStruct对某电动车GOR进行拓扑优化,结果表明优化后的结构满足刚度目标,同时也实现了轻量化。

1 概述

进入21世纪后,中国汽车产业经过十余年的快速发展,民用汽车保有量快速增长,据公安部交管局统计,截至2017年3月,全国汽车保有量达到2亿,然而与发达国家的人均保有量相比还比较少,我国汽车市场仍然有很大的发展空间。但是我国已经面临了诸如交通、环保和能源等一系列社会问题。在国家越来越重视节约资源、节能减排和循环经济的政策指引下,新能源汽车和汽车轻量化成为汽车行业发展的新方向,国内外大量的汽车厂商和初创公司投入到了新能源汽车的研发与生产,然而目前的新能源汽车市场还处于发展的初级阶段,要想在有限的市场中占得一定的份额,必须以较低的成本和较短的时间周期内开发出具有竞争力的产品。

随着计算机仿真应用的普及,基于有限元分析的结构优化逐渐在汽车开发中得到广泛的应用,利用优化技术,设计人员可以在兼顾多项指标的同时,设计出轻量化的产品,优化驱动设计的理念得到了研发人员的认可,并开始在汽车研发中起到越来越重要的作用。拓扑优化能在新产品的设计前期得到材料最佳分布方式,给设计人员很好的启发,甚至直接得到最优的设计方案。本文利用Altair公司旗下OptiStruct优化工具对电动汽车GOR结构进行拓扑优化,考虑冷却系统安装点的动刚度以及发盖锁扣安装点的等效静刚度,最终得到满足刚度要求的轻量化结构。

2 优化模型的建立

本文中主要考虑关于GOR的性能是冷却系统安装点的动刚度和发盖锁扣安装点的等效静刚度,因此以这些工况为基础进行优化设计。其有限元模型建立在BIG(Body in grey,body structure including the window screen)模型的基础上,利用模态频响来计算GOR上安装点的动刚度和等效静刚度。

本文中GOR采用PA66+GF50材料,利用注塑工艺制造,材料基本属性为:密度为1.6e-09 Ton/mm3,弹性模量为9800MPa,泊松比为0.39。

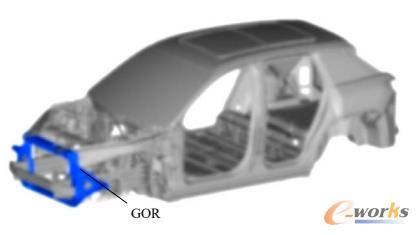

图1 BIG有限元模型

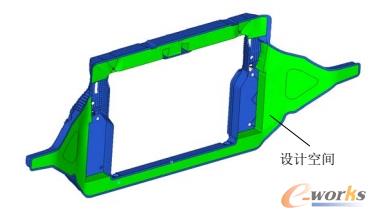

2.1 定义设计空间

由于整车的空间布置与附近部件安装点位置已经确定,为避免对其他部件更改,GOR的布置空间与相关安装点保持原设计,而考虑到GOR利用注塑工艺,所以GOR本体外表面结构也已经确定下来,结构优化也就转变为对GOR内部筋的优化。设计空间见图2。

图2 GOR设计空间

2.2 定义响应及优化目标

由于要考察GOR上安装点的动刚度和等效静刚度,在优化模型中将冷却系统安装点在0~400HZ单位激励下的模态频响位移作为响应,评估其动刚度,将发盖锁扣安装点在0.1HZ单位激励下的模态频响位移作为响应,评估其等效静刚度。对每个位移响应定义下限值作为优化模型的约束。

将设计空间的单元质量作为响应,并将质量最小化作为优化问题的目标。

2.3 设置优化参数

考虑到实际制造的可行性,对设计变量设置制造约束和尺寸约束,GOR采用注塑工艺,在设计变量中定义拔模方向,定义生成筋的最大尺寸和最小尺寸,考虑到GOR的结构特点,定义对称约束,基于整车Y0面对称。

在OptiStruct中拓扑优化中采用SIMP算法,该算法一个主要思路便是通过引入罚函数,罚函数的值越大,越能得到材料密度为0或者1的优化结果。OptiStruct中使用DISCRETE离散度参数,控制单元收敛到材料密度为0或1的趋势,减少0-1之间的过渡材料,对实体单元优化时推荐采用DISCRETE=3

[1]。

3 拓扑优化结果

经过45步的优化迭代,得出最优的材料密度分布,以0.3作为密度阈值,显示出材料密度大于0.3的材料分布。如图3所示。从结果可以看出,材料分布路径比较清晰,拔模方向和结构尺寸也满足制造要求,是可行的优化设计方案。此时的冷却系统安装点动刚度曲线和发盖锁扣安装点等效静刚度同样满足设计要求。

图3 GOR拓扑优化结构

4 结论

通过使用OptiStruct进行拓扑优化,形成了GOR的结构优化设计,既满足结构安装点的刚度目标,又最大限度的减轻了结构质量,这为整车及零部件的轻量化设计提供了很好的借鉴,更重要的是可以在设计的初期寻找到最佳解决方案,消除经过初始设计,然后“反复试错”的设计循环,大大减少零件开发时间,最终实现低成本、高效的快速轻量化设计。

5 参考文献

[1] 洪清泉 赵康 张攀 等编著《OptiStruct&HyperStudy理论基础与工程应用》 机械工业出版社 2012

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。