汽车玻璃升降导轨以塑代钢成为汽车轻量化发展的一种趋势。运用HyperMesh前处理、OptiStruct求解,对塑料导轨进行非线性有限元模拟,研究滑块处于极限位置时塑料导轨的强度和刚度,再经过拓扑优化和多次结构修改设计,最终设计出满足所有性能指标的塑料导轨。研究结果表明:塑料导轨相比金属导轨减重46.9%,且结构满足所有性能指标。

1 概述

目前,汽车车门玻璃升降导轨材料均为钢材,其密度大,比重重,易生锈

[1]。升降导轨通过导轨安装孔与车门钣金件连接,导向轮通过自攻螺钉与导轨连接,因此,导向轮基座变形前后法线夹角较大,影响车门玻璃升降的平稳性,且升降导轨上导向柱处受力较大,在玻璃的长期往复运行下,导向柱的可靠性降低,从而影响升降导轨使用寿命

[2-3]。

本文借助HyperMesh对汽车玻璃升降导轨总成进行前处理,运用OptiStruct求解

[4],选取材料非线性和几何非线性有限元仿真分析方法,考虑三种极限工况(上止点堵转、下止点堵转、中导轨扭转载荷),对玻璃升降导轨进行以塑代钢结构仿真设计,最终满足所有性能指标,实现导轨本体减重46.9%。

2 玻璃升降导轨前处理

2.1 模型对比

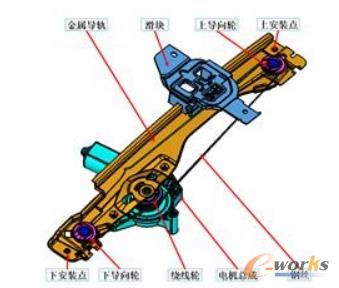

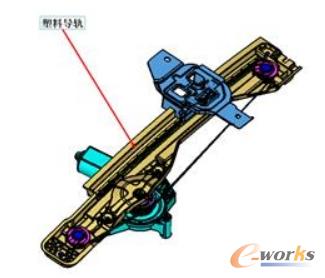

玻璃升降导轨金属结构几何模型如图1所示,导轨以塑代钢结构几何模型如图2所示。

图1 玻璃升降导轨金属结构几何模型图

图2 玻璃升降导轨塑料结构几何模型图

2.2 网格划分

由于塑料导轨结构复杂,且局部有渐变料厚,若抽取中面,可能会丢失一些局部特征,对结果会有一定的影响,因此,塑料导轨采用二阶四面体渐变网格单元,单元尺寸为0.8~1.5mm;其余部件采用中面、六面体及二阶四面体单元进行网格划分,单元尺寸为0.5~2.0mm。

2.3 材料与属性

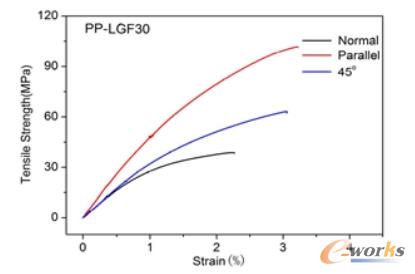

计算中所使用的材料参数见表1,长度单位为:mm。塑料导轨本体材料真实应力-应变关系曲线如图3所示,考虑玻纤取向的影响,因此,其弹性模量选择玻纤45°方向。

表1 材料参数

图3 塑料导轨本体材料真实应力-应变关系曲线

2.4 边界条件及载荷工况

与车门钣金件连接点采用固定约束,除螺钉螺栓连接采用绑定约束外,其余零部件之间的相互关系定义为接触。

在上、下滑轮两侧、电机总成钢丝处施加与钢丝绳方向相同的力;在电机质心位置施加与电机重力相等的力,分析工况为上止点堵转、下止点堵转、中导轨扭转载荷。电机堵转力矩为12N·m,上止点堵转时,上钢丝绳拉力为电机堵转力T=12N·m/0.0203m(绕线轮半径)≈591N,下钢丝绳此时只有弹簧的弹力约为20N

[5]。

3 分析结果

3.1 塑料导轨初版数据

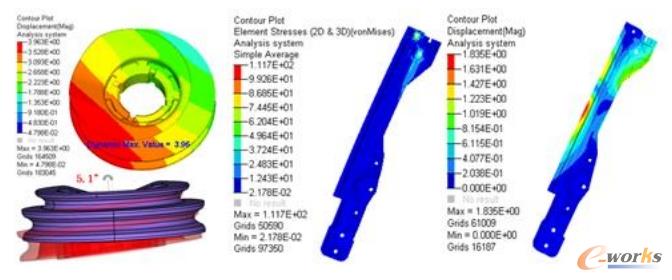

通过有限元仿真分析,塑料导轨初版数据分析结果如图4所示:

图4 塑料导轨初版数据分析结果

由图4可以看出:导向轮基座变形前后法向夹角为5.1°,大于目标要求5°;导轨最大应力为112MPa,大于其拉伸强度60MPa;中导轨扭转载荷工况,导轨侧向刚度为1.84mm,大于目标要求1.25mm。所有分析指标均不满足要求。

3.2 塑料导轨拓扑优化

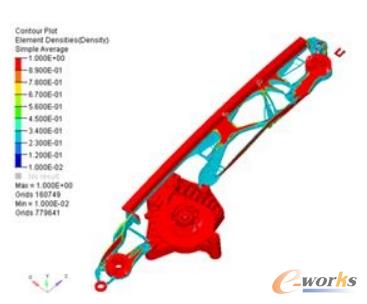

根据塑料导轨现有造型,考虑与环境件的安装位置,将导轨分为设计区域和非设计区域,其结构如图5所示。通过控制条件(各个工况下的位移变形及材料拉伸强度)和约束条件,总体目标为设计区域体积最小,得到拓扑分析结果,如图6所示。

图5 拓扑优化模型图

图6 拓扑优化材料密度分布云图

图5中青色部分为非设计区域,黄色部位为设计区域。由图6可以看出:塑料导轨下止点堵转工况区域需增加支撑,空缺部位较多的部位可根据模具成型工艺进行填料处理。

3.3 塑料导轨结构改进方案

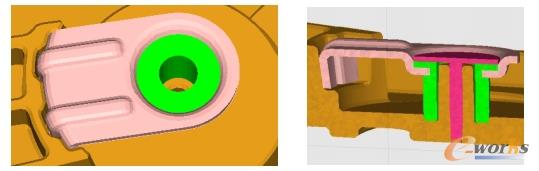

更加拓扑优化结果,从力的传递路径角度出发,塑料导轨的最终结构如图7所示,其分析结果如图8所示。

图7 塑料导轨的最终结构

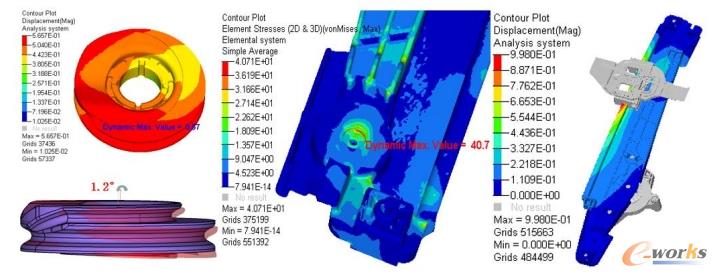

图8 塑料导轨优化结构分析结果

由图7可以看出,导向轮将钢丝的拉力传递给金属垫片,金属垫片再将力传递给导轨本体及导向轮安装孔,既抑制了导向轮的翻转,同时增大了力的接触面积。由图8可以看出,该结构设计满足所有性能指标,且该结构相比金属导轨减重46.9%。

4 分析与结论

运用HyperMesh中的OptiStruct求解器可对汽车玻璃升降导轨以塑代钢结构进行拓扑优化和非线性有限元分析,从而指导产品结构设计,最终满足所有性能指标,且该结构相比金属导轨减重46.9%。分析结论表明:

(1)塑料导轨优化结构,导向轮基座变形前后法向夹角为1.2°,低于目标要求5°;

(2)塑料导轨优化结构,导轨最大应力为40.7MPa,低于其拉伸强度60MPa;

(3)塑料导轨优化结构,中导轨扭转载荷工况,导轨侧向刚度为1.00mm,低于目标要求1.25mm;

(4)塑料导轨优化结构相比金属导轨减重46.9%。

5 参考文献

[1] 黄春田.汽车玻璃升降器轻量化的设计.汽车零部件[J],2016,(11):46-49.

[2] 杨琳.车门玻璃升降器理论研究综述.汽车技术[J].湖南农机,2012,39(11):107-108.

[3] 黄宇流.车门玻璃升降器的设计及运动仿真.无锡太湖学院学士论文[D],2013,(5):22-23.

[4] 王钰栋,金磊,洪清泉,等.HyperMesh &HyperView 应用技巧与高级实例[M]. 北京:机械工业出版社,2012,(08):325-331.

[5] 周余瑾.汽车玻璃升降器设计研究.湖南大学硕士学位论文[D],2011,(10):9-10

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。