在某车型开发初期,采用有限元方法对排气系统吊耳位置进行了仿真分析。首先在Altair公司的HyperWorks软件中建立精确的有限元模型,计算整个排气系统的自由模态,并通过平均驱动自由度分析方法(ADDOFD)优化排气挂钩的位置;然后通过对理论挂钩位置进行约束模态分析、动态力分析、静态力分析、传递率分析等最终确定具体的挂钩位置。结果表明通过有限元分析可以为排气系统吊耳位置的选定提供较好的设计依据。

0 引言

近年来车辆NVH性能逐步成为消费者评判一款车型好坏与否的标准。通过大量的实践研究,汽车排气系统对车辆的NVH性能有着十分重要的影响。该系统直接与发动机相连,发动机工作时的振动会通过排气系统直接传递到车身,进而引起车内的噪声与振动,因此在设计阶段就对排气系统进行优化设计以避免产生大的噪声与振动显得尤为必要。本文通过有限元方法建立了带简化动力总成的排气系统模型,首先对挂钩进行了位置优化,然后通过分析约束模态、动态力、静态力、传递率等来综合评估挂钩位置的合理性,对存在问题的地方提出了改善方案,为排气系统前期设计带来了很大的方便,提高了设计效率。

1 排气系统平均驱动自由度分析

1.1 排气系统有限元模型

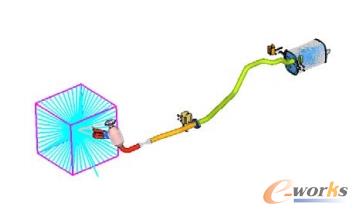

排气系统主要由三元催化器、波纹管、消声器、连接管道、连接法兰、橡胶吊耳、挂钩等部分组成。催化器与消声器使用壳单元建模,用刚性单元在质心处配重,确认总成质量与实际质量保持一致;波纹管使用CBUSH单元建模,赋予轴向的拉伸刚度、横向平面的弯曲刚度与纵向平面的弯曲刚度;连接管道使用壳单元模拟;法兰与挂钩使用六面体单元模拟;橡胶吊耳使用CBUSH单元模拟,并赋予相应的刚度值;动力总成系统使用PLOTEL及刚性梁单元模拟,且在质心处赋予转动惯量;发动机悬置在质心处使用CBUSH单元模拟。具体模型如图1所示。

图1 排气系统模型

1.2 平均驱动自由度分析

ADDOFD方法通常用于模态测试,希望结构的悬挂点是位移振幅最小点,选取振动位移最小的点,以此预先确定悬挂点位置。

假设单点激励,根据多自由度系统模态分析理论,响应点I和激励点p之间的频率响应函数为:

式中,φlr是第I个测点,第r个模态阵型系数;Mr和εr分别是模态质量和模态阻尼比。如果激励力的频率为ω,则近似有

对于线性系统,位移响应的幅值和频率响应函数的幅值成正比,进一步假设阵型以质量矩阵归一化,各阶模态阻尼近似相等,则

定义第j个自由度的平均驱动自由度位移为

ADDOFD(j)可以用来预测j自由度在一般激励情况下(在某个频率范围内的所有模态均被激发)的位移大小。如果仅仅测试一阶模态,则平均自由度位移最小的点就位于该一阶模态的节点处。

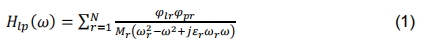

平均驱动自由度分析实质是对所考虑的模态阵型计权累加,通过平均驱动自由度分析可以初步确定排气挂钩的初始最优位置。发动机的转速范围一般为700~6000r/min,对于四缸发动机,频率范围为20~200Hz,因此计算自由模态时,频率范围定义为0~200Hz,不带动力总成计算排气系统的自由模态,并使用平均驱动自由度法确定挂钩初始最优位置,如图2所示。

图2 自由模态结果与吊耳最优位置

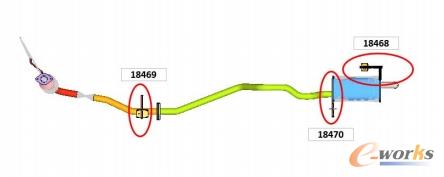

由ADDOFD结果可知该排气系统最优吊挂位置如上图绿色竖线(1234)所示,但是在实际的设计过程中,还需要考虑到排气系统自身的结构特征、地板及底盘部品的安装空间等因素,结合上述条件,初步确定的吊挂位置及对应被动端节点编号如图3所示。

图3 初始挂钩位置

2 排气系统约束模态分析

排气系统与发动机直接相连,发动机的振动会通过排气系统直接传递到车身,从而影响车身的NVH性能,因此在吊挂初始位置确定后,还需进行约束模态分析,以考察排气系统模态是否会跟发动机主要发火阶次及内饰车身骨骼模态产生耦合。

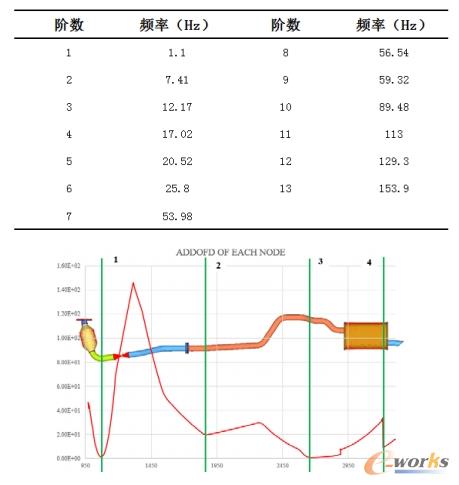

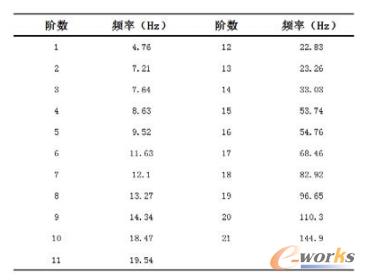

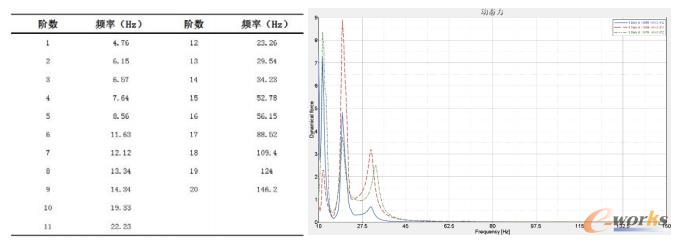

全约束发动机悬置及排气挂钩被动端,求解0~200Hz以内的排气系统固有模态。结果如图4所示。

图4 排气系统约束模态

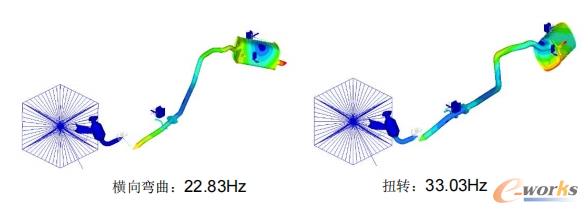

排气系统横向弯曲及扭转模态如图5所示。

图5 排气系统弯曲及扭转模态

该车型发动机怠速转速为750r/min,二阶发火频率为25Hz,四阶发火频率为50Hz;内饰车身一阶扭转频率为28.2Hz,一阶弯曲模态频率为35.3Hz。通过约束模态结果可知,排气系统并未与发动机及车体骨骼模态产生耦合,该项分析判定OK。

3 排气系统动态力分析

动态力分析主要是考察排气系统传递到车体的力,该值越小,说明吊耳的隔振性能越排气系统对车体NVH性能的影响越小,一般该动态力的大小为2~10N,越高级的车该值越小。

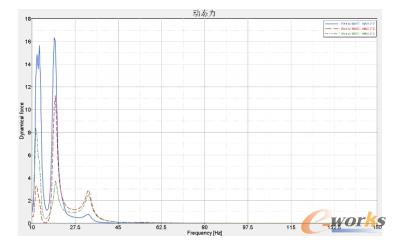

在约束模态求解模型基础上,全约束发动机悬置及挂钩被动端,在动力总成质心处,沿着曲轴旋转方向施加100000N.m的力矩,求解频率为10~150Hz,计算挂钩被动端的动态力。结果如图6所示。

图6 挂钩动态力

由挂钩的动态力的结果可知,编号为18468、18469的挂钩动态力明显超出了目标值范围。其中18468在13Hz时,动态力为15.6N,在19Hz时,动态力为16.3N;18469在19.5Hz时,动态力为11.2N;18470满足目标值要求。

查看固有模态结果在13Hz、19Hz、19.5Hz处的模态阵型,发现18468在NG频率处阵型体现为消声器整体上下模态,且此处挂钩并未处于模态节点处,推测NG原因是由该处挂钩位置不恰当引起,因此改善方案是调整挂钩的安装位置;

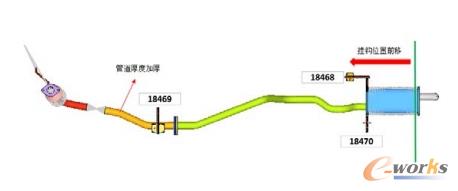

18468在NG频率处阵型体现为靠近挂钩的排气管上下模态,挂钩处于模态节点附近,推测NG原因亦是由挂钩位置不恰当引起,但是此处挂钩由于在设计上已无法变动,因此考虑通过加厚临近排气管厚度来进行改善。具体对策方案如图7所示。

图7 对策方案

对对策后的方案重新计算固有模态频率及动态力,结果如图8所示。

图8 对策方案约束模态及动态力结果

对策后的排气系统横向弯曲模态频率为23.26Hz,扭转模态频率为34.23Hz。

从模态结果可知,排气系统频率未与发动机二阶、四阶发火频率及车身弯曲、扭转频率耦合,判定OK;动态力的结果均在10N以下,满足目标值要求,判定OK。

4 排气系统静态力分析

静态力分析用来考察排气系统在自重条件下悬挂点的受力情况。

在对策后的动态力模型基础上,约束发动机悬置被动端及吊挂被动端,施加1g的重力加速度,考察车体侧挂钩的Z向静态力,结果如图9所示。

图9 排气系统静态力结果

由静态力分析的结果可知,车体侧三个挂钩的受力均小于35N,满足目标值35N要求,判定OK。

5 排气系统传递率分析

排气系统传递率分析主要是为了考察吊耳刚度是否满足要求,吊耳的刚度系数直接影响到传递到车体的力的大小,需选择最优的吊挂刚度系数,以保证最好的减振效果。

衡量吊挂的隔振效果用振动传递率,按照下式定义:

式中,TdB为传递率;Aa为主动侧加速度(排气管侧);Ap为被动侧加速度(车身侧)。

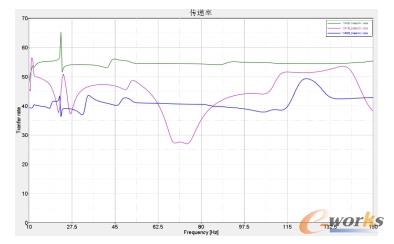

分析时,利用动态力分析的模型,全约束发动机悬置被动端及挂钩被动端,在发动机曲轴中心处施加上下方向的加速度,测量点为吊挂前后两点,输出为上下方向的加速度。

结果如图10所示。

图10 排气系统传递率结果

排气系统主要模态是横向和垂向弯曲,因此,在这两个方向上的振动最为严重,评价传递率时也需要重点关注这两个方向。

一般传递率应大于20dB才能认为吊挂满足要求,且在整个计算频率范围内,传递率线要尽可能分布在目标线上,峰值尽可能少,即模态密度低,如果存在低于目标线的个别峰值,则要查找原因,采取优化措施。

由排气系统传递率结果可知,对策后的三个吊挂传递率均满足要求,判定OK。

6 结论

本文基于有限元方法,运用HyperWorks软件对某款车型的排气系统从吊耳位置优化、约束模态、动态力、静态力、传递率等方面进行了系统性的分析,并对动态力出现问题的地方做出了相应的优化对策,为设计提供了较好的参考。

事实证明利用CAE软件在排气系统早期设计阶段进行仿真辅助分析,能够提高设计效率,避免后期重复试验,节省设计成本,缩短设计周期。

参考文献

[1]宁慧铭,包键.基于 NVH 性能的排气系统悬挂点位置设计.世界科技研究与发展.2011.8

[2]刑素芳,王现荣,王超.发动机排气系统振动分析.河北工业大学学报.2005

[3]刘显臣.汽车 NVH 综合技术.机械工业出版社.2015