随着新能源汽车的崛起,电连接、马达等核心部件的连接器也在迅猛发展,2025年市场规模预计达数百亿元,同比增长率超20%;区别于传统的3C行业连接器,新能源领域的连接器一般都是含铜排或者铝排的塑胶零部件,塑胶材料以PA6/PA66/PBT/PPA/PPS为主,一般含30%左右的玻纤材料,由于工作环境比较恶劣,随着应用经验的积累,现在此类零部件开发过程的大都要进行冷热冲击试验,从-40°到150°不等,循环次数50+,一般在200次左右,这对产品的设计、材料的选型、塑胶注塑工艺等的开发提出了更高的要求。

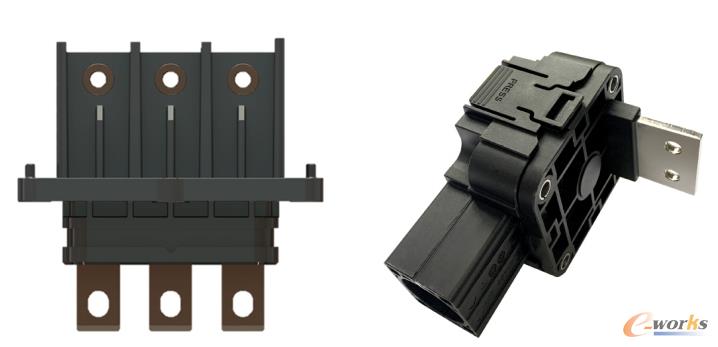

连接器

连接器

因为塑胶材料和铜/铝的热膨胀系数差异较大,比如PA6两者的差异最大能到10倍左右,PPS略好在1.5-3倍,如果基体材料不添加玻璃纤维或者弹性体及增韧剂做改性,冷热冲击试验的过程,塑胶有开裂风险。

如何有效的预测此类产品是否会在冷热冲击过程中有开裂风险是目前行业的一大痛点,传统的开发过程,需要在样件阶段进行冷热冲击物理试验,如果试验开裂,结构变更、模具变更、材料变更等周期长,成本高,如果在开发前期,通过CAE仿真的对产品结构、注塑工艺、材料选型等进行仿真计算,精确的预测开裂风险,可以有效的降低产品后期的变更风险,节省成本并缩短开发周期。

笔者在新能源电连接器领域深耕10年+,此领域CAE仿真分析的方法和过程经过多次迭代,基于最新的仿真分析方法,分析过程主要考虑的因素有:

a.不同材料之间的接触界面,

b.注塑后塑胶收缩的残余应力

c.注塑后玻纤分布

d.注塑后熔接线

e.塑胶材料精确的材料参数(弹性模量、热膨胀系数、应力应变曲线等)

下面针对以上要素,进行了简单开裂模型的研究,总结如下:

1.分析模型及模流结果信息

模型参考,铜材板厚5mm,塑胶材料厚度1mm

模流分析结果

冷热冲击试验要求

-40℃到120℃,每个温度持续30分钟,中间切换10分钟;共200个循环

2.常规分析结果

按照常规的结构分析,默认塑胶与嵌入件紧密结合,不考虑塑胶材料的残余应力,也不考虑玻纤方向导致的模量和热膨胀系数的变化,分析结果如下:

PA6-GF30材料界面绑定分析结果(不考虑残余应力和玻纤分布)

从分析结果可以看出,等效总应变较小,无明显开裂趋势,整体安全。

3.嵌入件与塑胶材料界面研究

电连接器零部件在注塑完成后,除非某些特殊情况,初期塑胶与嵌入件为紧密结合,所以冷热冲击试验初期可默认为绑定(粘结),随着试验次数的增加,热膨胀系数差异导致的应力会随着试验在个别区域两者逐步剥离,所以分析过程需要考虑两者界面变化导致的分析结果的差异,考虑界面剥离后的分析结果如下:

PA6-GF30材料界面分离分析结果(不考虑残余应力和玻纤分布)

考虑界面剥离后,分析结果有明显变化,等效总应变最大数值在孔周边均布,假如开裂则位置塑胶在孔周边,但是方向不能确定。

4.注塑后残余应力的影响

在实际的冷热冲击试验中,产品的开裂结果基本一致,所以前两种的开裂预测是不准确的,要想准确精确预测开裂区域,还需要考虑塑胶成型后的残余应力的影响,分析结果如下:

PA6-GF30材料界面分离&注塑残余应力分析结果

从上面的分析结果可以看出,PA6-GF30材料的开裂趋势为图中红色所示,双孔区域,平行于长边,且分析结果显示,有潜在开裂风险。

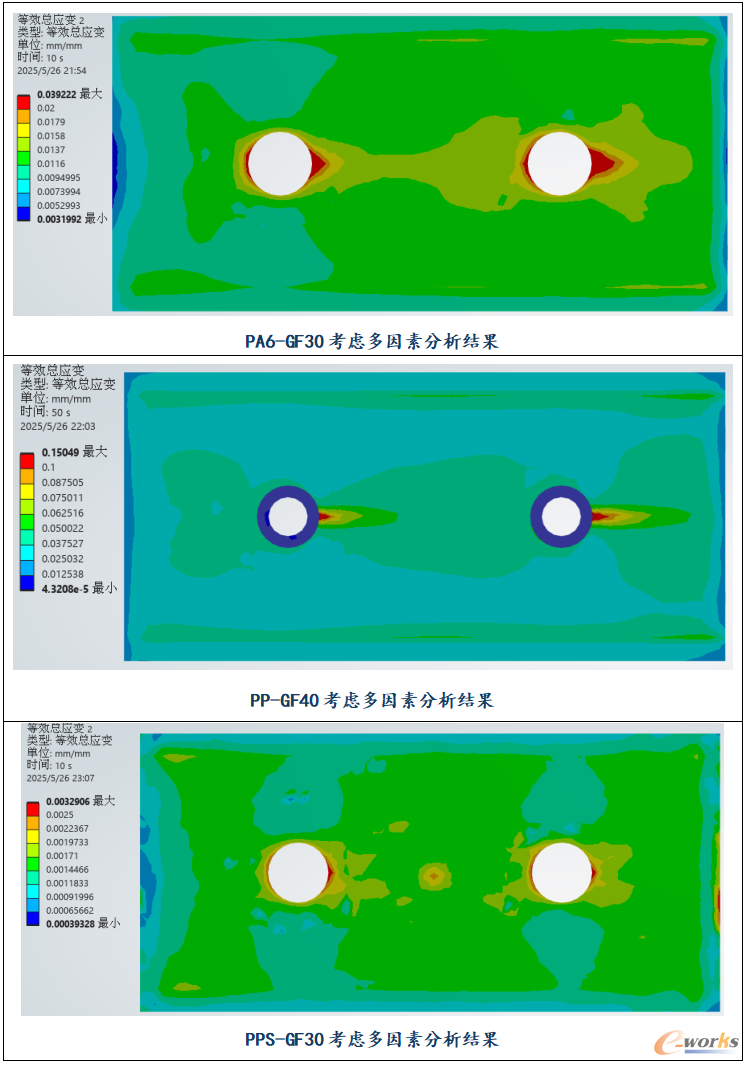

5.综合残余应力、玻纤排布、熔接线结果

对于含玻纤的产品,还需要考虑玻纤方向、熔接线对分析结果的影响;玻纤的分布会导致塑胶材料的模量、热膨胀系数各向异性;熔接线区域的抗拉应力较小(基体材料的约30%-60%),所以需要综合考虑:界面分离、残余应力、玻纤排布、熔接线等多个因素的影响,分析开裂趋势与风险,结果如下:

开裂趋势与风险

开裂趋势与风险

从上面的分析结果可看出,当综合考虑了界面剥离、残余应力、玻纤排布、熔接线后的分析结果与实际开裂结果更接近。

对于含30%玻纤的PA6材料,在考虑多种因素后,累积总应变增加至4%左右,不考虑玻纤总应变约3%,在反复冷热冲击下,此模型沿着孔周围平行于长边方向(熔接线处)有开裂风险。

对于含40%玻纤的PP材料,在考虑多种因素后,累积总应变增加至15%左右,反复冷热冲击下,此模型沿着孔周围平行于长边方向开裂风险极高(沿孔周边熔接线开裂)。

对于含30%玻纤的PPS材料,在考虑多种因素后,累积总应变增加至0.3%左右,反复冷热冲击下,此模型总应变较小,开裂风险较小;(熔接线处开裂风险较小)。

总结

综上所述,电连接器领域的冷热冲击仿真分析,需要考虑界面接触、注塑残余应力、玻纤方向、熔接线的影响,对于有玻纤的材料,需要使用Digimat等软件进行复合材料拟合,与模流软件及结构类软件进行联合仿真,CAE仿真分析结果可能才会趋于实际试验结果。

此次分析结果没有考虑嵌入件在合模、注塑过程的预应力影响,在实际产品注塑过程中,嵌入件合模受压或者注塑过程因为注塑压力不均导致嵌入件有预应力存在,也会影响冷热冲击试验的结果。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。