通威集团是深耕绿色农业、绿色能源,并在化工等行业快速发展的大型跨国集团公司,系农业产业化国家重点龙头企业。集团现拥有遍布全国各地及海外地区的300余家分、子公司,员工近5万人。通威股份为集团旗下上市公司,年饲料生产能力超过1000万吨,是全球最大的水产饲料生产企业及主要的畜禽饲料生产企业,水产饲料全国市场占有率连续20余年全国领先。

目前,在新能源主业方面,通威已成为拥有从上游高纯晶硅生产、中游高效太阳能电池片生产、到终端光伏电站建设与运营的垂直一体化光伏企业,形成了完整的拥有自主知识产权的光伏新能源产业链条。

近四十年来,通威一直保持稳健快速发展,在为全球水产事业、新能源事业做出积极贡献的同时,也得到社会的广泛认同。通威集团连续多年入列中国企业500强,先后荣列“全球新能源企业500强”、“中国民营企业500强”、“中国民营企业制造业100强”等殊荣,其控股的通威股份多次荣列中国民营上市公司 100 强、中国最具竞争力民营企业50 强,三次荣获国家科学技术进步奖二等奖。2021年通威品牌价值再创新高,达1415.58亿元,一举跃居民营企业四川首位,并成为全国乃至全球水产和光伏两大行业品牌价值最高企业。

图1 通威股份有限公司

二、CIO个人简介

周勇,电子科技大学EMBA,任职通威股份信息总监,20年以上信息化建设工作及管理工作经验,沟通领导力强,对营销业务有深入理解,在ERP、WMS、CRM、HR、BI等多领域结合IT技术进行创新与变革,全面参与通威IT规划建设,他率领信息化团队实现通威业务的变革发展,坚持技术创新、业务引领的发展策略,推动通威数字化转型工作开展,带领信息团队开展的智能库房项目成为行业数字化转型典范。荣获过四川省2013信息化企业杰出贡献人物,2014中国最具价值CIO、2015年年度中国优秀CIO、2020年数字化转型杰出贡献人物、2021年度数字化贡献人物等殊荣。

图2 通威股份有限公司 CIO 周勇

三、个人信息化从业经历及主要业绩

周勇于2013年至2018年,打造全面的系统平台,如:ERP3.0系统、人力资源管理系统、融合业务云平台系统等,其中ERP3.0系统建设业务范围包括:采购管理、库存管理、销售管理、配方管理、计划管理、生产管理、质量管理、应付管理、应收管理、资产管理、成本管理、总账管理;集成系统包括:中控系统、地磅系统、代扣系统、协同系统。并形成了以240+张报表,数十项KPI的行业管理报告体系,103项标准管理流程,97项管理规范,近20个岗位操作规程为主的行业管理及业务规范。以BI商务智能系统建立了以核心价值链为主线的KPI分析体系,用数据分析预测辅助企业经营管理决策工作。此项目入选Oracle全球案例。通过该阶段的建设与积累,通威构建起了灵活适应、快速复制、横向协同、纵向管控、有效集成、全面支撑的信息化应用系统,打造出了一支高效精干的信息化队伍,完善信息化管理体系,使通威信息化应用达到国内领先水平,支撑通威业务发展与管理创新。

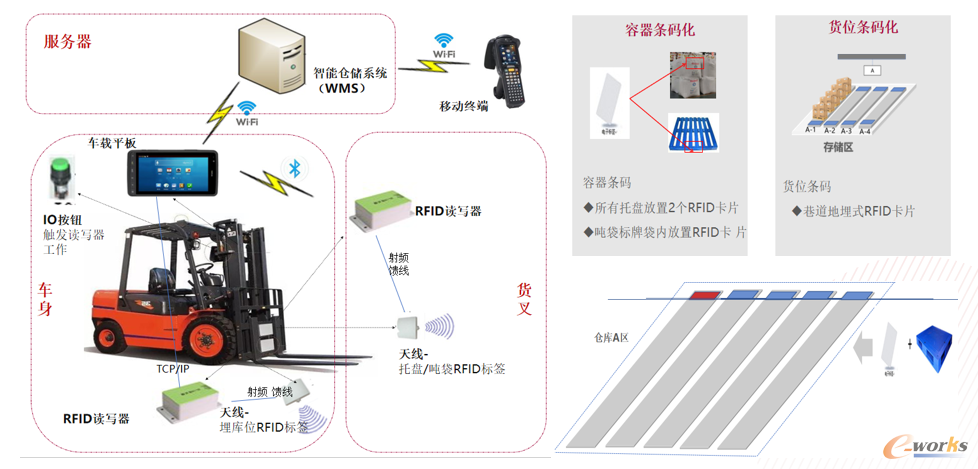

自2018年开始,为支撑公司不断提速的业务变革,追赶行业内外由新技术引领的数字化创新浪潮,通威开启以“卓越运营、极致体验、融通生态”为新目标、以“支持战略转型、引领业务变革、推动管理创新”为新使命的数字化转型征程,在数字营销、智能制造、智能财务等方面都取得显著成果,建设了智能库房系统、营销通、一点通、采购管理系统、财务共享平台系统、通威管理驾驶舱系统等。其中智能库房系统使用成熟的RFID技术实现库存物资的自动出入库、库存可视化看板、作业任务实时查看;实现了业务管理实时在线、业务数据自动处理,实现物资出入库的准确性、实时性以及库房管理的自动化和智能化,减少人为干预带来的不确定性,更多更好地用信息化管理手段来提升对库房的管理,从而打通从采购、生产、到销售的全过程管理,确保业务链条的稳定执行。通过智能库房系统的应用提升了工作效率,减少人工干预,为通威智能工厂打造奠定了坚实的基础。依托数字化新技术、新方法、新模式,通过深化公司各业务线数字能力,助力业务标准化;通过扩展上下游生态数字连接,加速供应链高效协同;通过数据驱动从监控、决策到指挥的管理闭环,推动运营标准化。为公司构筑质量、成本、效率领先的竞争优势。

四、近2年在企业主要推进的智能制造项目

2021年 通威农牧智能工厂项目

长期以来,通威信息化一直走在行业管理创新前沿,以卓越运营为目标,依托信息化技术,实现全国及海外地区200余家分、子公司的全业务覆盖,并以数据为驱动,构建业务从感知、决策、执行到优化的管理闭环,由此形成持续高效运营的管理模式。2018年开始,为了不断适应快速变化的经营管理要求,通威围绕“卓越运营、极致体验、融通生态”进一步加快数字化工作步伐。

通威农牧智能工厂项目的建设是通威数字化转型的重要战略节点,通威农牧智能工厂项目解决方案规划确认后,由公司高层一把手支持,首先规划在四川通威饲料有限公司进行实施,四川通威秉承顾客至上,锐意进取的经营理念,坚持客户第一的原则为广大客户提供优质的服务。四川通威本次建设核心目标为“降本增效”,主要实施分为三个方面:即生产自动化、业务数字化、作业标准化,打造品质最优、效率最高、成本最低的饲料制造企业。并制定了效率提升、精准管理、全业务在线的关键绩效指标。

图3 智能仓储系统

该项目于2020年11月依托于通威股份标准化二阶段启动,2021年5月完成上线试点,历时7个月,在车辆过磅、原料出入库、原料投料、中控操作、膨化制粒、产品包装、成品出入库等业务方面都进行了优化。项目汇聚内外部业务数据和物联数据,以智能仓储系统为重点,配套制造过程中的涉及的无人过磅系统、油脂自动出入库系统、生产数据采集系统、设备信息化管理系统、产能统筹管理系统、在线水分检测系统等系统,并对部分业务集成,打造适用于通威的智能工厂。

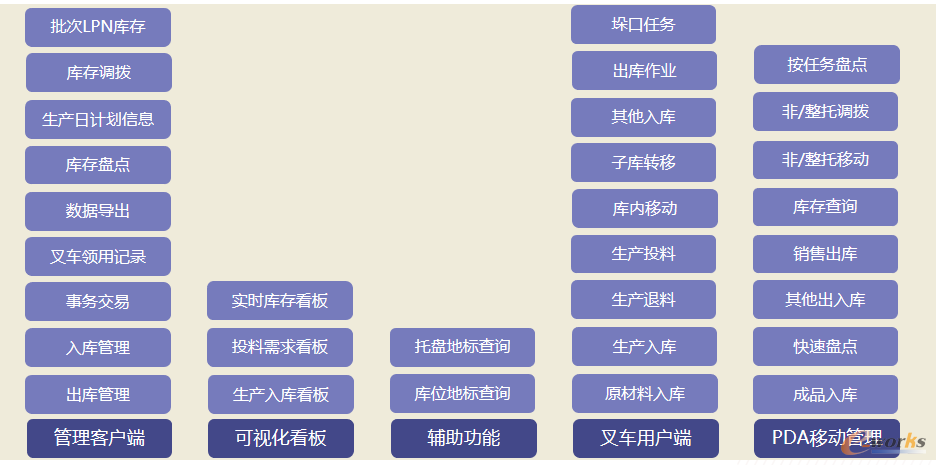

图4 WMS系统主要功能优化

项目开展至2021年6月中旬,已在车辆过磅、原料出入库、原料投料、中控操作、膨化制粒、产品包装、成品出入库等方面取得一些成果,即:

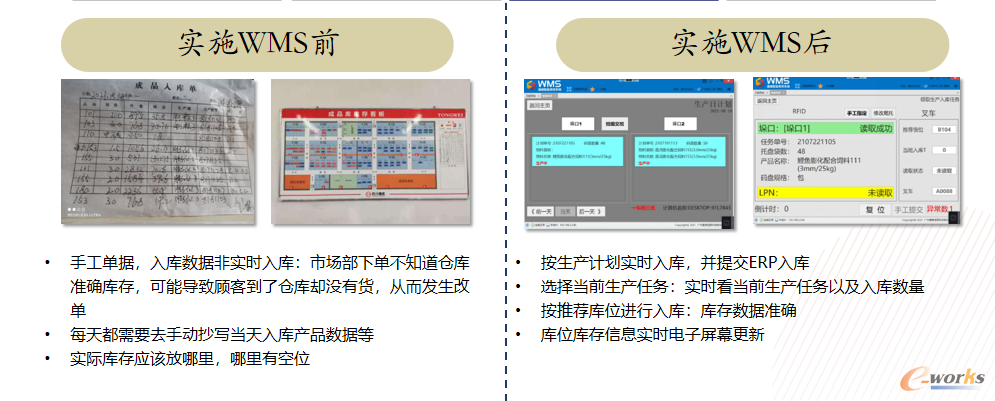

(1)车辆过磅:新增无人过磅系统、与智能仓储系统、ERP系统进行集成,实现自动推动成品过磅容差超差信息,提升人效。

(2)原料出入库:通过智能叉车、托盘/卸货/库位/投料地标,实现自动识别,完全实现先进先出、超期物料自动预警,实时库存数。

(3)油脂出入库:安装称重传感器、称重仪表、触屏电脑和自动控制阀门,实现精准用油,全程质量可追溯,优化保管员油脂出入库,实现采购/生产计划更精准。

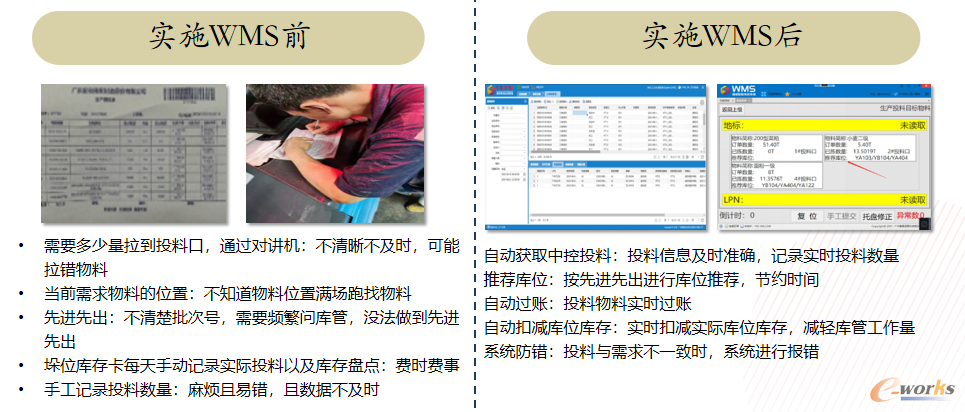

(4)原料投料:新增投料控制系,将投料工段控制从中控系统剥离,投料工自主控制投料工段,同时投料控制系统与智能仓储系统集成,自动推送库位信息指导投料、自动校验投料任务与料仓物料防错,避免找料、防止窜仓、缺料、空转、满仓交接、交班不停机。

图5 实施WMS前后对比

(5)中控操作环节:系统自动计算原料需求,投料任务线上投递,并与智能仓储系统集成,投料量系统自动记录,配料仓物料余量根据投料量及配料量自动动态计算。实现可视化、料仓重量实施数显、工段状态色块化、全程质量追溯。

(6)膨化制粒:通过安装在线监测装置,自动检测水分,实现无人化、超标报警、数据追溯,质量可控。

(7)产品包装:通过自动喷码,降低劳动强度,打包效率提升67%,提高人效。

(8)成品出入库:通过智能仓储系统的建设、与无人过磅系统、ERP系统集成,实现自动排号、自动出入库,风险可控,进一步提高客户体验感。

图6 实施WMS前后对比

项目上线运行至2021年底,四川公司人均效率同比提升43.1%,变动生产费用节约255.85万元,与同行企业对标,可控生产费用持续下降,该项目经过近半年时间打造,通过试点示范,阶段性取得一定成效,目前处于固化提升阶段,已对通威农牧智能工厂解决方案的运用取得不错的成就,也初步提炼总结出一套可复制推广的模式及方式方法,后续将推广至通威各、分子公司。

五、个人在智能制造工作中的体会

随着工业4.0时代的来临,系统化、数字化、智能化、数据化已经成为中国制造业变革的总体方向,通威亦开启以“卓越运营、极致体验、融通生态”为新目标、以“支持战略转型、引领业务变革、推动管理创新”为新使命的数字化转型征程,在智能制造方面,通威深知智能制造必须是制造业和智能技术的有效结合,在供应链全业务流程中,通过IoT、大数据、云计算等信息技术实现业务流程、数据的自动实时采集、存储和处理,进一步推动生产自动化、业务数字化、过程标准化建设,真正实现大幅度降本增效,为客户提供质量最好、养殖效益最优的产品。