浙江恒逸集团有限公司是一家专业从事石油化工与化纤原料生产的现代大型民营企业,总部位于杭州萧山,其前身为1974年创办的萧山县衙前公社针织厂,1994年正式组建集团公司。集团现有员工26000名、总资产1500亿元,名列2022年《财富》世界500强榜单第264位(2021年度名列第309位),连续19年上榜中国企业500强(2022年度名列第82位),连续18年跻身中国民营企业500强榜单前50强(2022年度名列第17位)。2021年度工业总产值超3280亿元,同比增长24.5%。目前,集团形成了富有竞争力的涤锦“双纶”驱动模式和“柱状型”产业结构,已拥有800万吨/年炼油加工能力、2200万吨/年PTA产能和1200万吨/年涤纶及锦纶产能,成为全球最大的PTA-聚酯和己内酰胺-锦纶双产业链化纤生产商。控股企业恒逸石化股份有限公司于2011年6月在深交所整体资产上市,股票代码:000703.SZ。参股企业浙商银行股份有限公司于2016年3月在香港联交所上市(股票代码:HK02016),2019年11月在上交所上市(股票代码:601916.SH),成为A股第5家“A+H”上市股份行。在双循环新发展格局下,恒逸集团以跻身世界500强为契机,以更加积极主动的姿态融入全球产业链、供应链,努力实现上下游协同、境内外联动、软硬件配套,阔步向着国际一流石化产业集团之一的愿景前进。

图1 浙江恒逸集团有限公司

二、参评人物个人简介

王鹏先后在浙江工业大学与东华大学深造毕业,工学硕士,有20余年石油化纤行业工作经历,曾获公司“十佳优秀员工”、“杰出管理者”等荣誉,受聘上海浦东发展银行总行授信管理部外部行业专家。主持多个集团海外并购与国内新建项目的技术支持工作,全程参与文莱PMB炼化一体化项目(“一带一路”重点项目、国家优质工程金奖、中国建设工程鲁班奖(境外工程)、入选清华终身学习丛书),主持工艺流程优化、APC数字化技术工作。熟悉炼油到下游聚酯化纤全产业链的生产数字化转型、工业智能制造等管理工作,具备丰富企业数字化转型、建设工作经验。先后被新华社、人民日报、澎拜新闻进行过采访与报道,并受人民日报社邀请出席2022年度智能经济高峰论坛。于2022年11月获得中国数字化转型与创新评委会授予“数字化贡献人物”奖。

图2 浙江恒逸集团有限公司 生产管理中心总经理 王鹏

三、个人信息化从业经历及主要业绩

基于自身经验与产业洞察力,构建企业数字化顶层架构与方向,对企业的数字化、智能化转型起到引领与指导作用;主导并积极引进创新技术,为企业的数字化转型赋予更多的能力。

在数字化转型方面:全面主持集团智能制造、数字化工作,主持并推动智能工厂、数字化工厂的建设与落地,如嘉兴逸鹏智能化工厂为行业内首个全流程智能化工厂的建设落地,海宁数字化工厂为行业内首个数字化标杆工厂;构建大数据平台,通过化纤产业大数据、智能制造为新兴业务的“石化+” 多层次立体产业布局。在创新方面,恒逸敢为人先,始终走在前列,率先引入AI、工业互联网、工业大数据等新一代信息与数字化技术进行应用,加速企业的数字化转型。近些年相关成果多次获得工信部、浙江省、中国化纤协会等授予的“智能工厂”等多项荣誉。

2008—2016年,先后主导、主持集团业财一体化系统、EAM系统、能源管理系统等信息化系统的建设与落地,实现了关键业务100%信息化,提升效率超过70%,为企业的数字化建设构建稳健的信息化基石;

2016—至今,主导集团智能制造方向制定,主持多个智能制造项目落地,如自动包装、自动落筒等项目在集团内10余家子公司的成功落地,实现了关键生产环节100%智能化,主持行业内首个工业互联网平台的建设,主持数个全流程智能化工厂的建设落地,为企业的高效生产、高速发展构建稳健的基础;

2020年—至今,主持集团数字化建设的规划、方向制定,主导、主持多个数字化项目的成功落地,如:海宁数字化工厂规划与建设、关键设备台账数字化、能源系统建设、仓储管理精细化系统建设等等,为企业数字化的成功建设保价护航。

四、近2年在企业主要推进的智能制造项目

1、智能工厂建设

基于其它子公司智能制造、数字化工厂成功建设的经验,继续推进智能工厂的建设,如逸鹏二期、恒鸣CP5、恒鸣CP6、双兔等智能工厂建设,实现工厂的智能化程度达到95%以上,生产效率提升80%以上。

图3 智能工厂建设

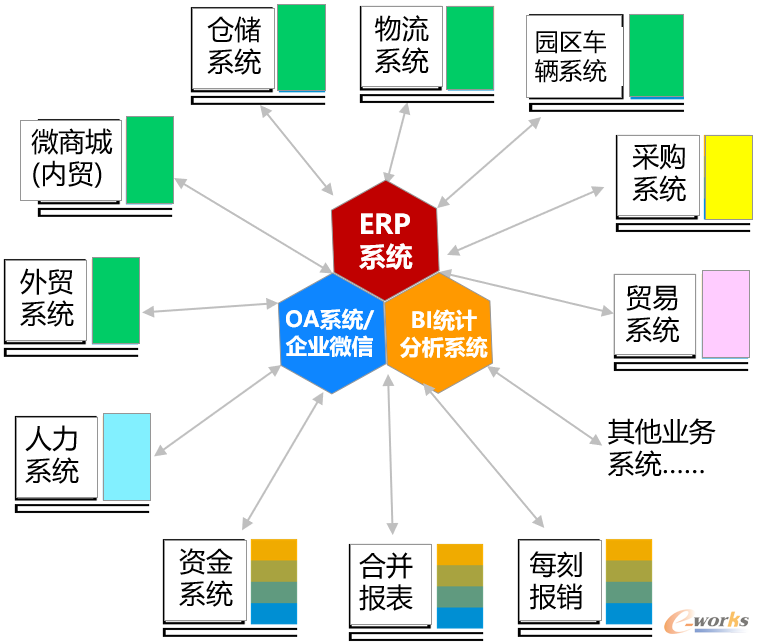

2、管理透明化

在10余家子公司间推广EAM系统,实现设备台账100%数字化,设备检维修计划与记录100%信息化,精准掌握设备状态;全面应用MDM系统,实现物料从采购到消耗的精确追踪管理,实现设备全生命周期管理;以业务流程贯通为主线,将SRM、SCM、SAP、MES、MDM、EAM等系统进行整合、贯通,以数据打通各业务环节的壁垒,建成了“N+1+1”核心业务系统,实现了销售、财务、资金、HR、采购、生产、物流等全部业务的贯通,实现企业数字化建设。

图4 管理透明化的实现

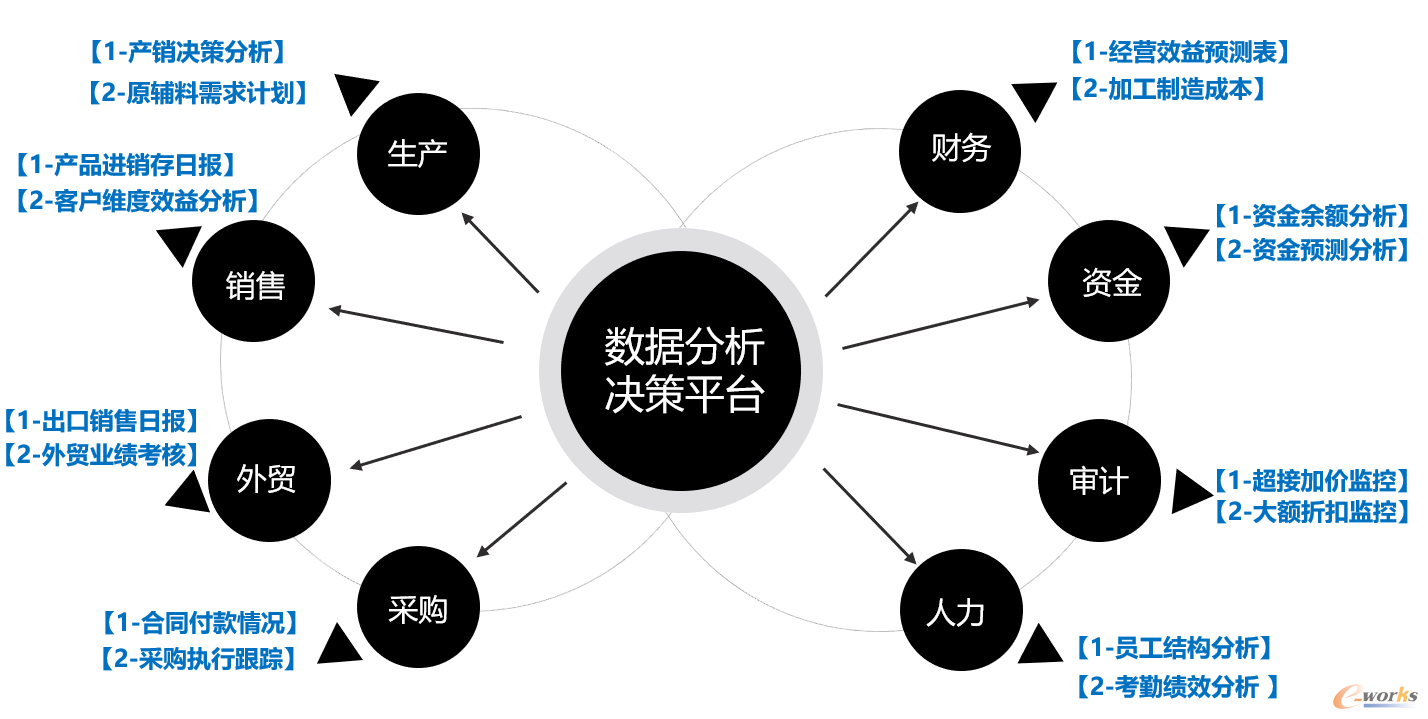

图5 数据分析决策平台

3、新一代信息技术主力企业数字化转型

基于恒逸的大数据平台,累计工业数据存量超过35TB,建立947个工业机理模型、微服务组件。基于大数据平台积累的有效数据,运用大数据技术构建并落地“恒逸大脑”生产经营决策系统,建立了超过100个业务模型,提升生产经营管理效率达15%。引入并应用AI技术,已经突破性的解决了POY外观缺陷在线检测与定级,检测精度行业内遥遥领先,改变了化纤行业传统人工质检模式,意义重大。于2021年6月先后被新华社、人民日报报道,2022年7月被CCTV报道。

图6 集团一体化信息管控体系

图7 恒逸大脑-数字生产中心

五、个人在智能制造工作中的体会

智能制造是一个系统性的工程,在建设过程中团队成员应具备“精、敏、熟、控”的要求:

“精”:精通企业业务,能对企业内整个业务流程、需求有个清晰的认识与掌握,对业务具备一定的优化、整合能力;

“敏”:需要认识到科技是第一生产力,但再先进的技术或设备都是为了生产而服务,先进的技术可以有效的提升生产效率,对技术、业务的发展要保持敏感性,尤其是对影响企业经营管理的关键核心业务保持足够的敏感性;

“熟”:对技术要熟悉,尤其是以智能传感器、大数据、人工智能等为代表的新一代信息技术,能够结合逐步扩大的业务需求、较为棘手业务场景,给出建设性的方案或意见。

“控”:从多方面、多角度对方案进行反复论证,减少项目实施过程中的风险;确保方案具备一定的可复制性,减少定制化的高成本与风险,也能控制项目上线后运维的难度、成本等。

智能制造是企业实现“智能化”的基石。数字化是企业转型的一个中间形态,最终会过度到“智能化”。数字化阶段要做好系统整体架构的规划与设计,有足够的可扩展性、容错性、鲁棒性等,避免后续满足不了需求必须升级带来的架构重构,得不偿失。数字化建设核心是通过大数据建模及分析信息技术,让具有经营管理思维及价值分析能力的高级管理层实现决策信息实时共享、实现企业经营数据价值真正赋能高层决策。个人对数字化建设的思考如下图所示:

图8 对数字化建设的思考