万和是国内A股上市公司(股票代码:002543),1992年以中国第一台水控式全自动燃气热水器起家,已发展成为国内热水器、厨房电器、热水系统专业制造龙头企业和领先品牌。

“技术创新”是贯穿万和发展的灵魂,至今,万和在厨卫电器领域拥有50多项行业先进技术和2600多项专利。在市场表现上,万和燃气热水器市场综合占有率连续十八年在行业位居榜首,是工信部公布的第三批制造业单项冠军培育企业,消毒碗柜、燃气灶、吸油烟机、电热水器的市场占有率均处于行业前列,万和燃气热水器和燃气炉具的出口量连续多年在行业同类产品中名列前茅。

万和持续为消费者提供节能、环保、舒适的家庭热水解决方案,致力成为“全球领先的厨卫电器以及热能热水系统整体解决方案供应商”。

二、CIO个人简介

田群佟,现任广东万和新电气股份有限公司IT与信息安全总监,负责企业数字化和IOT业务建设。曾任职于世界五百强家电及通信企业,有多年大型制造业IT管理工作经验,对企业业务和经营管理有深刻认识。2018年度获得佛山市TOP10首席信息官(CIO),2020年获得广东省教育厅颁发的《广东省教育教学成果奖(职业教育)》特等奖,2022年担任广东省产教融合促进会智能制造专业委员会副主任。

图1 广东万和新电气股份有限公司 IT与信息安全总监 田群佟

三、个人信息化从业经历及主要业绩

主导公司数字化、智能化的建设,致力于端到端核心价值链各业务环节的协同,打造以用户为中心,将研发、营销、计划、采购、制造、销售、服务全价值链业务数字化。通过数字化建设,让业务透明看得见、管理有手段,实现全价值链的卓越运营,构建万和核心竞争力,促进万和高质量发展。

主导PLM、ERP、MES、WMS、EAM、CRM等系统的规划和落地实施,完善业务管理体系的同时实现企业产研协同、产销协同、产供协同、智能制造和数据运营。MES项目与高校合作并获得广东省教育厅颁发的《广东省教育教学成果奖》特等奖,2021、2022年分别获得佛山数字化智能化示范工厂1个和数字化车间2个,2021年佛山市工业互联网标杆示范,2022年顺德区制造业工业互联网应用标杆。

四、近2年在企业主要推进的智能制造项目

(1)推进PLM全集团实施及落地,建立集团统一的产品、物料、BOM主数据系统,规范数据标准,保障基础数据的唯一性、准确性,提升数据的一致性、完整性,以及数据规范和质量;构建统一的研发流程及标准,提高设计规范和标准化率,降低各环节的重复成本,提升全生命周期业务流程的规范运行和数字化协同能力,实现数字化设计、工艺、制造一体化;基于IPD咨询成果,将研发项目全生命周期实现在线闭环管理,提升项目管控能力,降低项目风险,打造企业研发核心竞争力。

1)产品设计中的仿真应用

CAE仿真技术通过开发吻合研发流程的协同仿真平台,建立流畅的仿真通道,帮助企业打通从设计、仿真、试验、制造的全数字化生产线。仿真不仅能在产品设计后期进行设计性能校核,同时在产品试验前期通过虚拟仿真模拟实验结果,指导产品物理试验,并在产品试验后期验证物理试验结果,保证了试验准确度,大大降低了试验的成本。

2)产品生命周期管理系统建设情况

万和PLM系统研发领域含产品开发、工艺相关和制造相关开发。具体实施落地的功能模块有:物料管理、BOM管理、产品管理、文档管理、图纸管理、研发项目管理、变更管理、设计工具集成、下游各业务系统、检测设备等集成。

(2)基于营销模式创新和变革,围绕商品在线、政策在线、交易在线、结算在线、服务在线,打造全链路数字化渠道赋能平台,以“统仓统配”模式拉动供应链产销协同高效化,提升企业运营效率,实现公司营销管理、平台公司大B客户、小B终端数据的链接、分析和利用,为公司的日常运作和战略决策提供快速可靠的数据支撑。

1)渠道扁平化,赋能B端

重构渠道职能,通过全链路营销数字化在线,实现品牌商与经销商专协同赋能、运营和服务小b,提升渠道业务协同效率,提升终端零售与产品动销能力。

2)统仓统配,一盘货

基于“统仓统配”模式,构建万和渠道库存协同体系,以云仓统一管理实现库存共享与货权管理,实现以万和搭建区域中心云仓,平台公司备货至云仓,小B网点订单经过平台公司审核后统一推送云仓进行履约发货,满足小B订单的统一配送,降低库存积压,提升订单满足率及库存周转率,降低全链路库存成本。

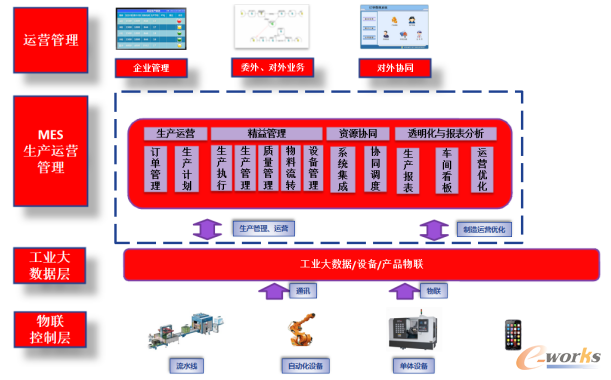

(3)基于全价值链、精益管理推进万和数字化工厂建设。生产制造过程信息透明化,打造柔性生产能力,缩短交付周期,降低制造总成本为目标,以MES为核心,集成上下游PLM、ERP、WMS、EAM等业务系统,通过计划与排程、制造过程管控、物料管理、质量管控、模具管理、厂内物流、设备管理、精益融合等各个环节进行管控。分别体现在:生产计划管理,将工单计划排到产线和机器设备,通过生产关键岗位的数据采集,实时反馈工单的执行情况;在产品质量把控上通过智能检测装备及AI视觉检测的手段对产品品质情况进行控制,提升产品一次下线合格率;在生产设备的管控上会采集设备运行安全参数、工艺参数及生产效率相关等参数对设备情况进行掌握,缩短在制品周转和等待时间,提高设备利用率和车间生产能力,提高现场异常情况的响应和处理能力,缩短计划编制周期,以及计划人员的人力成本,提高计划准确性,从计划的粗放式管理向细化到工序的详细计划转变,提高生产统计的准确性和及时性,降低库存水平和在制品数量,不断改善质量控制过程,提高产品质量。

图2 MES功能架构图

1)计划管理功能

建立月、周、天、产线3层计划体系,以全价值链计划端到端拉通来规划,将计划排产到机台,总部装计划联动;将全价值链的计划执行结果实时透明化监控,提升物料齐套,减少物料、设备异常停机损失,缩短生产周期,将计划的粗放式管理向细化的计划转变,降低库存,缩短生产周期。

图3 计划分解

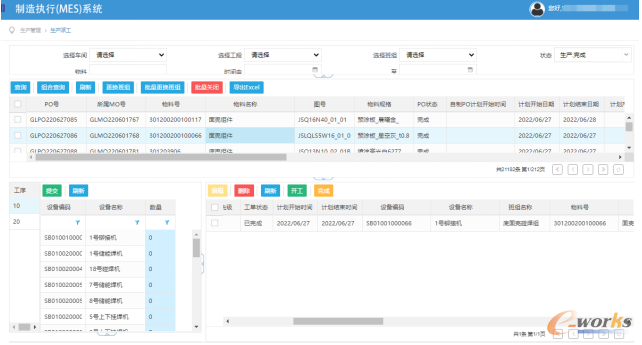

2)生产管理

将工单计划排到产线和机器设备,通过生产关键岗位的数据采集,实时反馈工单的执行情况;同时利用条码,将关键零部件和产品建立关联关系,实现关键物料的追溯;针对关键工序,增加模具、物料的防错控制机制,提升产品质量;采集设备的数据,实现设备点巡检和设备运行及故障状态监控,减少异常停机损失。

图4 生产管理

3)质量管理

产品整个生产过程产生的数据与工单、物料、产品、工序、设备、质量、包装ID等进行绑定,构建整个作业流程的正向和逆向追溯体系,包括物料追溯性、检查追溯性、出入库追溯性、品质追溯性;在产品质量把控上通过智能检测装备及AI视觉检测的手段对产品品质情况进行控制,提升产品一次下线合格率。

图5 质量管理

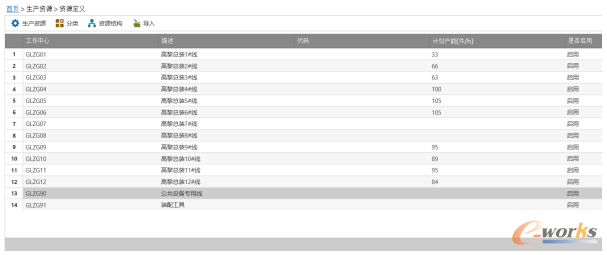

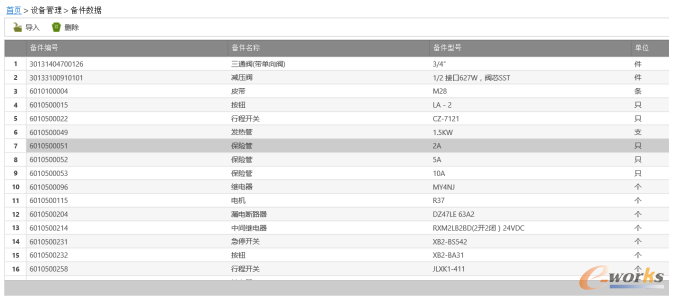

4)设备管理

设备台账管理、设备管理业务基础数据定义、设备点检、巡检、保养、故障提报、设备维修、备件耗用记录、设备移动、盘点、外发维修,通过对设备设备运行安全参数、工艺参数及生产效率相关等参数的采集,实时了解对设备情况,提高设备利用率。

图6 设备管理

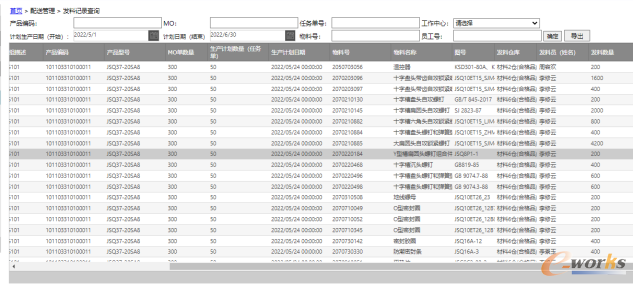

5)物料管理

包括物料存储资源定义、物料管理员设置、物料备料、发料、线边配送、物料异常提报、退料、物料转移,实现物料的场内高效流转,提升物料齐套,减少库存积压。

图7 物料管理

五、个人在智能制造工作中的体会

基于公司价值流的改善,全价值链拉通,通过精益管理推进全公司智能制造,让业务透明看得见、管理有手段。