东实车身部件(湖北)有限责任公司(以下简称“车身部件”)成立于1999年,伴随东风汽车公司(原第二汽车制造厂)的发展而成长。截至2021年底,年销售收入15.2亿元,利税近3000万元,员工580余人。其中研发人员73人,发明专利、实用型专利107项,产品实验室获得国家CNAS实验室认证。作为高新技术企业,车身部件连续多年被授予专精特新“小巨人”企业、湖北省支柱产业细分领域隐形冠军示范企业等荣誉称号。

经过20多年的发展,车身部件经营规模相继迈过亿元、十亿元台阶。主要产品涵盖踏板系列总成、保险杠总成、悬置总成以及车身结构件等。产品全面覆盖乘用车与商用车,企业布局也由过去主要集中在鄂西北山区逐步向华中、华北、华南延伸,目前在天津、保定、西安、重庆、长沙等地均有生产阵地,呈全国辐射态势。

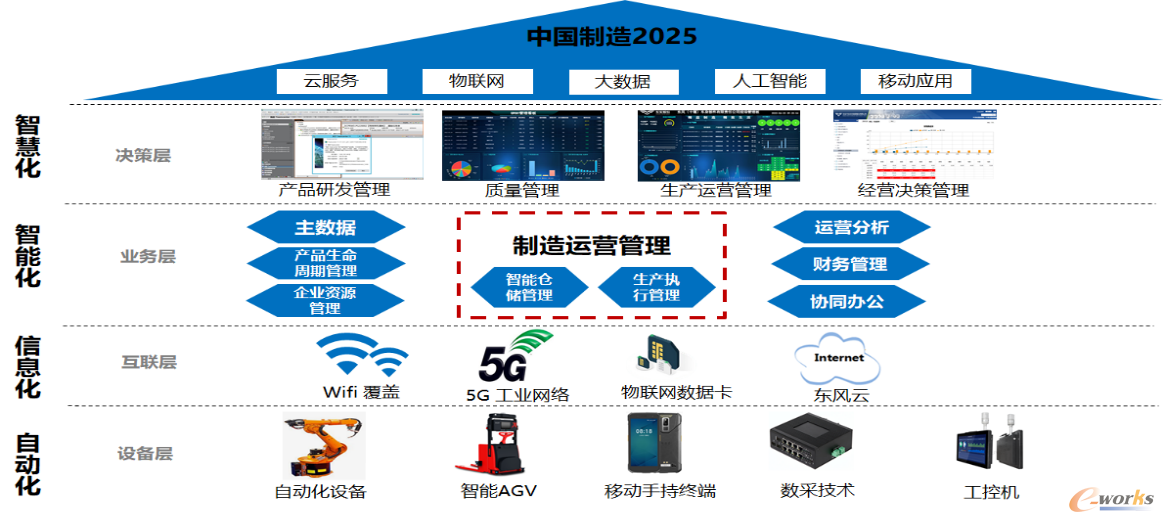

作为一家传统汽车零部件制造企业,车身部件利用国家智能制造政策和机遇,以智能制造为核心,通过端到端数据流、5G网络互联等,实现传统制造向智能制造升级,对接时代发展趋势。

图1 东实车身部件(湖北)有限责任公司

二、CIO个人简介

江永涛,中级工程师,PMI项目管理专业资格认证,2012至今一直从事信息化管理相关工作,先后主导、参与了40多个信息化、数字化项目建设,在集团、行业中均取得了良好应用效果和直接经济效益。江永涛还编写数据标准和流程制度50余项,持续开展系统运维、评价诊断、数字化改善等工作。

图2 东实车身部件(湖北)有限责任公司管理创新部CIO 江永涛

三、个人信息化从业经历及主要业绩

担任CIO期间, 围绕“十四五”战略规划,制定公司信息化实施战略,并推进实施落地,项目成功上线率达96%以上,实现“建好项目、“用好系统、管好业务”的目标。

图3 车身部件近五年信息化项目建设清单

1. 信息化项目建设成果

2017年至2019年,搭建MDM主数据和PLM产品生命周期管理平台,实现设计、制造一体化,新品项目可视化管理,缩短协同设计周期。引入多工厂MRP系统,实现从订单、采购、制造、委外、销售和财务核算的全价值链精益管控。3地5厂生产、委外和采购计划统一下达,总部集中采购分厂接收。生产作业透明化、均衡化、同步化,以销定产、以产定供。物料按需精细管控,事前备料、事中控料、事后分析改善,有效降低成本、缩短生产周期,提升产品质量。

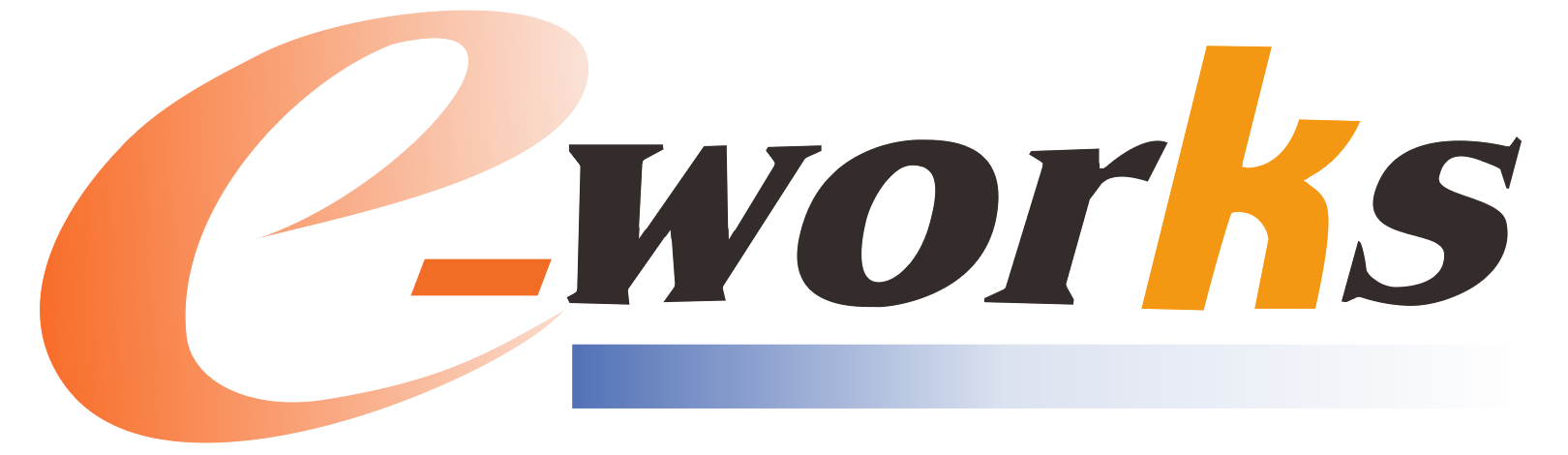

2019年至2020年,推进财务标准成本核算、BI经营数据报表分析和业财一体化课题,建立精细到单产品、单条订单的收益精细化管控分析,实现基于业务驱动的财务一体化信息处理流程,使业务数据和财务数据融为一体,最大限度地实现“服务共享化”、“制造精益化”、“业财一体化”、“管理透明化”的信息化战略目标。

图4 车身部件信息化战略及建设情况

2. 智能化项目建设成果

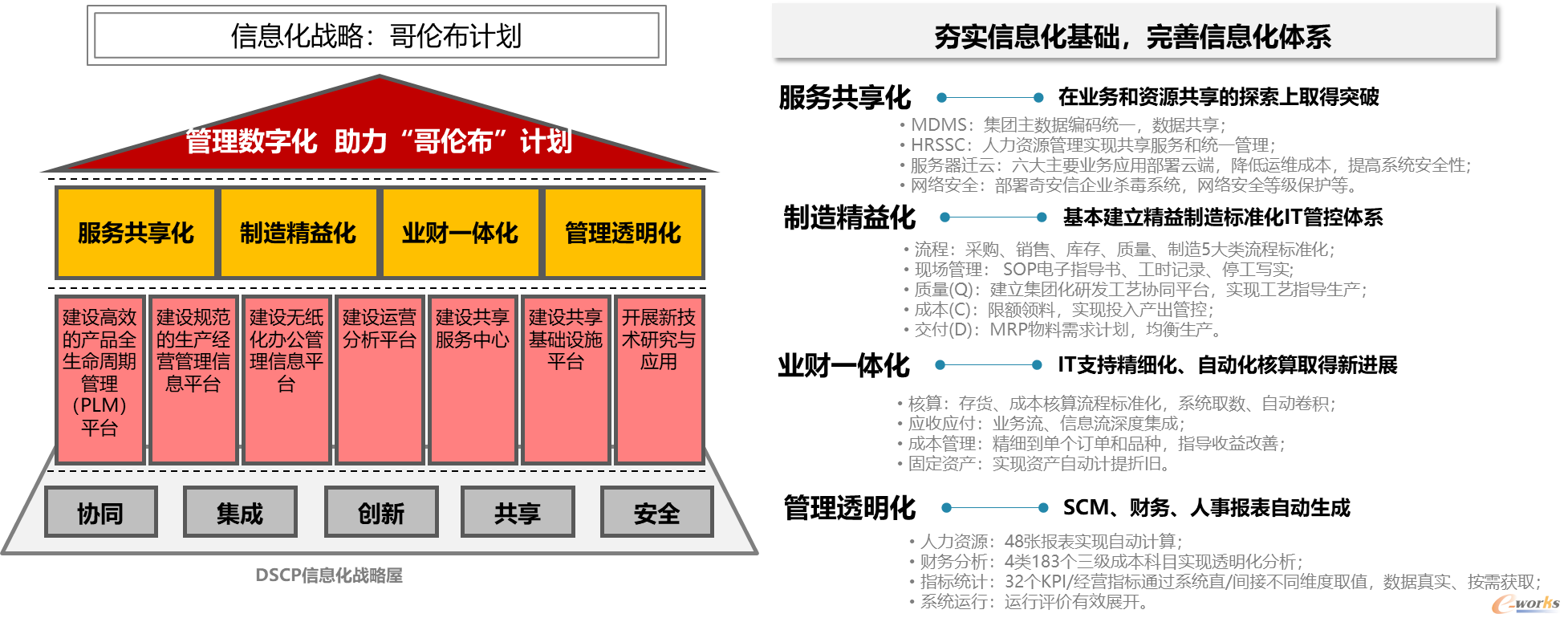

2021-2022年,围绕“提升企业数字化能力和敏捷制造能力”主题和“设计制造一体化”、“计划执行一体化”、“执行控制一体化”三条主线,推进MOM系统上线应用,实现生产设备、人员、信息系统互联互通,实现“实时在线、及时分析、智能管理”经营管理目标。坚持先进性、合理性、经济性、实用性原则,推进工艺数字化,装备自动化,物流智能化,绩效可视化、管理透明化的智能制造工厂为目标,依据《国家智能制造能力成熟度模型》(GB/T 39116-2020)、《智能制造能力成熟度评估方法》(GB/T 39117-2020)、《5G全连接工厂建设指南》等标准,构建数字车身的整体架构,紧扣关键业务场景和关键领域,实现基于透明化的预警、分层级推送、经验库推荐、趋势管理预测的透明、可视制造体系,促进经营管理和企业效益双提升。

图5 车身部件智能制造规划目标

四、近2年在企业主要推进的智能制造项目

基于已有信息化基础,车身部件以智能制造为主线,结合5G工业互联网、数字化采集和虚拟仿真技术等综合应用,以生产现场管理瓶颈问题为导向,抓住关键业务场景实施智能化改造。打破原有思维,改进生产工艺,优化生产计划排程,精准投控物流,聚合装备资源,实现设备、人员、信息系统等数据交互,以智能制造助推企业转型升级。

图6 车身部件智能制造系统架构框架

主要围绕七大业务场景,明确重点领域,开展专项突破。

1. 工艺、制造一体化

通过高效精确的三维工艺设计,仿真验证,并与生产现场参数、工艺指示执行相互印证,闭环管理。打通产品工艺路线与工序BOM数据,技术人员在西门子PLM系统中维护工艺作业文件,实时查询工艺技术文件、作业指导书,实施标准作业;系统自动监测每台设备工作时的工艺参数,实时判断参数是否符合工艺标准,确保生产工艺过程受控,从源头确保生产作业一致性。

图7 车身部件焊接生产工艺参数在线监测显示

2. 生产过程实时可视

智能制造核心目标之一就是将生产运营各模块数据集成,实现数据集成分析、全过程跟踪、菜单式管理。按照这一场景定义,在原有信息化和自动化基础上,开展数据多样采集、质量电子追溯、异常实时处理,实现生产过程可视化监控,现场制造看板实时、可视,最大限度减少异常和过程不可控因素发生,车间制造看板如下图所示。

图8 车身部件现场管理数字化终端显示

3. 仓储物流精准投控

按照产品属性、器具摆放类型,结合安全库存设置划分8个库区115个货位,现场目视化;通过仓储管理系统与物料采购订单联动,实现采购计划订单分工厂、按时段配送;应用二维码扫描,采购件批次关联追溯;应用AGV等智能化设备,调度系统与WMS系统无缝集成,接收指令自动定位寻找、堆垛拆垛、搬运转移,无间断响应备货指令,持续开展物料转运工作,实现智能化设备自学习、自适应和自执行。有效支持实时拉动,提高效率、降低成本,满足产线需求。

图9 车身部件WMS仓储管理终端显示平台

图10 车身部件AGV智能搬运叉车

4. 质量数据全程显示并趋势预警

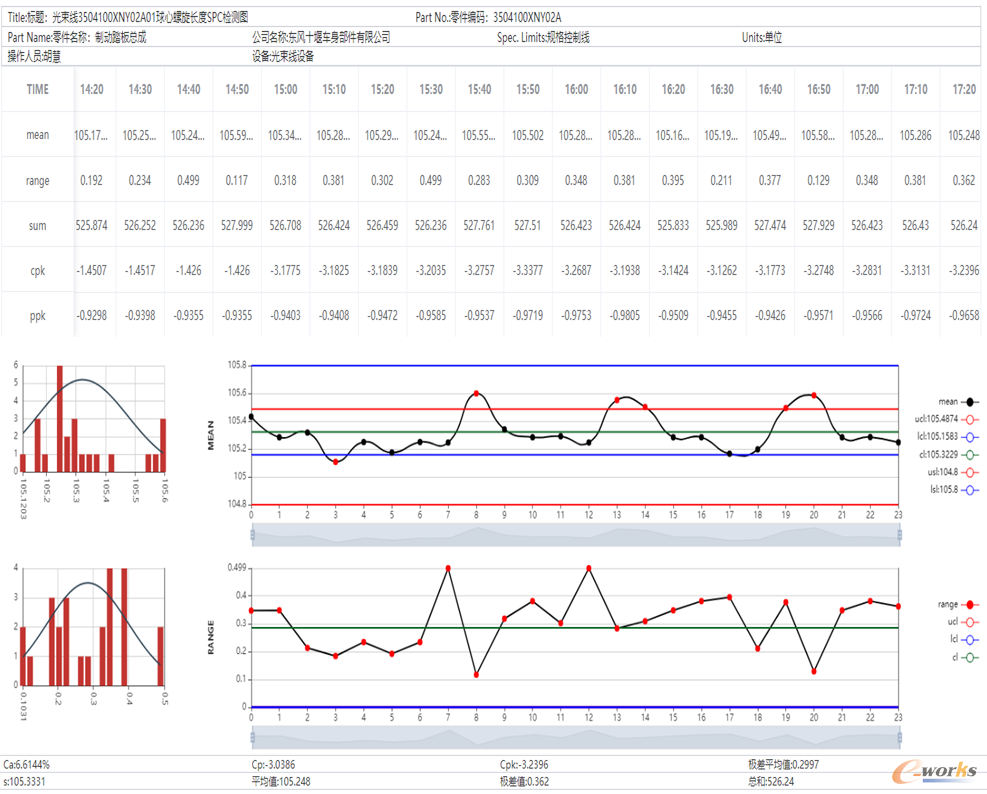

利用手持终端、蓝牙检测设备和PLC设备集成,记录与产品批次相关的人、机、料、法、测等信息,分析生产过程信息,形成产品批次档案;在线处理质量不良,实现闭环管控,双向追溯查询,向车间和质控部门提供分析数据和报表,减少同类问题的出现;质量管理活动过程记录电子化,建立准确完整的质量追溯数据库,确保质量可控、工艺改善。工厂制程质量数据,趋势预警以及持续质量改进,实现质量管理的透明、可追溯,提升制造质量。

图11 车身部件质量管理终端显示平台

图12 车身部件制动踏板总成质量SPC趋势图

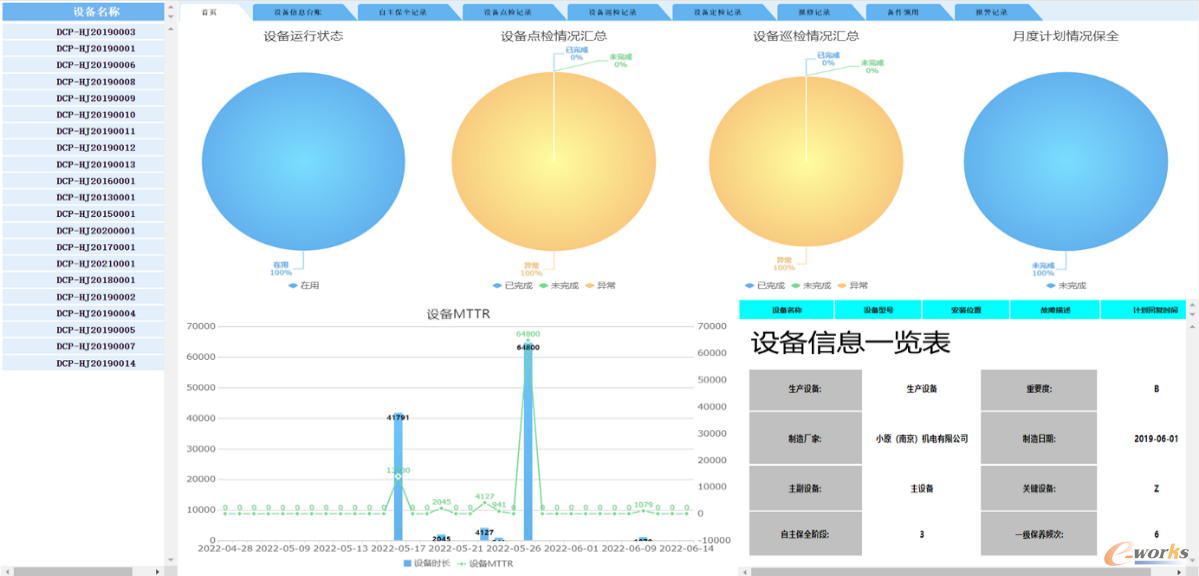

5. 装备、能源有效保障

产线开动前,设备保全人员通过信息系统,实时显示每台设备工作时的工艺参数,实时判断参数是否符合工艺标准;根据作业要求,系统自动推送设备点检记录,及时响应和处理异常,提高企业设备综合效率;制造过程中,作业人员自动或手动触发生成设备点检、巡检、定检和自主保全任务并记录执行情况;通过设备报警信息推送,为预防性维修提供依据;依托装备履历管理系统,实时更新设备基础信息、运行状况,掌握备品备件消耗,为智能制造提供有力装备保障。

能源使用全过程监测和调度,实现能源动态监控和精细化管理,构建用能模型,当超出规定范围后,系统预警并对能源结构优化;结合自动调节控制策略,能源数字化、自动化管理,降低能耗、减少碳排放。

图13 车身部件设备保全管理平台

6. 安全环保信息化、智能化

安全管理活动纳入智能制造系统化管理,一方面对现场的安环异常数据报警联动,关键设备数据触发警戒互锁;采集安全信息,传输到安全监控中心进行趋势分析、状态警报、预测预警;另一方面建立员工全周期安全行为档案,监控平台自动采集数据,智能分析员工行为,防范各种安全环保事件发生。

图14 车身部件职业健康HSE管理平台

7. 实现5G网络商用

车身部件焊装工厂在国家《5G全连接工厂建设指南》指导下,紧跟工业4.0和“十四五”的步伐,率先牵手中国电信实现5G商用,成为湖北省首批推进5G全连接示范工厂之一。

利用5G高速率、低延时、广连接的优势,赋能工厂数字化、智能化转型。打造高速率、低延时、广联接的5G工业互联网,打通生产设备信息孤岛,为AGV智能叉车引进,打造高柔性自动化仓储物流提供网络保障。5G工业互联网与数据采集SCADA系统、定制版MOM系统等信息化软件以及生产智能设备相结合,实现了生产设备、人员、信息系统等数据交互,完美解决客户最为关心的产品质量和生产过程控制难题。

五、个人在智能制造工作中的体会

在从事信息化管理和数字化转型的工作中,以亲身经历深刻的体会到信息化、数字化、智能化是企业发展的必然趋势,也是持续规范管理、降低成本、提高效率的唯一出路。几点不太成熟的感悟如下:

1. 信息化建设是一场打破原有组织和流程的变革,以管理变革推动信息化落地,以IT系统建设倒逼组织变革、流程再造和管理提升。

2. 项目建设必须是“一把手”工程,不自我否定、痛下决心变革的信息化建设项目很难成功。

3. 过程决定结果,只有良好的业务过程才会有良好的财务经营结果。通过信息化手段,实现业务流程规范化、数据标准化、业务精益化、管理透明化的信息化战略目标。

4. 智能制造项目,必须以“质量提升、交付提升、效率提升、管理提升”和“成本降低”“缩短研发周期”为目标,避免华而不实的花架子,才能真正实现精益制造、敏捷制造。

5. 数字化项目成功上线不等于上线成功,持续有效运行为企业经营管理赋能增值才是目标。