道道全粮油股份有限公司(简称“道道全”)是一家集食用植物油及其相关副产品生产、科研、贸易、仓储、物流于一体的综合性油脂加工企业。公司总部位于岳阳经济技术开发区,资产总额40亿元,年产值55亿元,是国内第一家以菜籽油加工为主的上市公司(股票代码:002852)。公司实行集团化管理运作模式,下设六家全资子公司、四家控股子公司、六个中心、三个部室、一所规划发展研究院。公司分别在岳阳、重庆、绵阳、茂名、靖江五地设立生产加工基地,现有员工1000余名,拥有国际先进的年加工110万吨油菜籽、大豆预榨生产装置与年加工120万吨的油脂精炼深加工生产装置以及年灌装100万吨的25条中小包装全自动化生产流水线,公司还在湖南城陵矶新港区拥有一座年吞吐量300万吨的粮油专用码头。公司旗下拥有“道道全”、“菜子王”、“东方山”、“海神”等食用油知名品牌,产品畅销华中、西南、西北、华东、华南等二十几个省市。公司在生产过程中坚持以“工业4.0”为目标,引进、开发、整合了先进的智能装备与信息化系统,逐步实现由传统加工向智能制造的转型升级与创新发展。未来,公司将坚持“道义至上,道法自然,全心为您”的品牌理念,以“为国民健康提供养生产品”为己任,致力于实现“做时代企业,创百年品牌”的伟大愿景。

图1 道道全粮油股份有限公司

二、CIO个人简介

袁春婉2016年加入道道全粮油股份有限公司,历任信息开发部经理、信息总监等职务,曾荣获岳阳市经济开发区“优秀党员”、中国消费品行业CIO大会“数字化领军人物”等荣誉,获得国家计算机技术与软件专业技术资格高级“信息系统项目管理师”、国家经济专业技术资格“中级经济师”等称号。

图2 道道全粮油股份有限公司信息总监 袁春婉

三、个人信息化从业经历及主要业绩

1. 打造“中国智造”食用油数字工厂,开创智能制造新模式数字工厂

通过工厂管理数字化、生产过程数字化、决策支持数字化,实现客户需求、产品研发、工艺设计、物料采购、生产制造、进出厂物流、生产物流、售后服务整个价值链上的横向集成,企业内部的设备与控制层、制造执行层、经营管理层、经营决策层的纵向集成。以及产品生命周期过程中,从研发、工艺、生产、运营调度、销售、服务等链条端到端的互联互通和集成。

2. 优化运营管理模式,提升运营精细化管理水平

优化运营管理模式,通过搭建MES系统+SRM供应商管理系统+APS自动排产系统+发运协同平台,拉通安全库存—智能排产—采购协同—智能生产—发运协同价值链,使生产现场信息数据的采集、传递、处理和反馈更加准确、及时和高效,使生产过程实现有序运行和资源优化配置,从而提高资源利用效率和生产装置运行效率,降低生产运营成本,提升运营数字化管理服务能力和精益化管理水平。

3. 构建集团数据中台,初步建立集团数据治理体系

建立数据治理体系,沉淀集团数据并进行资产化管理,完成数据治理平台建设并落地运行,建立核心价值数据流的规则和标准制定,建立实体化的数据管理组织和数据质量度量体系,通过数据质量度量与持续改进,确保数据真实反映业务,降低运营风险。

4. 建立SCRM和渠道数据分析平台,为全链路数字化营销赋能

建立SCRM系统和渠道数据分析平台,实时掌握KA、流通渠道重点经销商的分销数据、库存及分销市场销售情况,优化通路库存管理,为掌握经销商经营动态、市场规划和费用投用提供数据支持。并借助BI决策分析平台实现对全客户群体、渠道的数据分析,为管理层实时掌控市场动态、快速做出响应提供依据。

四、近2年在企业主要推进的智能制造项目

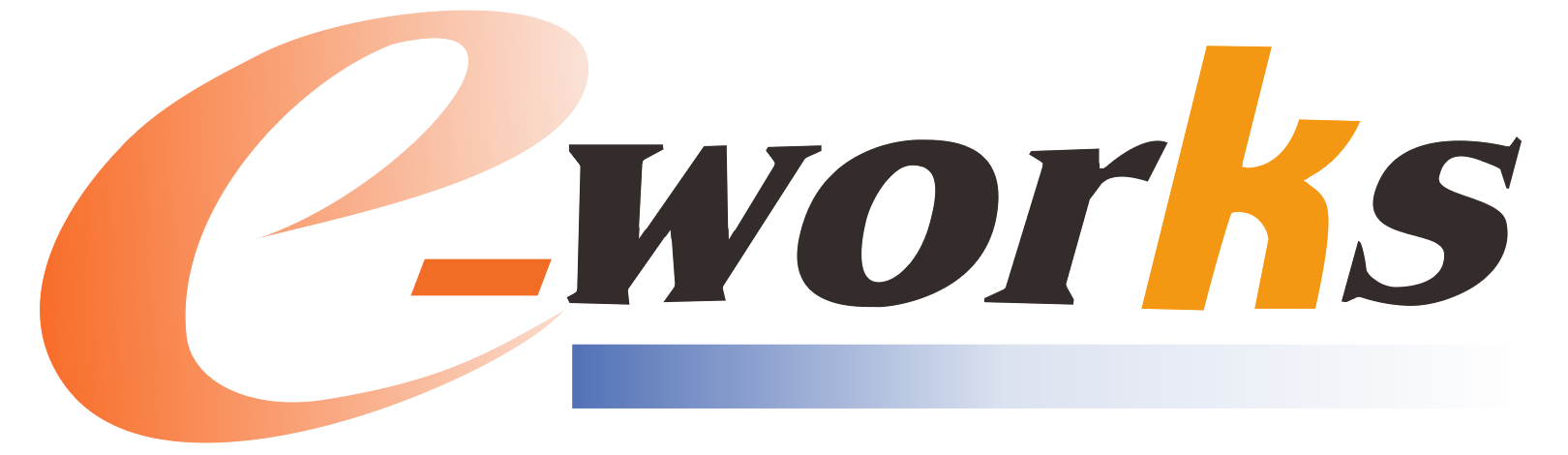

1. 建立MES制造执行系统,促企业实施完整的闭环生产,提高生产过程管控能力

建立MES系统,跟踪生产进度,库存情况,工作进度和其它进出车间的操作管理相关的信息流,实现设备与产品之间,设备与人之间,以及企业内部产品、指标、消耗、物资、安全与数据化管理之间的全方位、实时的互联互通,实现生产模型化分析决策、过程量化管理、成本和质量动态跟踪以及从原材料到产成品的一体化协同优化。

图3 MES系统架构

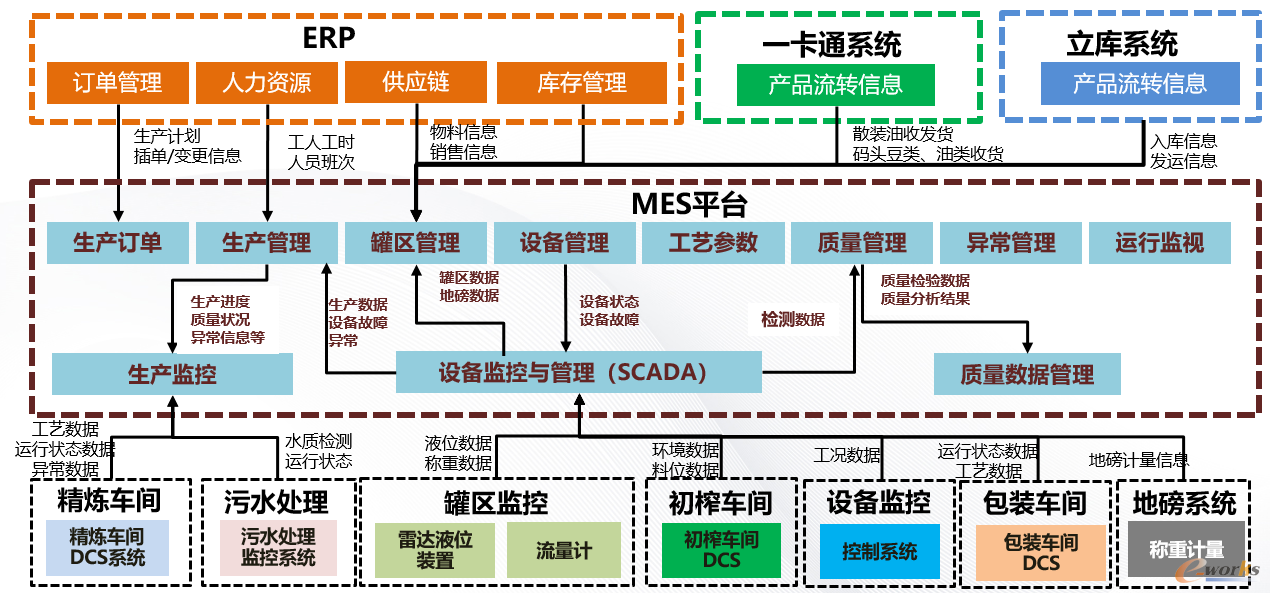

2. 建立以二维码系统为纽带的产品全流程质量管理追溯平台

二维码系统负责采集记录产品生产、流通、消费等环节信息,实现来源可查、去向可追、责任可究,以强化全过程质量安全管理与风险控制。旨在实现质量正反向追溯、双重防伪、防窜货管理、产品到期通知管理、经销商应用管理、数据统计分析以及会员积分、微信红包、抽奖等功能。既满足消费者防伪和产品相关指标追溯的要求,也满足食药监局监控要求,同时也满足了道道全内部管理的要求,加强了生产过程规范化管理和质量管理,打造出“透明工厂”,为中国制造2025的实现奠定了基础。

图4 二维码应用

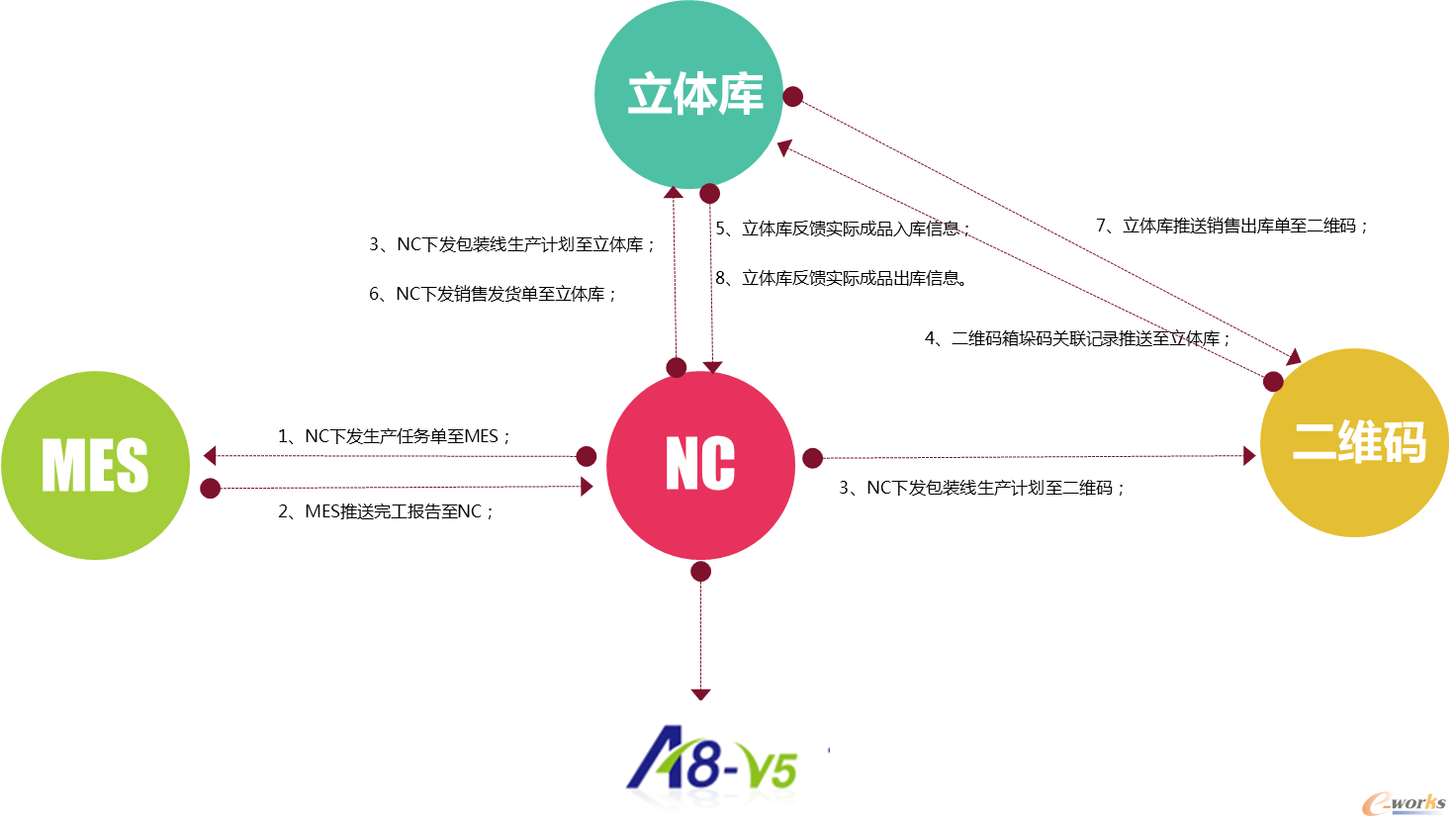

通过NC系统与二维码系统的集成,实现了:

1)NC系统向二维码系统下发包装车间生产计划,作为二维码生产准备的依据;

2)NC系统向二维码系统提供未赋码瓶盖的采购到货单,二维码反馈实际到货信息;

3)二维码系统向NC系统提交未赋码瓶盖的领料出库信息,作为生产入库和材料损耗的结算依据。

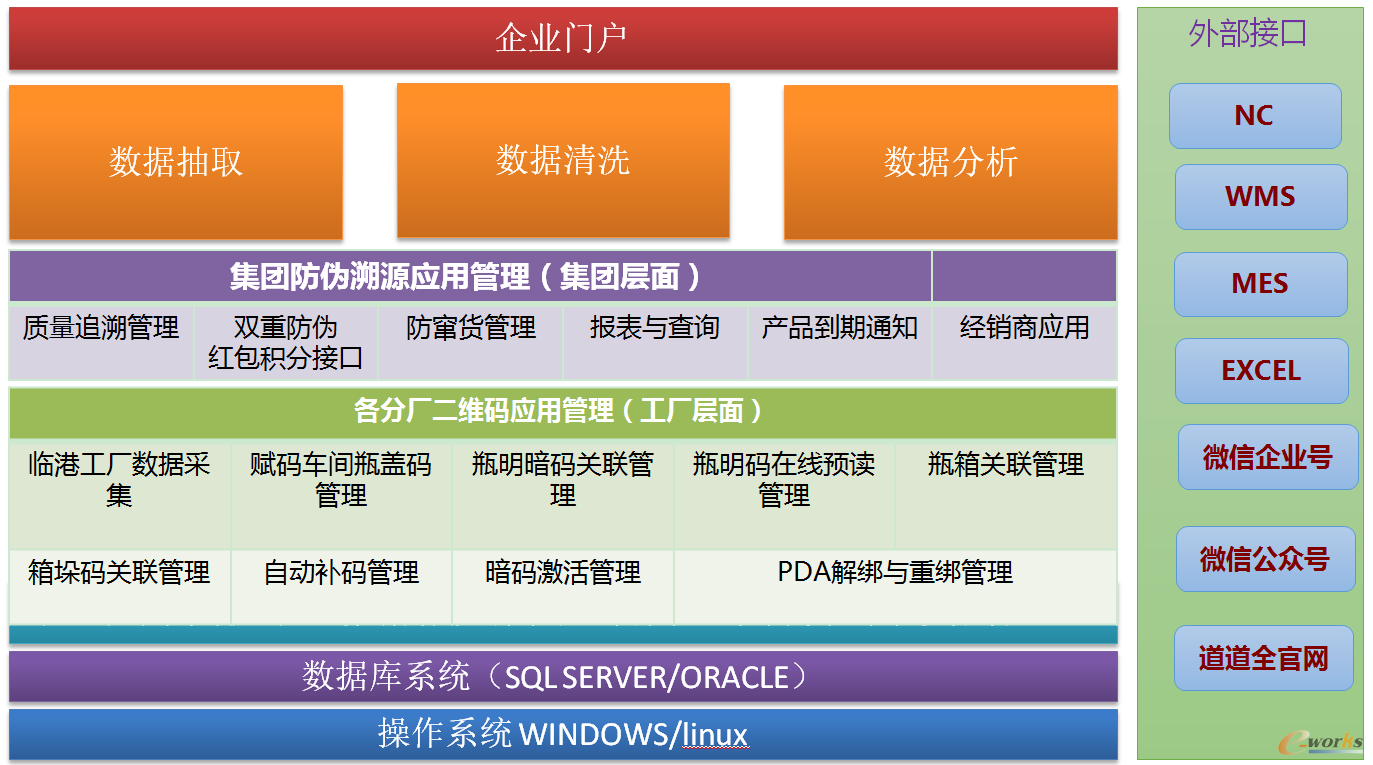

3. 运用NC系统大幅提升了信息资源整合能力

NC系统通过构建大企业私有云实现了集团全产业链管控,深化行业业务过程控制、实现平台化集成管控。系统构建了以平台层为支撑,生产运作层为基础,业务营运层做管控,战略管理层指明集团管理方向的四层架构,平台层打造信息化企业的整体支撑平台,包括动态建模、应用集成、应用开发、应用管理和云技术运行平台;生产运作层满足企业生产经营所需的计划、排产、派工和反馈,及过程控制;业务营运层为产业链协作和集团企业间内部协同提供管理手段和控制点;战略管理层为业务运营提供规则和约束力,分析企业运营效率,改进绩效。

图5 集团管控

目前,公司已成功部署生产制造模块(销售运营计划、需求管理、主生产计划、物料需求计划、排产管理、流程生产任务管理等)、供应链模块(合同管理、采购管理、库存管理、销售管理、运输管理、销售返利等)及财务模块(总账、应收管理、应付管理、固定资产、企业报表、管理会计等)。

通过NC系统与MES系统的集成,实现:

1)NC系统向MES系统下发车间生产计划,作为MES排产计划来源;

2)NC系统向MES系统下发生产任务对应备料计划的详细信息,MES反馈材料消耗及能源消耗信息;

3)通过MES系统向NC系统提交完工入库信息,以实现系统自动入库;

4)NC系统向MES系统下发原辅料的采购到货单,MES反馈实际到货数据;

5)NC系统向MES系统下发散装油销售发货单,MES反馈实际发货数据。

4. 构建道道全企业信息协同平台实现业务集成整合

道道全构建了以A8V5协同办公平台为门户、以业务流程为驱动、以信息整合为重点、以协作沟通为核心、移动支持为承载的道道全企业信息系统平台。通过NC与MES、NC与WMS、NC与二维码、二维码与WMS、NC与OA等多个系统的对接开发,数据层面实现了互联互通、流程层面实现业务协调,实现全公司的流程、数据和协同的一体化运行,为企业大数据应用、智能制造的成功应用奠定了坚实基础。

图6 系统集成

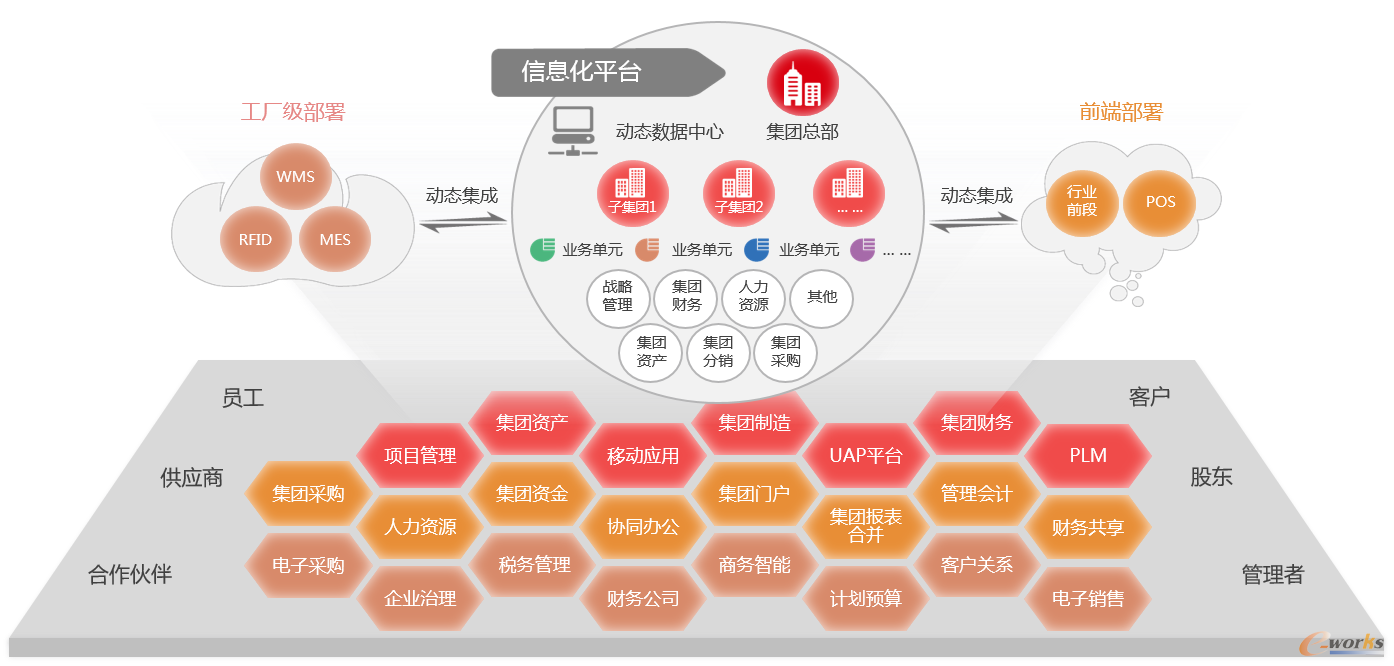

5. 构建数据平台,建立集团数据治理体系

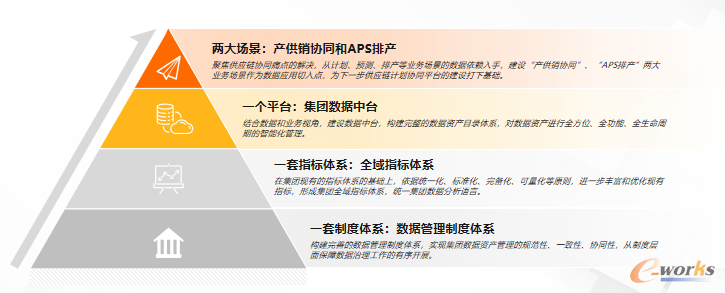

以业务部门实际数据应用需求和痛点难点为切入点,以实现业务价值为导向,在构建“1+1+1+2”一体化数据治理体系的同时,按计划分阶段推进解决梳理的业务问题,打通数据断点,沉淀集团核心数据资产,推进数字资源在组织各机构部门间的高效整合、对接和共享,从而提升了组织整体数字化水平,充分发挥了数据资产价值。

1)建设一套体系:数据管理制度体系

结合调研阶段收集的问题、现状进行方案适配,从数据管理、制度、数据质量、数据安全等方面制定相关的数据管理制度和规范,构建完善的数据管理制度体系,逐步实现集团数据资产管理的规范性、一致性、协同性,从制度层面保障数据治理工作的长效运营。

2)建设一套指标体系:全域指标体系

在集团现有的指标体系的基础上,根据各部门在业务调研过程中反馈的数据问题、分析需求,依据统一化、标准化、完备化、可量化等原则,进一步丰富和优化现有指标,形成覆盖集团销售、生产、采购、运营等业务部门以及研究院、财务、审计、证券、风控、人力等职能部门的全域指标体系,形成集团统一的数据分析语言。

3)建设一个平台:集团数据中台

结合数据和业务视角,建设数据中台,构建完整的数据资产目录体系,对数据资产进行全方位、全功能、全生命周期的智能化管理。从数据采集、清洗、存储、加工到使用的全生命周期过程中,以集团数据标准为统一规范,纵向打通完整数据传输路径,横向关联多项数据管理功能,解决数据管理独立分散的问题。实现数据统一联动、统一调度和监控,为业务提供高效、规范的数据服务。

在数据层面,数字中台首先解决了企业内系统间数据孤岛的问题,将不同系统中的数据进行全面汇集和管理,通过数据 提炼分析、集中化管理,形成企业数据资产和洞察,服务于业务,解决了数据“采建管用”的问题。

在业务层面,通过对各业务线的模块去重和沉淀,共享通用模块,让前台业务更加敏捷地面向市场,实现企业新业务的快速上线与迭代试错,服务更多场景,提升业务响应力。

在技术层面,避免重复开发,技术迭代升级更高效,按需扩展服务,让整个技术架构更开放。

4)构建两大场景数字化应用:产供销协同和APS排产

当前集团业务上的问题大多可以归结到产供销协同问题,而协同问题核心是数据问题,因此数据治理的业务目标聚焦供应链协同痛点的解决,基于订单需求、供需匹配、库存、资源采购与调度、生产、物流发运等相关数据,从计划、预测、排产等业务场景的数据依赖入手,构建“产供销协同”、“APS排产”两大业务场景作为数据应用切入点,为供应链计划协同平台的建设打下基础。

图7 数据平台建设

五、个人在智能制造工作中的体会

对于制造企业来说,智能制造已渗透到从需求到生产的各个环节,智能化可以提高决策的精确性和科学性,缩短决策周期,有效降低决策的不确定性所带来的试错成本。

道道全构建智能制造的核心价值主要还是降低生产成本、提升生产效率和重塑生产方式。通过综合考量生产现场数据与生产工艺、运营管理等数据,企业可以实现精准的供应链管理和财务管理,减少物料浪费,减轻仓储压力,降低运营成本。通过对生产制造过程各环节的全面数据采集和分析,企业可以发现生产瓶颈和产品缺陷等问题,提高整体生产的效率和产品的质量。