在经济下行压力之下,中国制造如何更多地发力于价值链高端,如何打造出更多的行业隐形冠军,创新变得至关重要。作为推动创新的使能技术,仿真技术在这一轮变革中将起着举足轻重的作用。2016年3月10日,e-works总编黄培博士在e-works武汉总部专访了MSC Software的总裁兼CEO Dominic Gallello先生,与Dominic探讨了当前仿真领域的技术和市场发展趋势,以及MSC Software的最新发展。

图/MSC Software的总裁兼CEO Dominic Gallello先生

CAE技术将聚焦三大领域

深耕CAE行业53年,MSC一直推动和引领着工程仿真技术的发展。作为工程仿真领域的全球领导者,MSC产品应用遍及全球各地和各行各业,几乎世界上每一个知名的大型制造企业都是MSC产品的客户。自2009年担任MSC总裁及CEO以来,Dominic努力推动着MSC产品方向和技术策略的进步。他谈到了目前业内的三大趋势:

首先,无人驾驶领域。通常仿真技术应用于汽车产品本身的仿真,无人驾驶汽车的难点在于需要对汽车外部环境进行实时仿真,不仅需要在车上安装各种传感器,还需要系统实时根据获取的外部信息做出各种决策,因此对系统的智能性要求很高,需要和其他交通工具进行互动。

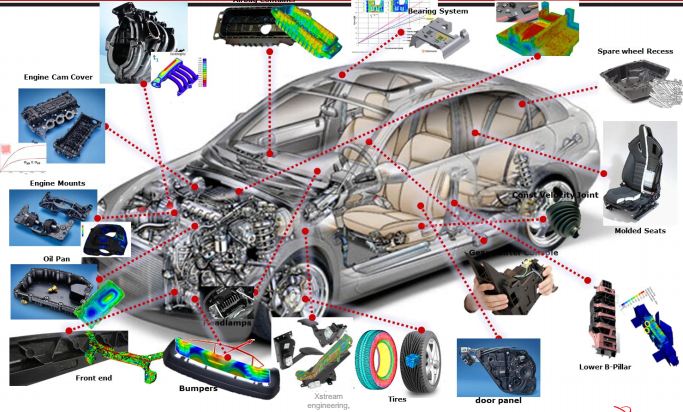

MSC能为汽车厂商提供工具建立悬架系统、轮胎和驱动系统的高保真全息模型。在这些方面,MSC已成为业内标准。在未来,这些高保真模型将与低保真实时模型(可与硬件测试、驾驶模拟器连接)相连接。这种发展能将汽车本身的行为以及车辆与其所处的复杂外部环境如何交互都进行仿真。无人汽车的发展,能够一定程度上避免交通事故发生,挽救生命。据估计,美国去年发生的交通事故中,有2.5万至3.2万起事故可以通过无人驾驶避免。毫无疑问,仿真技术将会更大范围、更大程度的推动无人驾驶领域的发展。

MSC能为汽车厂商提供高保真全息模型

其次,3D打印领域。增材制造在汽车和航空航天领域已经取得一定的应用成果。对于增材制造过程的仿真难点在于对零件的成型很难准确预测,造成打印合格率低、零件缺乏一致性。在航空领域的制造过程中,某个零件即使出现细微裂缝、过热或气泡都需要立即报废。这个过程的物理场仿真十分棘手,需要应对材料的微观结构、制造的各种工艺。例如,一个标准件在切割和胶合过程看起来没问题,但是切割过程产生的残余应力会在使用几年后引发各种问题。MSC去年并购了德国专注于制造工艺仿真的Simufact公司,能够对成型和焊接(包括激光焊接和点焊)进行仿真,建立了解决方案对材料成型进行准确预测,包含物理场和制造顺序的仿真,大大降低了维修率。

近期内,3D打印生产件的主要市场是金属件。在航空航天行业,因为生产量比较少,减少零部件数量和昂贵模具的机会成本很高,3D打印将是非常理想的方式。企业花费上百万美元采购的3D打印设备,甚至需要打印20次才能形成一个合格零件,如果采购多台同样的打印机,不同打印机打印的零件也会缺乏一致性。这就要求仿真技术越来越多的应用于3D打印领域。

CAE平民化。如果将一个零部件进行求解仿真,需要进行建模、生成三维零件图、转换为平面图、准确划出网格,这些复杂工作不仅工作量大,对CAE工程师的使用门槛要求也很高。魔方的玩法大家都知道,虽然很复杂但是小孩不需要说明书也能玩,因为其方法很简单。MSC从魔方的使用受到启发,致力开发简便易用的CAE软件,让过去使用复杂、门槛高、需要高学历才能使用的CAE更加平民化。

Dominic说,“我们希望工程师们只考虑构建几何体,而不用担心修改网格。他们可以任意造型,网格随之自动改变。”由于简化了CAE软件,使用者的水平要求也相应降低了,而应用CAE的价值并不会降低。比如连接件的处理上,以往在洗衣机结构内建立一个弹簧连接件需要工程师熟练掌握FEA方法,先新建参考节点、耦合约束等,再将弹簧与参考节点、耦合约束等进行连接,而且一旦零件需要任何修改,整个仿真过程需要再重复一遍。而MSC在CAE中内嵌了软件架构,模型内所有部件都相互关联,某个部件修改后,其他部分自动更新(一种生成模型)。

实现仿真价值最大化

Dominic认为,全球CAE市场发展还不够迅速。譬如在汽车和航空航天行业,仿真软件已应用超过40年,却并没有真正意义上的普及。很重要的一方面原因在于汽车制造商不愿改变经过一系列努力才通过的物理验证,另一方面的原因在于仿真系统没有发挥出最大的价值,甚至实施失败。由于内部资源有限,有的汽车制造商选择在CAD系统中部署简单的仿真系统,可能会导致CAE不能发挥最大价值。针对这一问题,MSC既没有将仿真作为独立系统也没有嵌入CAD软件,而是建立一个几何引擎中间件,方便仿真来回调取数据,降低CAE应用失败的几率。

Dominic说,我们经过大量的调研,发现CAE应用最耗时的工作不在于求解的过程,而是准备仿真模型划分网格的过程。但相对来说,真正产生价值的部分是求解而不是网格划分。

在实际工作中,工程仿真总在不断地进行“仿真-评估-改进”的循环。绝大多数的工程项目,都或多或少存在着大量的临时变更,客户的要求一旦发生改变,仿真分析需要推倒重来。

现有的仿真流程中,为了响应客户的变更,往往需要重新修改仿真模型、重新划分网格、重新约束边界、重新求解计算……这种仿真过程中存在大量重复性工作,中间环节繁杂易错。

Dominic认为,仿真系统的实际使用价值取决于获得仿真结果的速度,任何时间上的延迟都将降低仿真在工程决策上的价值。

MSC将计算部件技术(Computational PartsTM)引入CAE系统

为了更大限度地释放仿真价值,MSC希望建立前所未有的CAE软件架构,将所有的物理场在一个平台相互关联,让CAE更加平民化。这也是MSC将计算部件技术(Computational PartsTM)引入到CAE系统的原因。所谓计算部件,实现的是一种类似“搭积木式”的仿真。

这与CAE优化软件的最终目的一致,却又有着本质的区别。CAE优化软件通常将设计流程、优化算法、近似模型等封装到一个统一的框架中,自动运行仿真软件,完成“分析—优化—模型修正—再分析再优化”整个循环的流程,以提高仿真流程的自动化程度从而缩短仿真周期。而“搭积木式”的仿真可以从根本上减少重复性的仿真工作,从而达到缩短仿真周期的目的。基于计算部件技术,CAE工程师可以逐步进行复杂组件的仿真分析,实现以部件级组件模型的展示,还能独立管理部件、子系统、整套组件等。客户的要求一旦发生改变,只需要对相应的部件进行重新仿真即可。

探索新的仿真应用模式

从Dominic担任MSC总裁兼CEO后的一年,MSC开始制订产品战略,直到2014年推出基于计算部件技术的全新CAE平台——MSC Apex。

截至目前,MSC Apex已经发布了5个版本,每个新版本的发布都在产品功能上做了极大的提升。

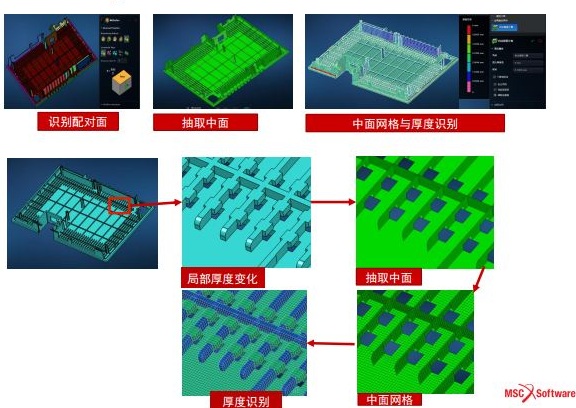

新一代MSC Apex具有卓越的抽取中面的功能

Dominic指出,MSC Apex最为突出的特性包括为仿真工程师们提供了一种高效的仿真工作流程,可以快速准备分析模型并逐步对部件和组件进行解算,从而提高运算的效率,加快后处理结果的可视化速度;其次,MSC Apex针对仿真工作流程,内置了特定的几何和网格划分的设计工具可导入、修复、更新或构建几何体,同时网格会自动实时更新;在MSC Apex集成的解算器方法中,采用交互、渐进的方式对部件和子系统模型进行验证,从而在初次仿真运行时实现收敛性。

MSC Apex最为独特的一点还体现在易学易用性方面,从未使用过MSC Apex的工程师在未经培训的情况下可实现在4小时内完成安装、学会划分网格。

在谈到中国市场,Dominic认为中国企业对于“仿真驱动创新”已有一定的认识,但仍有很大进步空间。首先,中国很多企业的仿真用于验证和测试,并且要求使用者具有较高水平。事实上,未来仿真软件的使用者将不限于仿真工程师,CAD工程师也能使用仿真驱动设计。换个角度来看,工程师本身需要做各种工程方面的决策,他们利用仿真驱动设计也比仿真工程师更加合理和有利。其次,仿真应用需要更多的以几何结构为基础,只有工程师更加容易使用这些工具,企业才能真正发生改变,从而让仿真驱动创新成为现实。

MSC Apex2015年获得业界多项殊荣

后记

Dominic先生非常资深,长期在PLM领域辛勤耕耘,曾长期担任Integraph和Autodesk的高管。他将复杂的CAE技术讲得深入浅出,让我们受益匪浅。Dominic先生还是一位长距离游泳的爱好者。今年,他将挑战一项在旧金山湾举行的10公里游泳比赛。当我告诉他武汉每年有渡江节时,Dominic非常兴奋,与我约定明年一起参加。

作为CAE行业的先驱,MSC Software历经半个世纪的发展,引领了仿真技术发展与应用领域的诸多创新。MSC Apex,作为MSC Software公司突破性的创新产品,将会对仿真技术的普及应用产生深远的影响。2014年,我曾经在MSC的用户大会上见证过这个产品的正式发布。令人高兴的是,这个新产品的研发中心就在武汉中国光谷,离e-works总部咫尺之遥。

图/黄培博士和Dominic Gallello先生合影