2015年,工程机械行业不景气,卫华集团却逆势上扬,实现销售收入91.7亿元。其中垃圾发电起重机销量同比增长近8倍。同时,在中国贸易进出口总值下降7%的情况下,卫华出口额却增长58%。2016年,e-works记者专访了卫华集团有限公司总裁俞有飞先生,探寻卫华集团逆势上扬的奥秘。

卫华集团有限公司总裁俞有飞先生

修炼精益内功

卫华集团有限公司是集研发、设计、制造、销售为一体的工业起重机企业。经过28年的努力,卫华集团已由最初的起重机小作坊,快速成长为起重行业领军企业。目前,卫华品牌价值71.9亿元,员工6800余人。卫华组建了以中国科学院院士杨叔子、中国工程院院士张铁岗为带头人的600人科研精英团队,其中外籍专家6名,教授级高工29名,博士后7名,博士15名,硕士123名,工程师461名,这也是我国通用起重机行业最大的研发团队。卫华已获得专利证书494项,其中发明专利41项;参与制定国际标准、国家标准、行业标准71个,并建立了国内第一个起重机专利数据库。目前,卫华先后获得国家、省市级科技成果奖110项,国际领先1项,国际先进4项,创世界纪录1项,从而跻身首批国家级知识产权优势企业,被评为“国家高新技术企业”、“国家火炬计划重点高新技术企业”、“国家技术创新示范企业”。产品远销美国、英国、日本、韩国、俄罗斯等100多个国家和地区。

卫华在发展过程中,充分借鉴了世界先进的企业管理经验,以提升自身的经营管理水平。2009年,集团总裁俞有飞先后到丰田、日产、五菱、本田进行精益管理考察,经过实践证明,广泛应用于汽车行业的精益生产方式对起重机行业亦有很大的借鉴作用。2009年底,俞有飞开始在卫华全面引入以价值流分析与改善为核心的精益管理,逐步打通生产流程、改进工艺方法、改造生产线,逐步实现精益管理。卫华在精益管理方面主要进行了四个方面重点工作:分别是价值流分析、人才育成、项目改善和精益文化建设。

在推进精益管理的过程中,卫华集团制定了精益管理推行方案,建立了精益推行机构,形成了一系列制度标准,自主开发了多门精益课程,认证了20名内部精益讲师,自2012年以来,卫华启动并完成了73个精益项目,创造财务收益9461.7万元。通过项目改善活动的开展,最终形成了以价值流分析为基础,以项目改善、提案改善、7S管理为支柱,以人才育成和改善文化为动力,以建立精益企业、精益供应链为目标的精益管理体系。卫华先后荣获“河南省实施精益管理模式质量标杆”、“全国质量标杆”。

践行两化融合

在精益管理的推进中,卫华深深地意识到了企业正在面临的问题与挑战:客户需求多样化造成小批量、多品种、定制化产品需求与规模化制造之间的矛盾;效率不高的传统生产制造模式难以满足生产的自动化、智能化的工作需要;粗放的供应链管理模式难以实现准时化、敏捷性化;虽然应用了很多系统,但不同应用系统之间没有统一的技术和数据标准,数据不能自动传递。此时,俞有飞认为,“只有通过构建信息化平台,推进管理信息化实践和研发信息化实践,形成数字化、网络化、智能化的制造手段,最终实现企业两化融合应用的全面提升,才能加快企业转型升级步伐”。因此,2009年在集团制定的战略规划中,专门制定了配套的信息化战略规划,同时还成立了信息领导小组,由俞有飞亲任组长,并将信息中心提升为一级部门。随后的每三年,卫华都会制定信息化子战略规划用以支撑集团的整体战略规划。

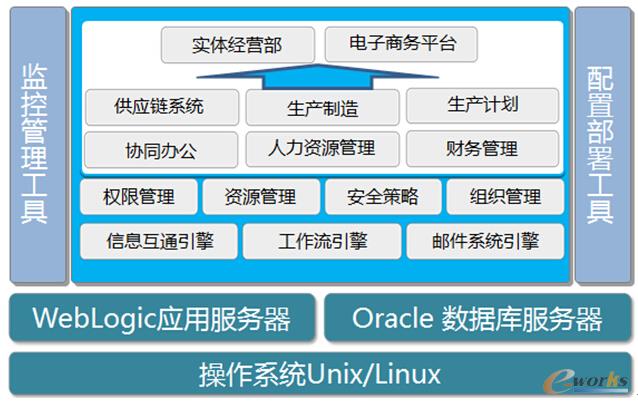

卫华自主研发了集团起重机信息化综合平台。该平台基于业界成熟而先进的J2EE技术,自主开发底层系统总线架构;基于SOA、支持B/S应用、支持分布式、集中式和混合式部署模式;具有访问权限控制、敏感信息加密等灵活的安全性设置;支持计算机、PAD、手机等多种信息终端。

该平台上共运行了包括人力资源、采购、物流、生产、办公等二十多个核心系统及其它子系统,同时平台与外部系统进行了深度集成,很好地完成了数据双向交互,提供报表查看,实现穿透式查询等功能。

图1 卫华起重机信息平台

开发智能产品

近几年,卫华潜心研发智能化的产品,为了使智能化产品的基础技术研究能够得到有效突破,其成立了卫华机械工程研究院,由俞有飞亲自任院长。卫华在研发方面投入非常大,仅2015年研发投入就达到了4.3亿元。同时,在不懈努力下,卫华围绕绿色化和智能化方面取得了突破性进展,包括防摇摆技术、自动定位技术、黑匣子技术和可视技术,都体现出数字化、网络化、智能化在产品上的应用。

俞有飞指出,“卫华两化融合工作的开展,不仅提高了工作效率、工作质量和决策速度,在智能产品方面也起到了重大作用,两化融合关键是在‘融合’二字,如果将数字化、网络化技术融合到产品上,就能大大提高产品的核心竞争力,也能同时快速回收成本。然而遗憾的是,很多企业的信息中心和研究院往往都是各自为政,没在‘融合’上下功夫,缺乏对产品智能化的重视”。而卫华在这方面有独特的优势,俞有飞同时兼任了信息中心和研究院的院长,并要求IT人员和技术研发人员深度合作,共同参与产品研发课题。

目前卫华集团的研发重点有:

面向工程机械大型结构件的机器人焊接生产线关键技术研究。实现机器人智能焊接工艺与控制;焊接质量在线检测与焊接机器人智能故障诊断;焊接生产过程信息化管理与智能调度;机器人焊接生产线。

智能起重机视觉研究。采用具有坚固金属外壳、通过严酷EMC测试、高分辨率的工业相机,加上专业的图像处理芯片及软件补偿算法,让相机在光线不足条件下也可产出优越的影像。从而解调出被测物的三维信息,并采用工业以太网通讯协议,提供智能起重机作业的工件信息。

安全可靠的冗余技术研究。在重要场合作业的起重机,其控制系统的冗余是非常必要的。对关键部件进行冗余设计,可以极大地提高系统的可靠性。冗余设计的实现需要硬件、软件、通讯等协同工作,同时还包括信息同步技术,故障检测技术,故障仲裁技术和切换技术,热插拔技术,故障隔离技术。

可视化研究。电气控制系统及施工定位系统包含传感器,可实现数据采集并输入可视化系统,结合数据通信技术、计算机图形学、计算机程序设计和传感器技术,实现抓斗水下作业可视化,使得在生产作业现场条件恶劣的情况下,也能准确获得现场工况信息。

智能化监控。实现对生产数据、设备状态数据和现场视频数据的监控。

在此基础上,卫华集团形成的智能产品主要有:

起重机精确定位和电气防摇摆系统:该系统以PLC为核心控制元件,结合工控上位机和3WCS监测、反馈系统,应用防摇摆控制计算方法,实现速度和位置双变量防摇摆自动定位同步控制,确保起重机自动运行过程中的精确定位和防摇摆,定位精度误差小于5毫米,摇摆幅度减少95%以上。

全自动化冶金上料起重机:为不锈钢冶炼提供上下料全自动化作业起重机,该起重机可以实现工序间的无人值守和全自动化运行。

全自动钢管搬运起重机:该起重机可以实现将钢管在不同工位之间的全自动化搬运和装卸。

全自动垃圾吊:采用激光+超声波双重识别技术,具有全自动运行、全自动识别、全自动上下料的特点,特别适合在垃圾发电等恶劣工况环境下使用。

上位机监控系统:实现对起重机运行数据的实时监视;历史数据的存储;故障及历史数据查询功能;满足起重机视频信息归档功能,并能按时间段查询以及运行过程中的临界状态会自动触发报警,实现信息化与产品的有机结合。

图2 左上:防摇摆系统、右上:全自动化冶金上料起重机

左下:全自动钢管搬运起重机、右下:全自动垃圾吊

后记

彼得·德鲁克有句名言,“不创新就死”。对此,俞有飞有着深刻的感触,“过去十几年,我们没有认识到创新的意义与价值,现在才感到这句话确实是真理”。要想追赶国际领先企业,就必须有差异化的创新性产品。将数字化、网络化、智能化技术融入到产品中,是卫华对创新的最好诠释,正是这种差异化保证了卫华的稳步发展,在市场不好的情况下还能逆势增长。