阐述了三维工艺设计的必要性,明确了三维工艺设计技术路线,通过对基于特征识别的工艺设计的研究,开发了特征自动识别与定义工具,确定了三维工艺设计方法和操作要求,实现了加工要求与三维模型、加工方法相关联,达到提高工艺设计水平与效率、缩短产品生产周期的目的。

随着数字化制造技术的迅猛发展,三维设计软件在汽车、船舶、航空航天、通用机械及电子工业等工程设计领域得到了广泛应用。NX是集计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机辅助工程(CAE)于一体的三维参数化设计软件,为产品设计及加工过程提供了造型和验证手段。MBD (Model Based Definition)指基于模型的定义,是一种面向计算机应用的产品数字化定义技术,核心思想是用一个集成的三维实体模型来完整地表达产品定义信息,并将其作为产品制造过程中的唯一依据。随着MBD技术在设计过程中的应用,产品设计信息逐渐由二维工程图变为MBD三维数据集。为了发挥MBD技术的优势,缩短生产周期,降低生产成本,提高产品质量,开展MBD三维工艺设计技术研究具有重要意义。

1 三维工艺设计思路

二维工艺设计无法有效利用设计模型中的信息,产品设计模型与工艺模型相分离,数据共享、集成及变更困难。为了弥补二维环境下工艺设计存在的不足,可以推进MBD技术的应用,建立支持三维的工艺设计平台,提供方便、快捷的工艺设计手段和支撑工具。

目前,MBD工艺设计技术实现途径通常采用工具编辑模式,对工艺人员的图形编辑技术要求比较高,编制工艺周期比二维工艺时间长约2—5倍,工艺质量没有显著提高。为了克服工具编辑模式的不足,笔者采用基于特征推理模式。

基于特征推理工艺设计模式是以零件特征为工艺设计最小定义单元(如孔、型腔等),同时在制造资源库中详细定义了刀具、机床、夹具、量具、加工方法。采用MBD定义零件,计算机能够识别出零件特征对应的材料、公差、基准、表面粗糙度等信息,再由基于特征推理的工艺系统关联起来,辅助创建从毛坯到产品的工序模型,从而得到完整的工艺文件。

三维工艺设计过程中,获取零件工艺信息和全三维模型文件后,对三维模型中的制造特征进行自动识别,采用基于知识的参数化设计思想,智能化生成各制造特征的加工方法,再通过人机交互,生成面向零件的机加工工艺过程。根据零部件模型和工艺过程,自动生成毛坯模型、各工序的中间模型,以及三维模型工艺卡。工艺设计技术路线如图1所示。

图1 三维工艺技术路线

2 NX与MBD三维工艺设计过程

2.1 制造特征自动识别

特征识别是从零件的设计模型中抽取具有特定工程意义的几何形状信息。对于加工特征,必须包括零件加工过程中与该加工工序相关的加工信息集合,能够支持加工工艺的设计。

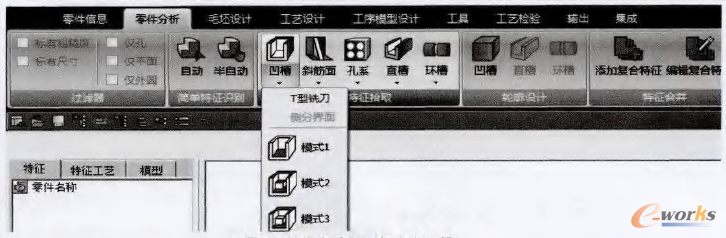

开发特征自动识别与定义工具,如图2所示。建立制造特征库,包括单特征和组合特征,具体有端面、平面、内孔、阶梯孔、键槽、螺纹等。通过制造特征自动识别功能,能够有效地识别出三维模型上的相关制造特征,作为后续智能生成特征工艺的基础。对于无法识别处理的特征,可采用自定义的形式,为后续推理提供支持。

图2 特征自动识别与定义工具

2.2 特征工艺智能生成

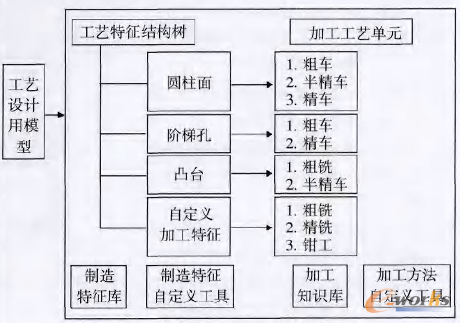

基于工艺设计用模型和制造特征库,利用制造特征自动识别工具,快速识别三维模型的相关制造特征。对于复杂特征,可利用特征定义工具进行特征的选择和定义,最终形成零件工艺特征树。

基于加工知识库,智能生成以特征为单位的加工工艺单元,加工工艺单元包含尺寸、公差、表面粗糙度、技术要求、材料属性、加工方法等制造信息。对于自定义的加工特征,可定义其加工特征的工艺方法。零件特征工艺智能生成系统如图3所示。

图3 零件特征工艺智能生成系统图

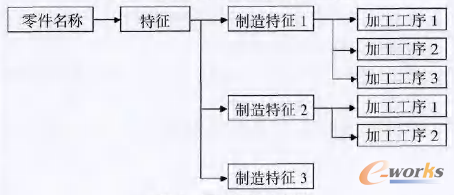

通过零件模型的特征提取,形成零件特征树。系统基于知识库,实现特征工艺的智能生成。通过面向特征的加工方法推理过程,形成零件特征工序树。特征工序树以特征为节点,以单个特征的加工工序为节点属性,加工方法通过流程推理获得,如图4所示。

图4 零件特征工序树

2.3 零件工艺结构快速生成

零件工艺结构是基于工艺特征推理生成的,通过将工艺特征与工艺知识进行组合,从而构建零件工艺特征推理机制。工艺设计时,在界面中选择工艺用设计模型,基于工艺知识库进行特征推理,自动识别并生成加工特征,根据实际情况,可以进行加工特征的排序、合并及重组,从而快速形成零件工艺结构。零件工艺结构快速生成系统如图5所示。

图5 零件工艺结构快速生成系统

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。