蒙皮镜像顶撑铣削制造技术实现了飞机蒙皮的精确绿色制造,但其特殊的加工工艺对刀具轨迹提出了等步距、无交叉、无抬刀等特殊要求,在满足特殊的刀具轨迹条件下实现复杂蒙皮结构的快速编程是一个难题。为采用基于蒙皮特征的快速编程技术解决以上难题,重点对蒙皮特征加工定义、特征识别和刀轨生成技术进行研究。以具有典型特征的蒙皮工件对基于特征的蒙皮快速编程系统进行验证。结果表明,采用快速编程系统能实现蒙皮特征的自动识别和刀具轨迹的自动生成,提高了大型蒙皮工件的编程效率。并已在航空制造企业得到成功应用。

蒙皮镜像顶撑铣削技术带来蒙皮制造技术的变革,避免了传统化铣工艺存在的环境污染、能耗较高、消耗的铝材无法回收等固有弊端。蒙皮镜像顶撑铣技术通过铣削刀具和顶撑装置的协同运动有效防止加工颤振;超声波厚度在线检测与控制系统保证蒙皮工件的加工精度;多柔性装夹系统保证其加工刚性和装夹稳定性。集厚度减薄、切边、钻孔于一体的蒙皮镜像顶撑铣削技术实现一次装夹状态下的蒙皮工件加工,是2l世纪最新制造技术。

蒙皮镜像顶撑铣削技术实现了蒙皮工件的精确绿色制造,但对数控编程提出了很高的要求,商品化的CAM软件编程效率低,严重依赖技术人员的经验。因此本文应用快速编程技术,融人企业已有的镜像顶撑铣削工艺知识,实现基于蒙皮特征的刀具轨迹快速生成,达到高效和高质量的要求。

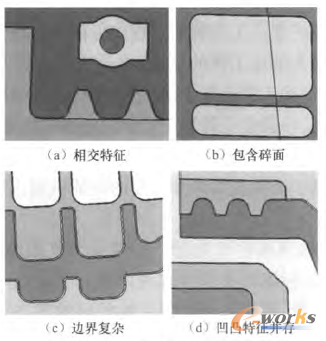

蒙皮工件曲面特征在设计过程中由于曲率变化造成了许多碎面,且包含大量相交特征,为特征识别增加了难度,如图1所示。部分学者对相交特征的识别开展了深入研究,如基于体分解的相交特征识别方法、基于Step-NC的相交特征识别方法、混合式相交特征识别方法。受蒙皮曲面特性的相交特征影响及工艺限制,上述特征识别方法不能用于蒙皮的数控编程,因此需要一种几何与工艺融合,并且特征识别结果可以迭代的特征识别方法。

图1 蒙皮工件复杂结构特征示意图

数控加工刀具轨迹算法种类较多,但主要以最大切宽、最小跳刀次数或最短路径为优化目标进行刀位轨迹计算,刀轨生成算法依赖特征的几何拓扑信息。在蒙皮镜像顶撑铣削过程中,要求刀具轨迹满足等步距、无交叉、无重叠、无残留等特殊要求,目前已有的算法只能满足无残留、等步距的要求,因此需要在考虑加工特征的拓扑信息的基础上生成满足要求的刀具轨迹。

1 蒙皮镜像顶撑铣数控编程技术

1.1 镜像顶撑铣削加工技术原理

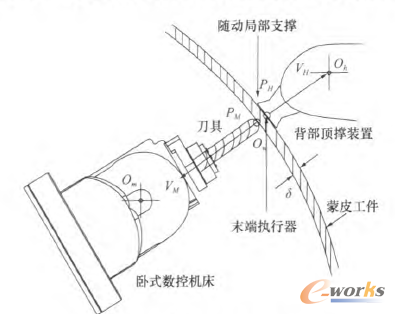

蒙皮镜像顶撑铣主要由8自由度的卧式数控机床、5自由度的背部顶撑装置和高柔性化的立式夹具系统组成,三者集成后协同完成飞机蒙皮的精确切边、精确开窗口、精确制孑L和蒙皮厚度的精确加工。镜像顶撑铣削卧式机床本体切削刀具与背部顶撑装置末端执行器的位置和姿态时刻成镜像关系,其加工原理如图2所示。

图2 累皮镜像顶撑铣削加工技术原理

蒙皮切边和切通窗加工过程中,在机床铣头端部集成了防震颤装置,目的是避免在蒙皮切边工艺过程中的震颤。在蒙皮厚度减薄铣削加工过程中,背部顶撑装置受柔性排架的限制,无法一次完成蒙皮的精确加工。通过设计柔性夹具多次运动方案,进行数次组合,得到能为顶撑装置提供一个开放、可接近且无支撑杆的加工窗口的组合方案,并设计位置全回退功能,确保其能安全横穿柔性排架。置于顶撑装置内部的超声波厚度在线控制系统实时检测加工厚度并进行厚度补偿,闭环控制铣削厚度,实现蒙皮厚度减薄精确加工。

1.2 镜像顶撑铣削数控编程

为了迎合蒙皮镜像顶撑铣削设备的功能原理和提高蒙皮工件的加工质量,避免加工过程中的过切或残余、超声波测厚系统异常等,蒙皮镜像顶撑铣削数控编程需要满足等步距、无交叉、无残留、无抬刀、刀轴沿曲面法线5个基本要求,与飞机典型结构件的编程相比,大幅增加了编程工作量和编程难度。其编程主要包括创建辅助几何、手动绘制刀具轨迹和添加机床控制指令。

(1)创建辅助几何。蒙皮镜像顶撑铣削数控编程中需要捡取大量特征,由于蒙皮工件设计模型包含大量碎面信息,对数控编程带来较大影响,因此在捡取特征过程中需要重新创建工艺曲面代替碎面。蒙皮工件中间层特征通常与其他特征相交导致驱动几何不完整或几何拓扑被破坏,需要手动创建大量辅助几何,重新构造特征驱动面,用于中间层特征的数控编程,影响编程效率。

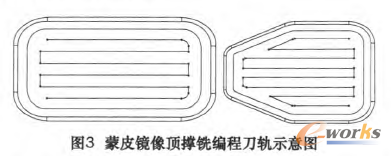

(2)手动绘制刀具轨迹。由于蒙皮工件在加工过程中会出现阶刀差,当其厚度监测装置监测带有阶刀差位置时,会出现信号紊乱的情况,因此在加工过程中,避免出现刀轨交叉或刀轨间距过密的情况,刀轨最小间距Dismin=Re+Rf,其中Re为刀具有效切削半径,Rf为超声波检测孔半径。零件加工过程中需要保证无残留,因此刀轨最大间距孤。Dismin=2×Re。在刀具轨迹范围内满足等步距的要求,传统的编程方式只能通过手动创建引导线的方式来绘制刀具轨迹,如图3所示。

(3)添加机床控制指令。与典型结构件多个数控加工程序不同,蒙皮镜像顶撑铣采用1个程序对机床铣削、顶撑装置协同运动及柔性装夹系统运动进行控制,完成机床、顶撑装置和柔性夹具之间协同运动。其协同运动需要在数控编程过程中添加蒙皮镜像顶撑铣设备专用机床控制指令,通过后置处理编译成机床可识别的数控加工程序。

蒙皮镜像顶撑铣加工技术在为复杂蒙皮工件加工提供高效率、低成本绿色解决方案的同时,增加了数控编程难度,目前商品化cAM软件里没有自动满足蒙皮镜像顶撑铣削要求的刀轨生成方法。为了满足蒙皮镜像顶撑铣削刀具轨迹要求,本文应用快速编程技术,实现基于蒙皮特征的快速编程。

2 基于特征的快速编程技术研究

2.1 飞机蒙皮工件特征识别技术

2.1.1 飞机蒙皮工件加工特征定义

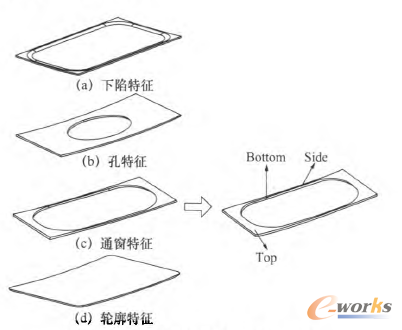

蒙皮工件加工特征均为曲面相交特征,且凹凸特征并存,同时,蒙皮加工特征包含大量的边信息,且需要对广泛存在的碎面进行处理,其几何复杂性为蒙皮工件的特征识别带来了难点。飞机蒙皮工件结构上存在大量的下陷、通窗和孔,通过对其结构特性和典型工艺方法分析,将蒙皮工件加工特征总结为:下陷特征、通窗特征、孔特征和轮廓特征,如图4所示,以通窗特征为例对其进行定义。

图4 飞机蒙皮工件特征定义示意图

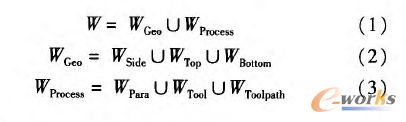

通窗指的是蒙皮工件上的窗口或腰形孔,由壁面(side)、顶面(Top)、底面(Bottom)构成。结合蒙皮通窗几何结构特性及典型加工工艺,将通窗特征(W)定义为:

Wgeo表示通窗特征的几何信息,其中Wside、Wtop、Wbottom分别表示通窗特征的壁面、顶面、底面;Wprocess表示加工工艺信息,其中Wpara、Wtool、Wtoolpath分别表示下陷特征的切削参数信息、刀具信息和刀轨信息。

2.1.2 基于再拓展属性面边图的特征识别

将飞机蒙皮工件装配过程中保证飞机气动外形的一面定义为蒙皮工件的反面,在通过提取蒙皮工件几何信息,得到工件上每个加工曲面后,通过判断曲面是否等厚度,将蒙皮工件加工特征的底面与底角面区分,再根据连接关系找到加工特征的所有驱动面,实现蒙皮工件基于再拓展属性面边图的特征识别。其具体方法为:

(1)构建属性面边图。①定义工件模型,建立加工坐标系、标识面及模型输入定义。②获取工件模型的拓扑元素,按照拓扑类型+标识码的方式重新命名拓扑元素,保持拓扑元素的唯一性。③构建蒙皮模型的环特性图,包含有无内环、内环数量、内环边的数量等特性。④构建蒙皮模型的属性面边图,即在环特性的基础上增加边信息和面信息。

(2)加工特征种子面提取。①定义加工特征种子面。②基于反面标识面选择和种子面定义,遍历蒙皮模型的所有曲面,进行种子面匹配。

(3)构建加工特征。蒙皮工件所有通窗特征、孔特征全部与下陷特征相交,并且通窗特征、孔特征的轮廓边界均为下陷特征的内环边,因此需要先构建下陷特征,根据下陷特征构建通窗特征、孔特征,最后构建轮廓特征,完成所有加工特征构建。

(4)提取特征信息,得到特征识别结果,并将识别结果存入XML文件。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。