本文为“2017年度中国两化融合暨智能制造应用领先暨最佳实践奖”参评案例。本次活动将评选出2017年度,为中国两化融合暨智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进两化融合或者智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

创立于1993年的仙乐健康科技股份有限公司(Sirio Pharma Co., Ltd)是一家全球知名的的营养保健品研发与制造企业。产品涵盖保健食品、营养强化食品及化妆品等多个领域,生产软胶囊、营养软糖、片剂、硬胶囊、粉剂、口服液、益生菌等多个剂型。拥有20多年的健康产品研发、生产经验;130多个保健食品批准证书,13项发明专利,2个省级研发技术中心,“广东省民营科技企业”、“中国质量诚信企业”、“广东省创新型企业”等称号。

-

中国第一家植物胶软胶囊批量生产企业

-

中国第一家保健品批量出口企业

-

连续6年中国保健品出口排名第一

-

与多家世界500强企业的成功合作经验

-

1000+多名全职雇员

-

两大生产基地,多种业务合作模式

图1 仙乐健康科技股份有限公司

二、企业两化融合暨智能制造应用总体现状

仙乐健康一直致力于为了客户提供世界级的产品及服务,随着业务量的不断扩大,公司先后实施了ERP系统,CRM系统,WMS系统,OA系统,朝着行业信息化水平领先的目标迈进。

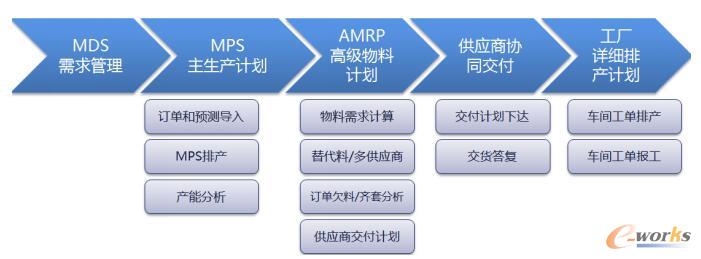

但近年仅仅拥有传统ERP系统和手动生产计划和物料计划安排已经渐渐无法满足多品种小批量的生产需求。战略合作客户进一步提出严格的供应链要求。为了实现多工厂生产协同、快速满足客户的需求,公司决定从生产计划着手,以实现销售预测,销售计划和生产计划的闭环,生产计划和现场执行的快速联动闭环,生产计划和物料计划的协同闭环,等一系列集成供应链管理要求,决定引入供应链计划管理的核心系统, APS(APS:Advanced Planning and Scheduling)。

由于所在行业SKU太多,小批量特点尤为突出,客户交货期越来越短,生产计划数据量很大,对于APS可配置灵活性,智能性,高速处理大数据量计划要求很高。

仙乐评估过国内、国外几乎所有的产品。有着23年历史,全球2300多家客户,中国和日本市场占有率第一的Asprova APS最终打动了仙乐,同时实施方深圳市微优微科技有限公司(VUV)提供了很多专业级别的解决方案,最终获得了仙乐的认可。参考以下:

-

全球17个国家销售支持体系,足以支撑仙乐未来在国内和国际的发展;

-

多工厂SCP计划,单工厂多用户的APS高级计划和物料计划,满足集团化业务发展的需求;

-

智能排产方案完全SOA自定义的满足快速发展对于计划灵活变化的要求;

-

常驻内存大数据超高速排产,对于快速计划安排的要求;

-

同行业案例参观真实可靠性,应用模式的成熟稳定;

-

国内市场绝对领先的占有率。

三、参评两化融合暨智能制造项目详细情况介绍

1、项目背景介绍

产品结构复杂,生产线多;生产计划联系紧密,产品品种多;订单变化快,快速排产;产品质量追溯要求;物料种类多,原料采购周期长等。同时,公司的快速发展带来PC、MC、调度各部门的局部优化和不协同作业,导致人工EXCEL排程复杂,响应变化效率低;MRP采购物料不准确,物料计划制定不能准确按需求进料,已经成为业务发展的瓶颈,导入生产计划系统迫在眉睫。因此需要更先进、更专业的排程系统。

图2 三大挑战

生产特点:面向订单和预测混合生产。

集成供应链模式:MTO&MTS。这种模式非常强调:

-

订单响应能力 – 能够迅速应答客户的询期、询价;

-

订单承诺能力 – 能根据产能和业务目标,正确承诺订单的日期和数量;

-

订单按时交付能力 – 能准时交付;

-

供应商协同交付能力-协同排产计划交付物料能力。

生产特点:使用大量设备,后端包装的多样化和差异化,仍然有大量手工包装。这种模式非常强调:

-

资源(如设备和人力)的优化使用 – 降低成本;

-

避免产能瓶颈或产能过剩,尽量进行平准化生产;

-

协同物料供应,提高物料齐套率,降低库存。

计划模式:快速接单主计划,物料协同调配和车间日计划滚动优化。这种模式需要:

-

必须考虑销售、生产工艺、能力、物料供应的约束,实现供应链的高度协同;

-

必须实现高度的系统集成,来实现车间有限产能自动计划,并能快速再优化,再计划;

-

必须快速简单人工调整计划。

2、项目目标及实施原则

项目目标:

1)提升PMC效率,满足客户交货期;

2)实现集成供应链:按需生产、按需交付材料,提高订单物料齐套率,降低库存。

实施原则与方法:

Asprova导入实施从2016年11月到2017年7月30日,项目组历经近8个月时间全部成功上线,由供应链计划部牵头,集团IT部全力协助,计划部、IT部核心人员长期投入,全职人力约17人,涉及销售、商务、计划、采购、生产、工艺、物料、仓库以等各部门人员兼职参与。

3、项目实施与应用情况详细介绍

图3 APS导入的四个阶段

第一阶段:主生产计划(MPS)

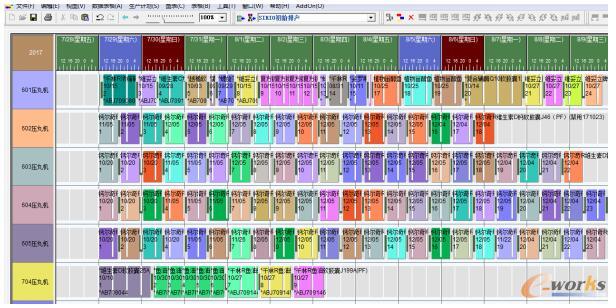

基于包装工序拉动生产,降低库存,提升订单达成率,平衡各生产线产能,合理调配人员,实现准确ATP。

图4 主生产计划

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。