本文为“2018年度中国推进两化融合暨智能制造杰出CEO”参评材料。本次将评选对两化融合暨智能制造的作用和价值认识深刻,不仅仅在权限、资金和管理方面大力支持企业两化融合暨智能制造的推进,更身体力行地参与两化融合暨智能制造规划,在企业战略层面上指导两化融合暨智能制造进程的CEO。

一、企业简介

中国兵器工业集团武汉重型机床集团有限公司(以下简称,武重)是我国"一五"时期156项重点项目之一,是国内生产重型、超重型机床极限规格品种齐全的大型骨干企业,行业内排名前列,年营业额十余亿元。2011年10月,公司成为中国兵器工业集团有限公司的子集团单位,承担着中国兵器重型装备板块发展重任。公司现为中国机床工具工业协会轮值理事长单位、重型机床分会理事长单位、重型机床标准化主任委员及秘书处挂靠单位。现有在岗员工3000余人,工程技术人员600余人,其中,国家级专家7人,省市级专家11人,兵器首席科学家1人,科技带头人2人。

主导产品包括重型、超重型立式车床、卧式车床、落地铣镗床、龙门镗铣床、滚齿机、盾构机、牙轮钻机、铁路装备及各种专用机械设备等10大类、50多个系列、400余个品种,产品全部实现数控化和复合化功能;能为客户提供机床大修改造、设备再制造、机械加工服务和各类铸、锻、金属结构件产品。截至当前,已有两万多台套由武重研制的工作母机服务于我国能源、交通、冶金、机械、铁路、航空、航天、军工等行业,并向40多个国家和地区出口。

二、CEO简介

1、个人经历

张文桥,现任武汉重型机床集团有限公司总经理、党委副书记。华中科技大学CAD中心毕业。曾任武重集团副总工程师、总工艺师、总质量师、武重集团副总经理。

图1 武汉重型机床集团有限公司总经理 张文桥

2、企业远景、经营理念

“精于心·重在行”。武重始终坚持市场导向,围绕“机床与专机并重”的战略布局,全面推行全价值链体系化精益管理战略,积极培育新动能、形成新结构、创造新供给,实现以产品为中心向以用户为中心转变(“服务+”);由单纯提供单机向提供个性化定制、系统解决方案和工程总承包转变(“产品+”);由机床数控化向机床智能化转变(“互联网+”),朝着世界一流的高端装备制造领域系统集成服务商和关键功能部件供应商的目标不断迈进!

图2 武汉重型机床集团有限公司

三、近几年来对企业转型发展所采取的举措

武重集团近年来主要开展以下转型举措:

(一)优化产业结构,开拓专机市场,企业市场竞争能力和抗风险能力稳步增强。

新常态下,公司产品结构单一、抗风险能力较弱的短板暴露出来,成为了公司生存的极大挑战。武重领导班子审时度势,充分聚焦现有资源和能力,积极开展产品产业战略布局,提出了“重型机床与专机并重,打造相关、关联产业链和价值链”的发展战略,同时明确了“重型机床做品牌,加工产品带费用,专机产品做利润”三大发展方向。经过前几年打基础、作铺垫,今年机床、专机、制造服务业三个板块开始集中发力,基本呈现“三分天下”的态势。

(二)聚焦企业发展难点问题,持续深化改革,提质增效取得进展。

武重坚持市场导向和问题导向,继续深化改革,着力解决公司发展中存在的突出矛盾和问题。为了打破工资分配与劳动贡献率、企业经济效益脱节的困局,扭转员工“干好干坏一个样”的思想,公司以质量效益为导向、以“质量优先、量质并重”为原则,对收入分配机制进行了改革。现行机制不再单纯以工时作为唯一分配依据,而是实行优质优价、低质低价,突出了质量过程评价,同时增加质量工资单独考核,全员质量意识、责任意识和大局意识得到增强。

(三)着力推进精益管理,企业运行效率和质量得到进一步提升。

逐渐导入精益管理思想,加强建章立制,完善了“精益管理项目”推进机制,做到了有方案、有措施。通过推行以考促学、全员学习,“学精益、懂精益、讲精益、落实精益”的精益文化氛围正在逐步形成。在当前多种成本不断攀升的情况下,公司借助精益成本管理,对标挖潜,重点在设计、销售、采购、生产等关键环节抓“节支”工作,公司成本费用率显著下降。

在张文桥总经理的带领下,武重集团获评国家工信部2017年服务型制造示范企业。

四、近几年来企业在智能制造方面的进展

2018年,在智能制造方面,武重集团建设了武重数字化车间项目和武重智能制造与服务一体化云平台项目(简称“武重云”)。

1、武重数字化车间项目

武重数字化车间项目是以机床制造企业数字化车间应用示范为目标,集成了数字化产品设计、数字化工艺设计、数控加工程序设计与加工仿真、作业计划优化调度、实时数据采集、物料配送、设备状态监控、数字化检测与质量管控等关键技术,研发以国产数控重型机床、控制系统、国产软件为主配套的数字化车间综合应用平台,建立以高精度大型平面加工为载体的、从加工工艺→设备→零件装卡→刀具→程序→检具→入库等全过程数字化的加工车间集成与管理、售后服务技术模式,在武重进行示范应用,实现重型装备的数字化设计、数字化生产、数字化管理、数字化服务的新技术模式。

武重是典型的多品种小批量离散制造,产品按照项目制管理,但产品间零件又有相互借用通用的情况,所以生产安排既要考虑产品的成套率也要根据采购和生产的降本需求进行合批。武重集团计划体系分为三级,从集团生产运营部编制产品生产计划,将产品生产明细下达给各制造工厂,各工厂生产管理部门根据车间班组的职能对零件明细进行分配,最后由各班组将零件工序分解下达到机台。武重通过PDM、ERP和MES系统的集成和数据交互,利用ERP系统的MRP结果生成零件订单计划,利用MES的制造过程管理功能对班组和机台级计划进行精细化派工,并采用条码技术实现工序级进度实时管控。通过车间的信息化管理提升不仅实现了生产过程的透明化,加强了计划异常的处理效率,更提升了车间员工工作的主观能动性,在数字化车间范围内实现了质量、效率和收入直接挂钩的良好工作氛围。同时通过工业互联网对设备的运行状态进行采集、分析和诊断,实现了设备运行状态,生产状态,运行效率和能耗状态的监控,帮组车间对设备的利用率和故障分析提供了有效支撑手段。

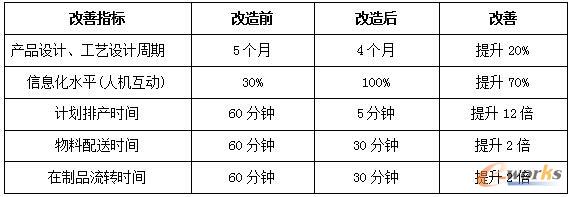

该项目在实际生产中取得成功应用。解决我国大型零件加工长期处于劳动密集型、效率低下、质量不稳定、生产周期过长的状态,使重型、超重型零件的加工逐步走向少人的数字化加工时代。主要改善指标如表1。2018年武重依托该数字化车间项目成功获批国家级智能制造试点示范项目。

表1 武重数字化车间项目改善指标

2、武重智能制造与服务一体化云平台项目

武重云平台项目通过客户服务系统实现客户服务效率提升、服务成本降低和设备生命周期管理等功能;建立机床设备数字双胞胎,实现平行管控;通过机床物联网实现数控机床的采集控制、故障诊断健康状况监测、虚拟设备维护方案制定与执行、最优加工工艺使用方案推送等服务;通过创新应用电子商务平台提供设备租赁、二手设备调剂、制造能力与需求匹配等服务。该平台将物联网、云计算、大数据、移动互联网等技术与传统高端数控装备业深度融合,通过工业现场的智能装备升级,建立标准化信息采集控制系统,建立产品全生命周期分析平台来分析预测用户使用习惯;并通过云平台,提升企业管理、研发设计、生产、营销等智能化水平。

目前该平台已建立产品故障库和知识库。其中建立客户档案数量1259家,设备档案327台,运行后平台管控的维修申请数量达700条,备件申购数量149条,系统用户数量(维修生产人员)672人,故障库代码数量2757条,知识库知识数量6大类,273项故障原因,接入重型超重型设备数量50余台。2018年该项目成功获批国家级制造业与互联网融合发展试点示范项目。

五、对智能制造的感悟和观点

企业做智能制造首先要领导重视,企业的CEO必须深刻认识到智能制造是企业改革发展和提升竞争力的必由之路,要对智能制造建设在观念转变、人、财、物等方面加大投入和支持;二是要将智能制造和企业精益管理深度融合,用精益管理的理念来推进智能制造建设,将信息化与企业核心业务深度融合,优化固化管理流程,提升运营效率,帮助企业提质增效。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。