第一站:菲尼克斯电气

当地时间2019年10月14日上午,e-works第十一届德国工业4.0深度考察团再次来到了Blomberg,拜访参观了全球电气行业隐形冠军菲尼克斯电气公司,这是此次考察的第一站。亚洲区业务经理Paul Lennox先生热情接待了考察团。Paul介绍了菲尼克斯电气的发展历程、组织架构、行业定位、最新技术和企业文化,带领考察团参观了紧固件制造、生产设备和产线制造、注塑机制造、线束制造工厂、连接器装配工厂,以及全球物流中心。考察团成员收获巨大,深受启发。

菲尼克斯电气公司外景

参观菲尼克斯电气公司

菲尼克斯电气秉承工业4.0理念,实现了高度的柔性自动化生产和装配,自主制造设备和产线,成为核心竞争力之一。菲尼克斯电气成立于1923年,目前有1.74万名员工,2018财年营业额达到24亿欧元,在全球有十个生产基地,55家分子公司,保持了可持续发展,真正实现了以人为本。

目前,菲尼克斯有六万余种规格的产品,从各种规格的连接器,到PLC、HMI、I/O、安全模组等工业自动化产品,到为客户提供行业解决方案,并研发开放的PLCNext技术,再到投资进入增材制造、新能源汽车等领域,菲尼克斯电气持续创新。

菲尼克斯电气采用纵向一体化的生产经营模式,所有紧固件、线缆、注塑件、电子组装器件均由菲尼克斯自己设计制造,建立了全自动的物流仓储系统,通过软硬一体化集成的方式满足客户的个性化需求,构建了独特的竞争优势。

考察团成员在菲尼克斯合影

第二站:Lenze公司

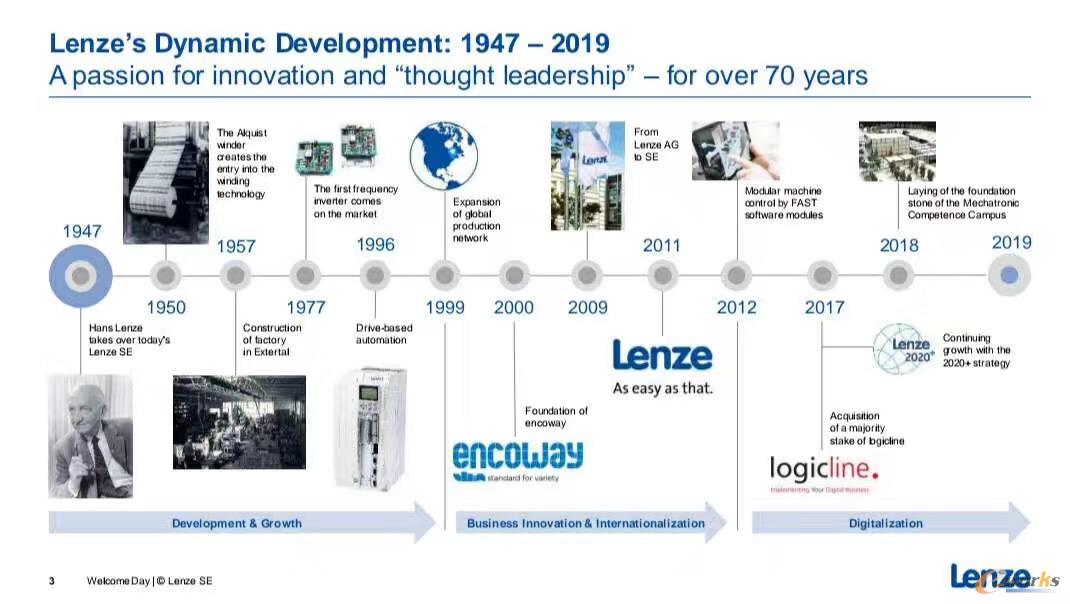

当地时间2019年10月14日下午,e-works第十一届德国工业4.0考察团考察了全球驱动和自动化领先企业Lenze(伦茨)公司。Lenze成立于1947年,创立60多年来,驱动和自动化系统一直是Lenze的核心竞争力。其主要聚焦于汽车、消费品、纺织、印刷、包装物流等行业。目前,Lenze的产品遍布世界各国,并在60多个国家设立了分公司或办事机构,员工总数达到3700余人,2018财年营业额达到7.9亿欧元,保持了快速发展,计划在2020年超过10亿欧元。

Lenze公司外景

Lenze公司高管热情接待了考察团一行,向考察团介绍了Lenze公司的发展历程、产品线、行业定位和发展战略,演示了最新的可以快速拖放方式,可视化地配置印刷、包装、纺织等行业自动化生产线的机械结构、软件和数据采集与传输方式的Digital Engineering Process(数字化工程流程)InA系统,以及基于OPC UA,能够通过快速配置,兼容各种工业自动化通讯协议的Plug&Produce智能工厂解决方案。

Lenze公司的发展历程

参观Lenze公司交流学习

考察团参观了伦茨的PCBA、THT电子制造和变频器组装、自动测试环节,实现了高度的柔性和少人化。

Lenze致力于为用户提供上至电网,下至输出轴的完整的传动系统解决方案,包括驱传动硬件产品,及于之相适配的专业软件工具。其中,以“面向驱动的自动化”为宗旨,Lenze开发从智能PLC、人机接口、分布式I/O、及专业应用软件平台在内的各种自动化产品,在提高系统功效,节省设计及运行成本等方面发挥作用。

此次考察,让考察团成员看到了工业4.0理念的具体实现和工业自动化技术的未来发展趋势,收获巨大!

考察团成员在Lenze公司合影

第三站:德马格公司

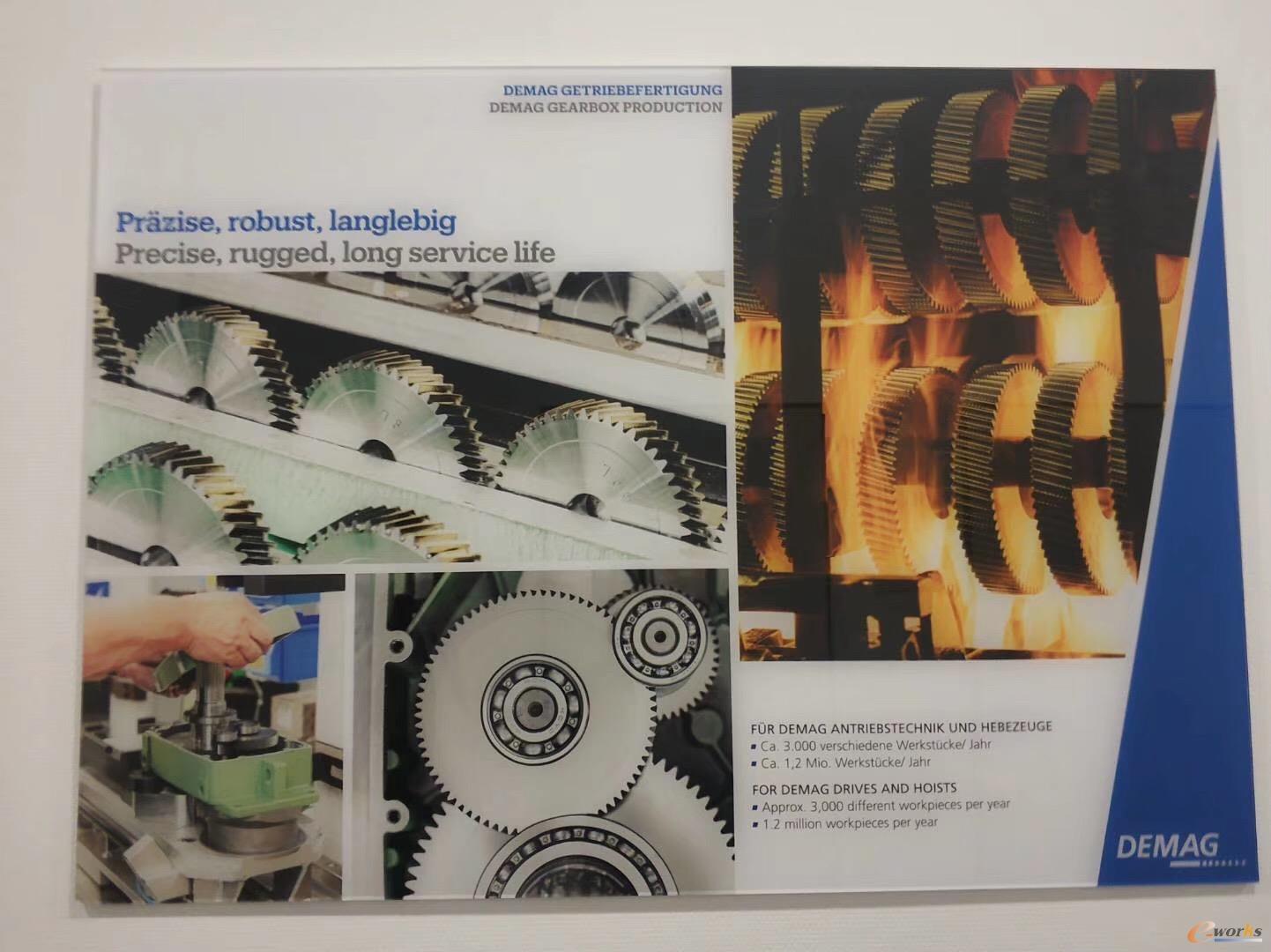

当地时间2019年10月15日上午,e-works第十一届德国工业4.0考察团参观了全球起重机制造隐形冠军德马格公司(DEMAG),该公司已成立两百周年。德马格起重机械有限公司被誉为“全球起重机械专家”。德马格起重机械的历史开始于1819年在魏特鲁尔区的机械工厂,1840年开始生产桥式起重机,专注于生产起重机和起重机部件,从1873年维也纳博览会上推出世界上第一台蒸气起重机那天开始,DEMAG就一直巍然屹立于世界顶级起重机品牌的最尖端地位。从这一天开始,200年来德马格在起重机设计理念上始终领导世界最新的潮流。

德马格公司外景

德马格起重机械总部坐落在德国,子公司和许多合作代理商遍布世界各地,从事基于产品种类中的驱动产品,轻型起重机和通用起重机业务。考察团先后参观了KBK制造车间、环链葫芦装配车间、欧式钢丝绳葫芦装配车间。

参观德马格公司

KBK(柔性悬挂起重机)车间完成由来料到组焊、涂装、包装全过程,在冷弯成型后,对直线度、弯曲、扭曲变形进行检测,保证在公差允许范围,然后进行组装焊接,并且在端部增加长度方向连接定位装置,保证在纵向连接时接头高低、水平不会出现错位,整体进行外观打磨、喷塑,最后进行木托包装。KBK部分根据客户需要进行定制,且同时制作部分标准作为库存。每道工序工人都精心制作,200年来始终如一,对工作充满热情,操作过程严谨、认真。

环链葫芦车间主要制作进行零部件加工,例如车轮,齿轮,车轮加工完毕后,工人先用标准模具进行比对,然后用游标卡尺、千分表等进行测量,确保零部件一定合格,实地体验定柱式悬臂起重机的运行过程,通过手柄按钮不同力度控制,实现快速、慢速起升和下降,操作简单,轻便,其在汽车制造业等领域广泛应用。

欧式钢丝绳电动葫芦装配车间,10T电动葫芦结构紧凑,轻便,体积小。我们依次参观了物料领取、减速机装配、整机装配和性能试验区。零部件的防护做到细致入微,例如齿轮、一级齿轮轴、二级齿轮轴等,均采用木托或泡沫型托盘,轻便且防止磕碰。每台装配完成的零部件在特制试验台上进行试验,保证整机各项参数满足设计性能要求,达到静载1.25倍额定载荷,动载1.1倍载荷等。德马格电动葫芦的制造依旧保持传统的作业方式,在零部件防护、人性化作业方式优化等方面大幅度提升。但其质量的稳定性、品牌影响力导致其一直国外市场,赢得客户信赖。

考察团成员在德马格公司合影

第四站:威图全球物流中心和Eplan/威图联合创新中心

当地时间2019年10月15日下午,e-works第十一届德国工业4.0考察团考察了威图(RITTAL)全球物流中心和Eplan/威图联合创新中心。

威图成立于1961年,是全球最大的机箱机柜制造企业和行业标杆;Eplan是全球市场占有率最高的电气设计软件。两家隶属于Friedhelm Loh集团的公司在德国Haiger共建了创新中心。

威图外景

在威图全球物流中心,工作人员带领考察团分别参观了大件及小件两个全自动自动化立体仓库和快速出入库的高架库,详细介绍了立体仓库的规划布局,出入库和料箱回收等流程,以及异常处理和物料追溯的方法。威图全球物流中心应用SAP系统进行管理,实现了高度的信息化和自动化,还实现了与新建的智能工厂直接打通,非常震撼。

立体仓库

Eplan和威图联合创新中心的咨询顾问Michael Kranz先生给考察团展示了应用数字孪生技术,实现从控制柜的工程设计到零部件采购、制造到交付的数字化和自动化技术的集成应用。具体包括可以威图的数据门户(Data portal)调用200多家主流电气厂商的各种电气产品的规格参数,应用Eplan Electric P8软件进行电气设计,应用威图的产品配置软件确定具体的产品结构和尺寸,然后应用Eplan ProPanel软件进行电控柜的三维设计,自动布置电气元件、照明和空调系统,生成机柜加工的数控代码和接线方案。

控制柜

参观Eplan和威图联合创新中心

创新中心展示了威图自动化系统公司开发的各种全自动、半自动加工设备和手动的人体工学设备,包括可以进行柜板切割和冲孔的设备、可以对柜体的多个面进行加工的三维激光切割机,可以自动生产机柜所需线束的设备,自动将各种连接器装配在导轨上的设备,以及自动拨线和添加接头的设备等,琳琅满目,让大家目不暇接,大开眼界。Michael先生还介绍了可以指导工作人员准确接线的可视化软件,非常实用。创新中心还展示了威图的IT数据中心解决方案和威图自身应用的数据中心。

各种全自动、半自动加工设备和手动的人体工学设备

考察结束后,考察团成员分享了自己的心得体会,感觉受益匪浅,收获巨大。

考察团成员在威图合影

第五站:Software AG

当地时间2019年10月16日上午,e-works第十一届德国工业4.0深度考察团来到位于德国达姆施塔特(Darmstadt)的Software AG,Software AG全球营销副总裁Joerg Klueckmann先生和负责IOT产品管理的高级项目经理Alexander Lemm先生热情接待了考察团。

Software AG成立于1969年,足迹遍及全球70多个国家,是欧洲历史最悠久、规模最大的独立系统软件供应商之一,2018财年营业额达到8.65亿欧元。凭借半个世纪的客户导向型创新,Software AG在多项软件技术排名中名列前茅。Software AG在2019年的Gartner工业物联网魔力象限中拔得头筹。

Software AG

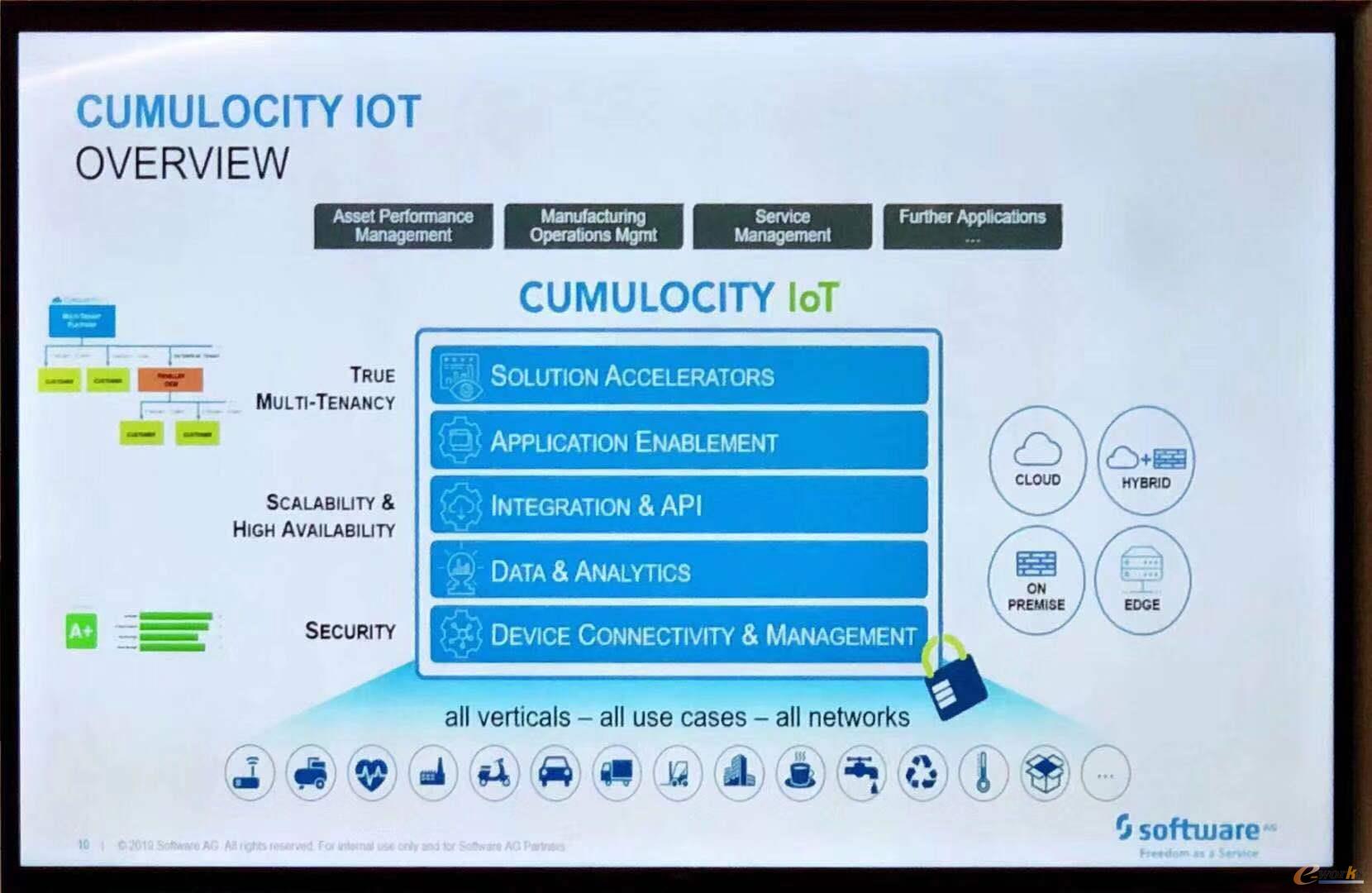

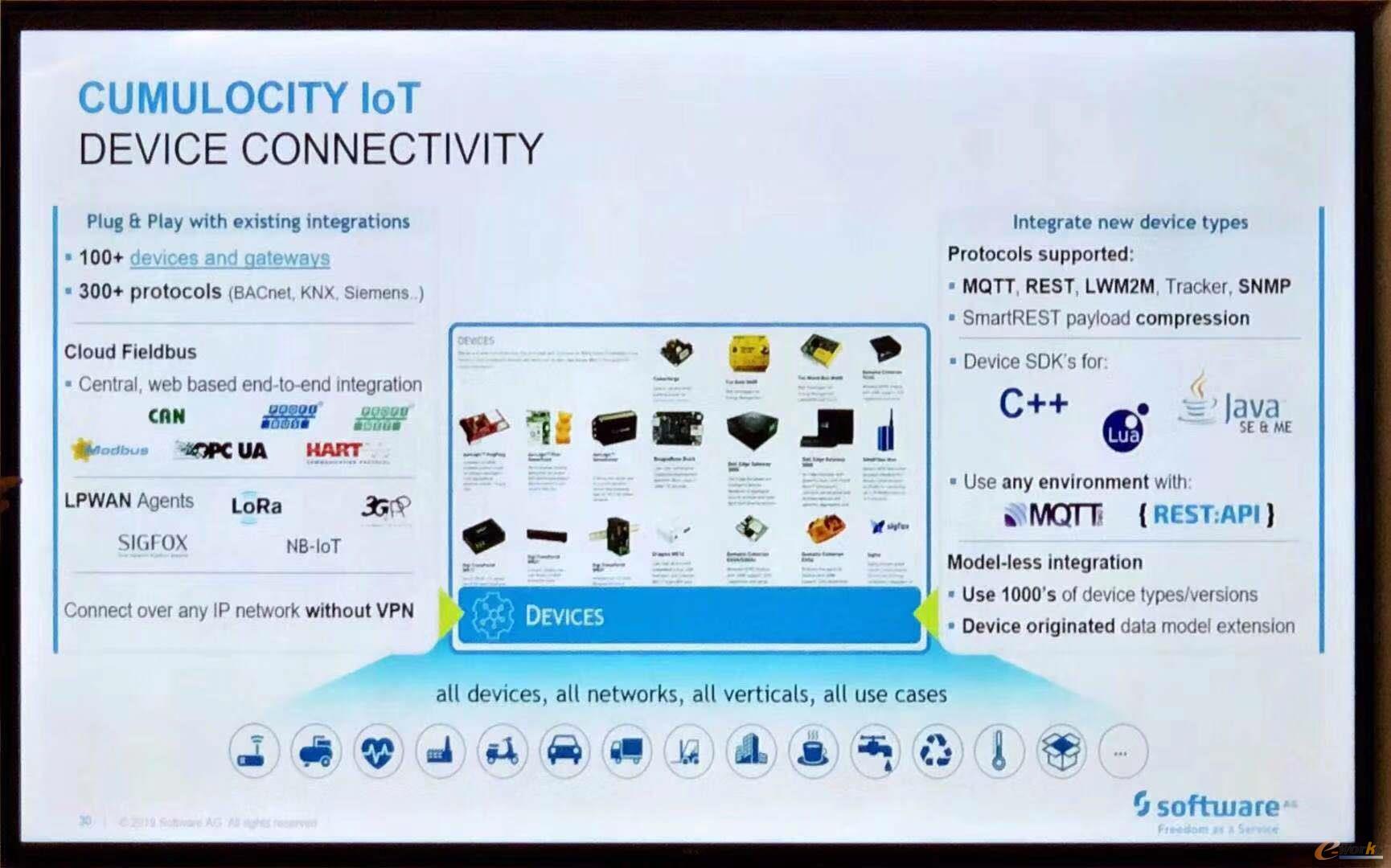

Joerg Klueckmann先生及Alexander Lemm先生向我们介绍了Software AG如何利用ARIS10(业务流程建模和分析)以及ARISprocessmining来支持制造企业的数字化转型之旅,包括业务流程的建模、执行监控与分析优化,以及通过Software AG的Cumulocity IOT(工业物联网平台)和TrendMiner工业自助服务分析平台来帮助企业研发更加智能化的产品,实现对设备和产品运行过程中的数据采集、集成分析与监控,从而提升运行绩效,创新商业模式,实现智能工厂和智能服务。

值得一提的是,Cumulocity IOT工业物联网平台面向的是业务客户而非开发者,可以帮助企业通过快速配置,实现工业物联网应用,既可以部署在企业内部,也可以部署在云端和边缘端,无需进行编程。Cumulocity平台支持各种工业以太网通信协议,能够集成各种主流的IT系统,真正实现IT/OT融合应用。

Cumulocity IOT工业物联网平台

不仅如此,Software AG的Trendminer软件为企业提供了各种实时和历史的工业大数据智能分析,无需编程,非常易用,通过图形化的界面,进行相关分析和回归分析,找到出现问题的根本原因,将高深的机器学习等算法放在后台,实现了工业物联网数据分析的平民化应用。

TrendMiner工业自助服务分析平台

Software AG通过直销和与合作伙伴合作的方式进行工业物联网平台的推广,为一些知名的工业物联网平台和制造企业利用工业物联网提升客户价值和竞争力提供了利器。

此次考察使考察团成员对业务流程管理(BPM)和工业物联网应用有了深入的理解,对开展工业物联网应用指明了方向。

察团成员在Software AG合影

第六站:PIA Automation

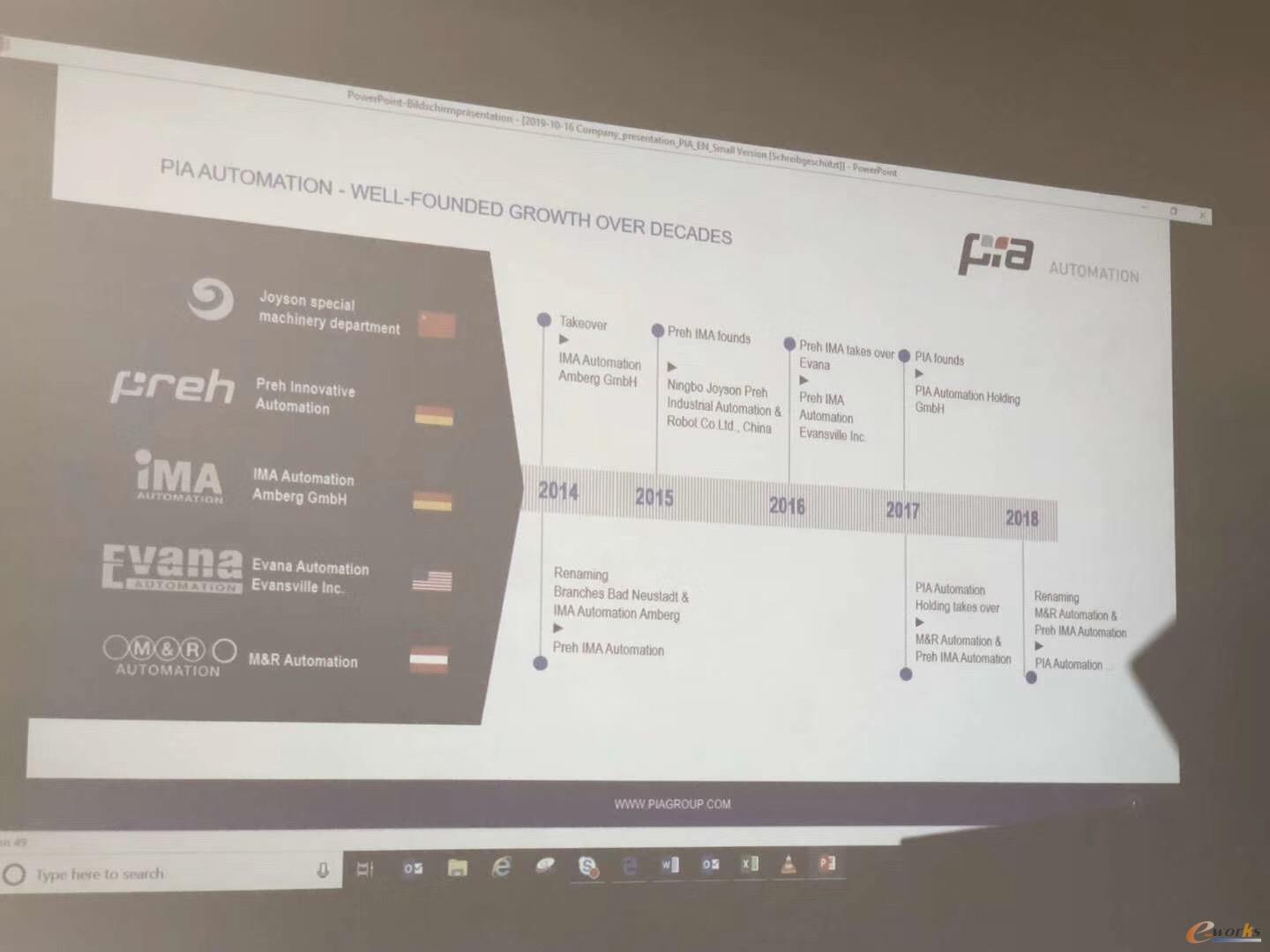

2019年10月16日下午,e-works第十一届德国工业4.0考察团拜访了知名的工业自动化设备和产线提供商PIA Automation位于德国中部Bad Neustadt的子公司。PIA Automation隶属于均胜集团,是全球提供交钥匙工程的智能装备制造商,业务涵盖汽车、工业品、消费品、医疗和清洁能源领域,专注于提供中高端工业自动化装配与检测的智能化设备及智能制造整体解决方案,在德国、奥地利、克罗地亚、美国、加拿大和中国宁波和苏州建有子公司。

PIA Automation公司外景

PIA Automation公司负责工程技术的Hubert Reinisch博士介绍了PIA Automation公司的发展历程、行业定位与核心技术,带领考察团一行参观了为客户提供自动化设备和产线的生产车间。Hubert先生强调,PIA Automation非常注重机械、电气和软件部门的协作,全面应用数字化技术,推进标准化、系列化、模块化,提高零部件的重用率,每个工作站点的外罩是标准的。少量A类件是由PIA NES自己的数控加工中心生产制造。PIA Automation会根据客户要求同步进行测试,也有客户在组装现场参与测试检验。一套专机从需求、设计到完工,通常需要6-12个月的时间。

PIA Automation公司的发展历程

考察团成员在PIA Automation公司交流学习

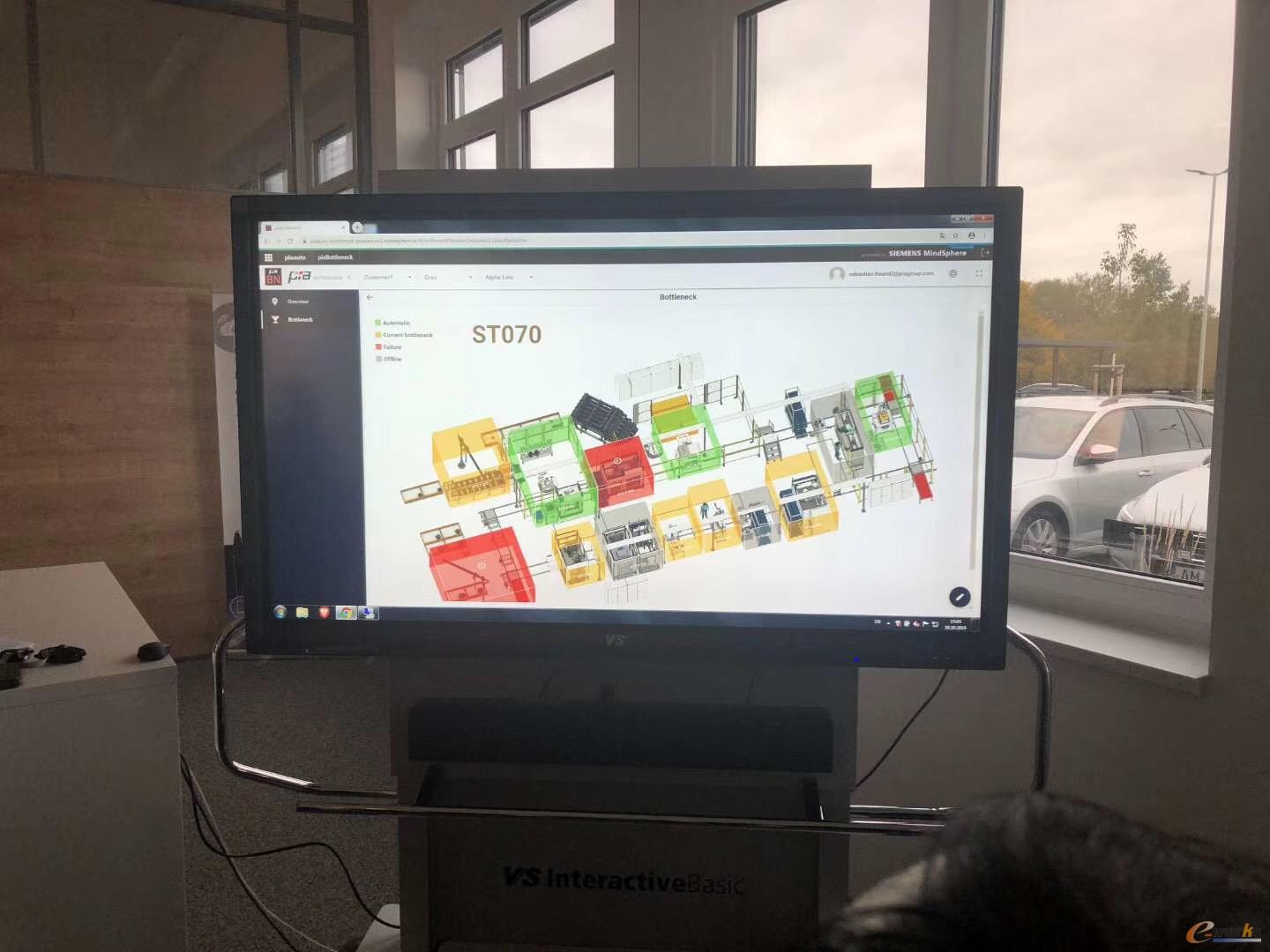

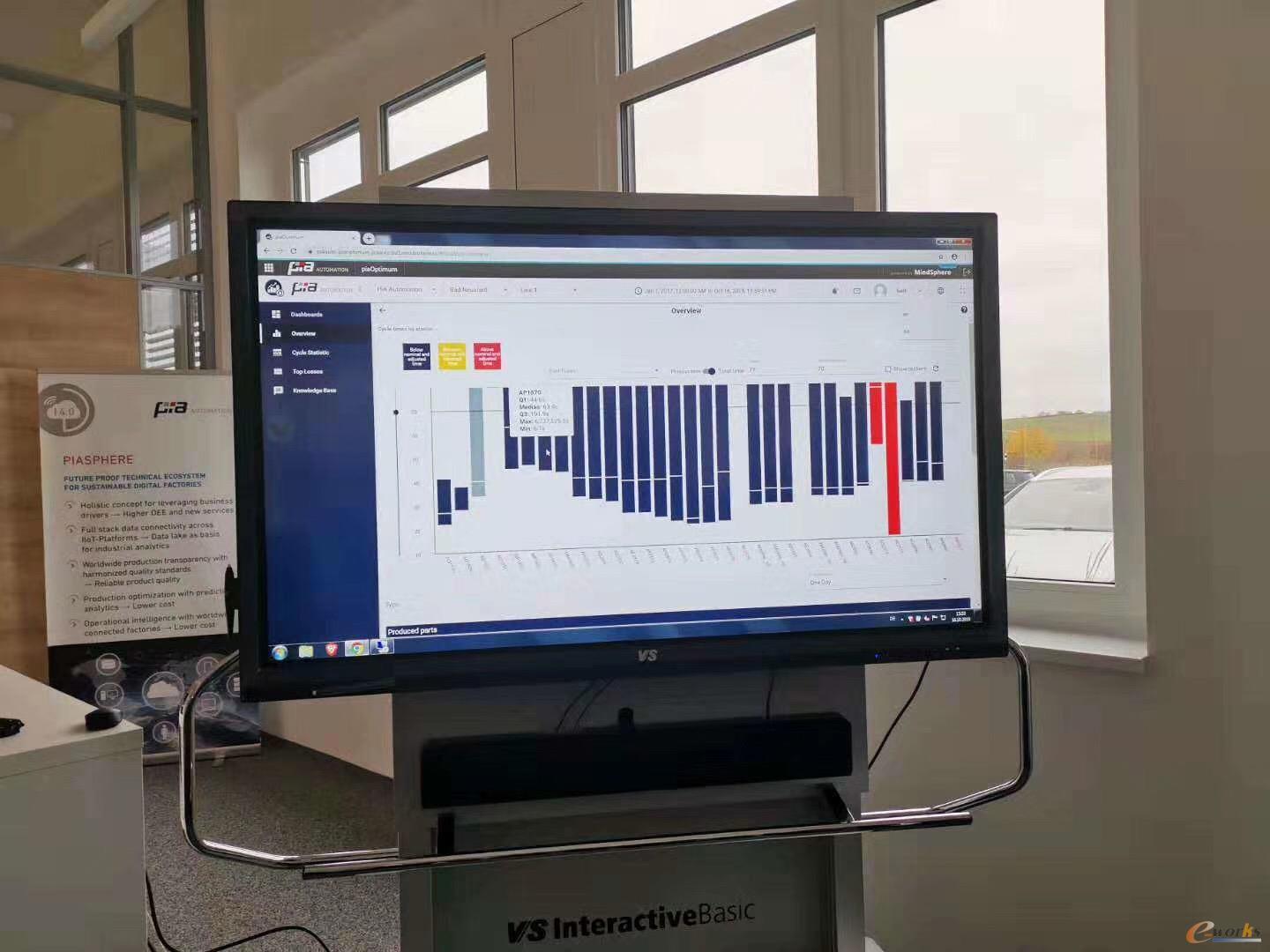

考察团还参观了PIA Automation的展厅,软件开发部门的专家给考察团演示了基于西门子Mindsphere工业物联网平台开发的设备监控软件的各类功能,如实现装配过程追溯、质量损失分析、产线瓶颈分析、自定义数据展示仪表盘、各个工作站点的异常信息统计等,这些系统充分体现了工业物联网技术在制造业中的实际应用。PIA Automation在将专机和产线交付给客户时,也会交付设备的物联网监控系统作为增值服务。

参观PIA Automation的展厅

此次考察让考察团成员看到了国际领先的工厂自动化集成商的严谨和多个专业的协同创新,受益匪浅。

考察团在PIA Automation合影

第七站:SAP

当地时间2019年10月17日上午,e-works第十一届德国工业4.0考察团来到了软件巨头SAP总部。SAP位于巴登-符腾堡州的沃尔多夫市,四十多栋办公大楼以及SAP幼儿园、大学、酒店、运动场坐落其间。

SAP总部外景

成立于1972年的SAP,已有45万家客户,其中80%是中小企业。福布斯全球排行榜2000强有92%都在使用SAP的产品。SAP在全球有10万名员工,近2万家合作伙伴。去年SAP的营业额达到为247亿欧元,其中36亿欧元用于研发。

在工作人员的带领下,考察团一行参观了“SAP—Five Decades of Innovation”长廊,长廊里展示了全球近50年的科技创新历史,记录了一个里程碑式的科技创新:1973年R/1基于大型主机诞生,1987年写下了第一行R/3的程序,1993年开始与微软合作将R/3移植到window NT系统,2004年推出Netweaver,2007年推出Business ByDesign、2009年推出Business Suite7,2011年推出HANA、2016年与苹果合作开发iOS企业应用,2017年推出Leonardo物联网平台……从这个科技长廊中,我们看到了SAP的创新精神。展厅还展示了人工智能技术的多个应用场景,让考察团大开眼界。

参观“SAP—Five Decades of Innovation”长廊

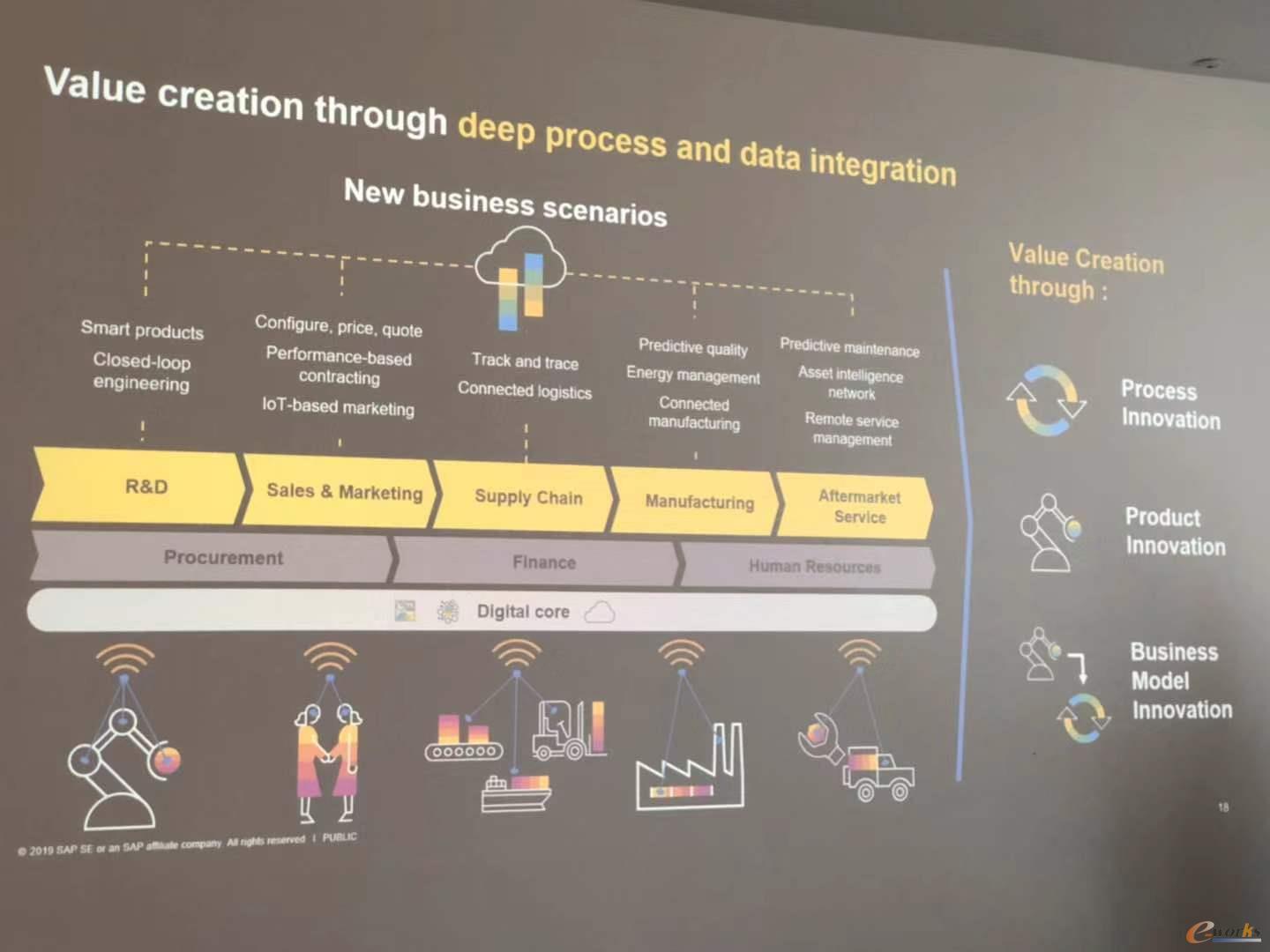

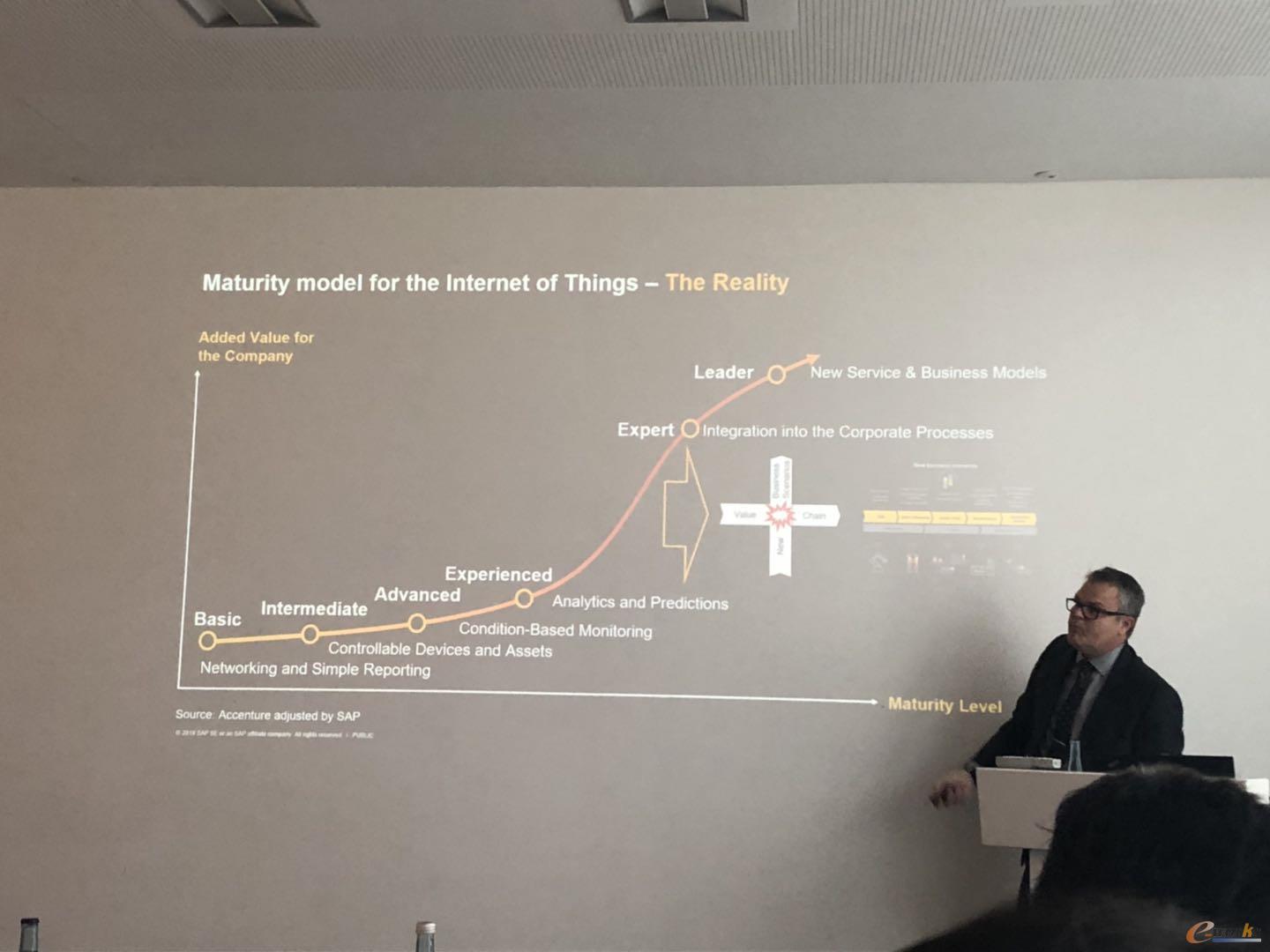

SAP工业机械和零部件行业解决方案总监Bernhard Meyer先生为考察团讲解了SAP整体解决方案,以及SAP对工业4.0、IoT的理解和最佳实践。Bernhard认为,移动网络、社交媒体、工业物联网、M2M、大数据和预测性分析等等技术推动了第四次工业革命。虽然技术驱动工业革命,但我们思考问题的起点不应该是技术,而是如何更好地为客户服务。企业需要思考如何通过深度流程和数据集成创造价值,如预测性的质量分析、远程服务管理、供应链优化、应用物联网提升产品附加值等等,因此,企业需要数字化内核实现各种技术和数据的应用。SAP提出了智慧企业框架,帮助企业化繁为简。

考察团参观SAP交流学习

此次考察让考察团成员感受到了国际软件巨头的创新与不断进取的精神,同时更加深入地理解了企业应该如何利用信息技术更好地为客户服务,收获满满!

考察团成员在SAP总部合影

第八站:雷根斯堡大学

当地时间2019年10月18日上午,e-works第十一届德国工业4.0深度考察团来到德国知名高校雷根斯堡大学参加工业4.0培训。

雷根斯堡大学(图片来源网络)

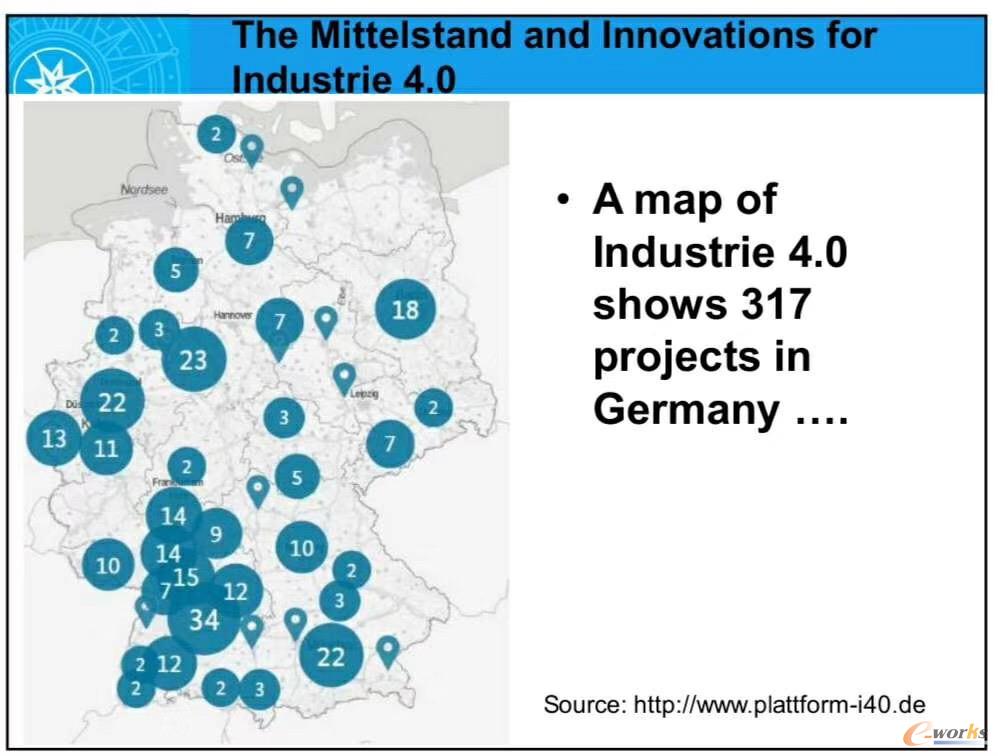

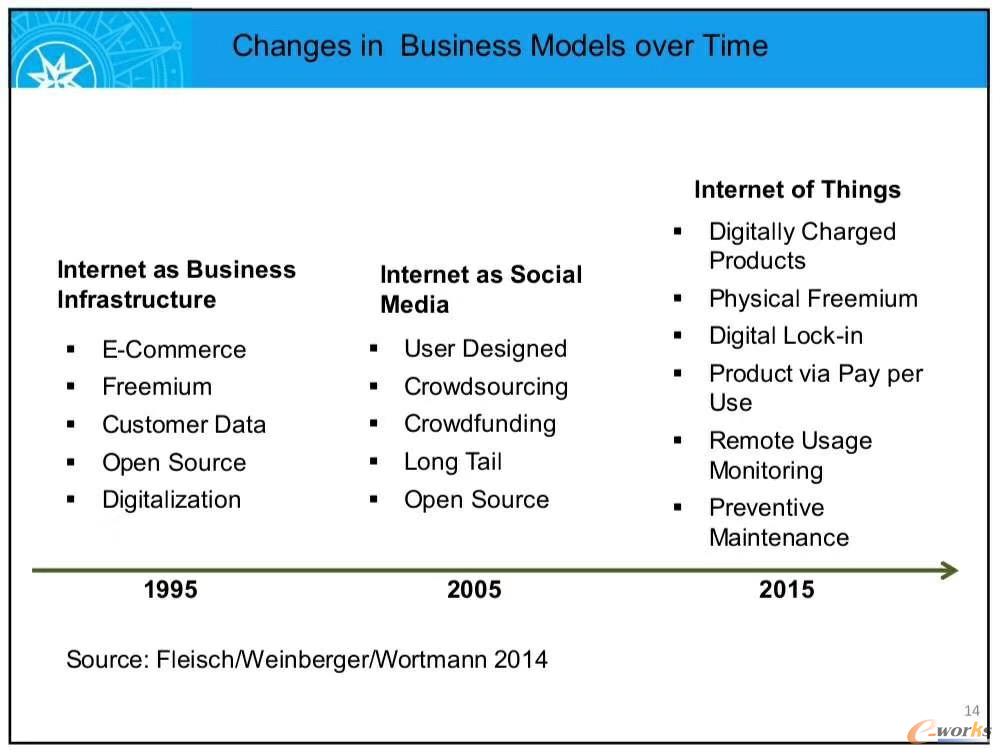

雷根斯堡大学始建于1962年,是一所综合性大学,位于巴伐利亚州的雷根斯堡市,目前拥有约2万名在校大学生。德国工程院院士、德国著名学术组织MÜNCHNER KREIS的理事长、雷根斯堡大学教授Michael Dowling博士给考察团成员就工业4.0背景下中小型高科技企业的商业模式创新进行了授课。Michael教授介绍了德国工业4.0推进的情况和德国“行业隐形冠军”企业对工业发展的贡献,分析了中小型企业进行商业模式创新的六种模式,并分享了CLAAS、ADAMOS、Krones等德国企业的商业模式创新案例。

在雷根斯堡大学考察学习

随后,发源于雷根斯堡大学的创业企业-德国工业4.0创新中心的Martin Dowling先生介绍了该中心提供的工业4.0培训业务,引起大家浓厚兴趣。该中心提供一个为期六天,涵盖30门工业4.0相关技术的工业4.0认证培训课程,帮助企业建立对工业4.0的正确认识。此外,还提供工业4.0的在线培训、咨询和实训。该中心通过系统的培训及理论与实践相结合的模式,来帮助企业提升数字化竞争力。非常有意思的是,在六天的工业4.0培训合格后,创新中心会给学员颁发“工业4.0驾照”。

半天的培训给考察团成员带来了知识的盛宴,大家深受启发,对德国制造和工业4.0有了更加深刻的理解。

考察团成员在雷根斯堡大学合影

第九站:宝马雷根斯堡工厂

当地时间2019年10月18日中午,e-works第十一届德国工业4.0考察团来到此次考察的最后一站--宝马雷根斯堡工厂。BMW的历史始于1916年,前身是一家飞机工厂,最初以制造流线型的双翼侦察机闻名于世。1923年,第一部宝马摩托车问世,1928年BMW收购了艾森纳赫汽车厂并开始生产汽车。之后,BMW不断将各类汽车杰作推向市场,铸就了其杰出的声誉。

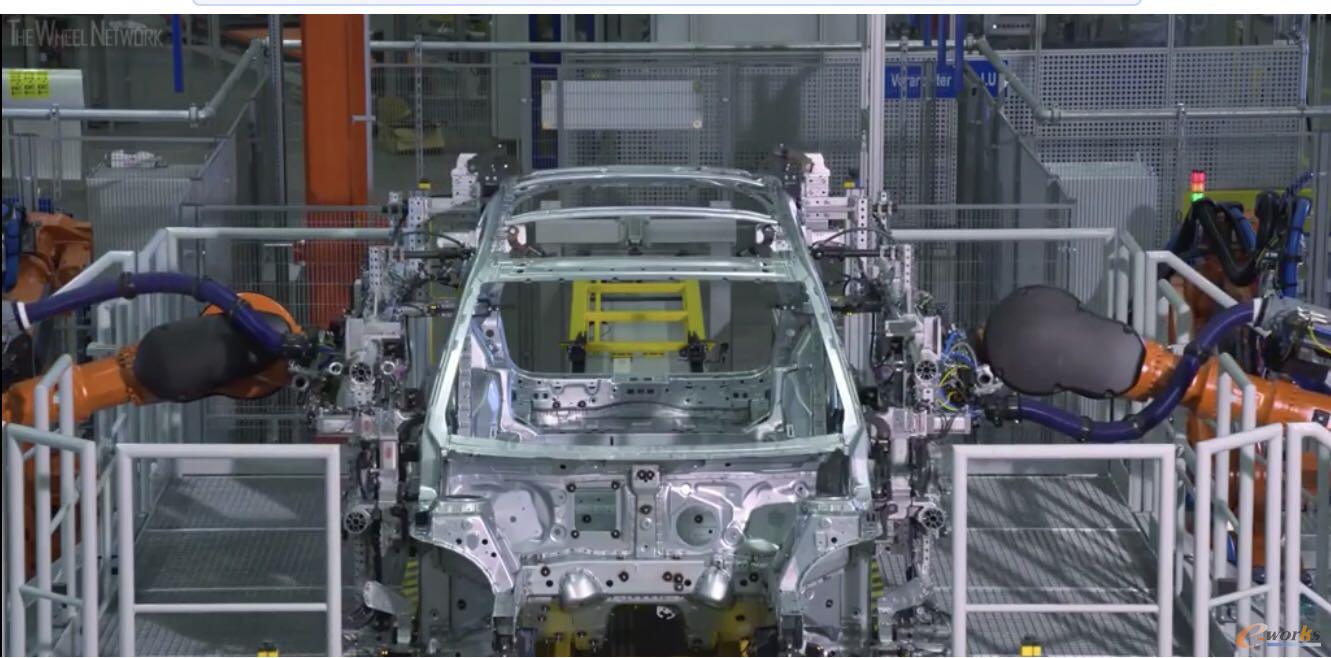

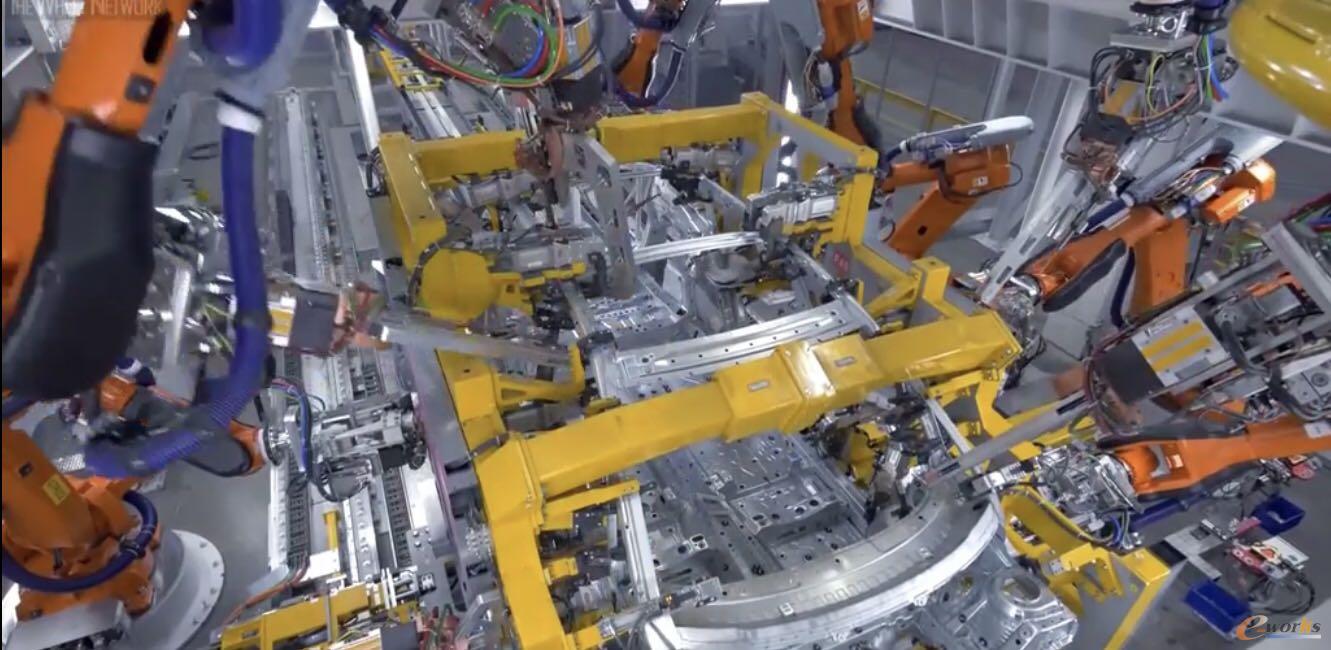

宝马雷根斯堡工厂是世界上最具现代化和可持续发展的工厂之一,主要生产宝马1系、2系、4系、X1、X2等车型。宝马雷根斯堡工厂占地140万平方米,拥有9000余名员工。每天生产1100辆汽车,平均57秒下线一辆,2018年,雷根斯堡工厂共生产了32万辆汽车。考察团参观了工厂的冲压车间、焊接车间、喷涂车间、总装车间以及质检车间。

宝马雷根斯堡工厂

宝马雷根斯堡工厂实现了高度的生产自动化。考察团观摩了两条自动化冲压线。其中一条老冲压线利用摆臂机器人实现工序间冲压件的移动。冲压模具全自动更换,每次耗时仅需要4分钟。另一条新建的冲压线则利用重载机器人运送物料,这条新线每个工位可以单独换模,更加灵活。在焊接车间共有2350个机器人,构成车身的450个部件全部由机器人焊接完成,自动化率达到98%,采用了点焊、激光焊和铆接、粘接等多种连接方式。喷涂车间也实现了全自动化的清洗及喷漆。在总装车间开展了大量人机协作的应用,应用工业机器人安装座椅,底盘与车身的合体工序由工业机器人自动完成。雷根斯堡工厂实现了高度的物流自动化,在工厂上方,部署了30公里长的输送系统,负责生产过程中各类物料的配送,还有地面的AGV和RGV应用。零部件供应商、其他车间、或者仓库会根据装配车间的要求,按照一定的频次进行送货。如座椅的安装,供应商会在安装前的45分钟将座椅运送到厂。JIS对内外部零部件供应方的供货节拍、生产节拍、响应时间、质量保证等方面的要求非常高。

BMW非常注重产品质量,为了保证质量,在生产过程中会进行各类检验。如在冲压车间,每个车身零件冲压完成后都会先进行拍照检验,再由人工检验。此外,设备还会随机对冲压件进行各类数据的深都检查;焊接完成后,会利用超声波对焊点进行抽检,还会进行三维检测,自动检测轮廓和尺寸等。产品下线后,每台车还会进入专门的检测车间,对整车各项性能进行检验,合格后方可出厂。

考察团参观雷根斯堡工厂(图片来源网络)

三个多小时的深度参观,考察团成员体验了世界顶级的汽车生产制造过程,大开眼界,大有收获!

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。