1 引言

现代工业及时快速和产品生产周期的缩短对产品加工过程中的各个环节提出了严格的要求。在模具设计方面,三维参数化设计是主要设计潮流。国内外在此方面有许多文献报道,模具参数化设计的软件也有许多,如:Pro/E、UG、Solidworks及Solidedge等。但是利用Inventor的三维骨架参数联动设计的文章介绍不多。在干式变压器行业,利用Inventor软件设计模具的更少,环氧浇注模具除有硬、软模具之分,还有树脂成型模具和橡胶模具等。

为了适应市场及客户的需求,我公司的模具实现了完全快速加工,其中环氧浇注变压器产品的模具相比公司其他模具的制作又最为花费时间,所以为了节省模具制作时间,必须最大限度地压缩其可控的模具设计时间。笔者经过多次实践后,探索出这套基于干式变压器线圈骨架的模具参数化联动设计方法,提高了设计质量,最大限度地节省了设计时间,快速形成模具的系列化开发及加工图纸的快速输出。

2 Inventor参数化骨架联动设计简介

参数化设计的目的是通过图形驱动(或尺寸驱动)方式在设计绘图状态下修改图形。即以约束造型为核心,以尺寸驱动为特征。目前,Inventor设计的使用范围已由最初的二维图纸参数化设计发展到了覆盖产品的整个生命周期参数化设计,对象除了传统的二维图纸、三维零件实体等以外,还包括零部件间的装配关系、产品特征及产品变型设计等产品层次的参数化模型。

三维骨架联动设计是模具设计中利用浇注件三维实体作为骨架,通过衍生骨架特征、草图及参数等进行模具零部件设计的一种方法。通过很好地利用骨架模型可以对整个零部件的主要形状大小、位置以及贯穿整个零部件的尺寸参数进行控制。三维骨架不仅能成为零件的设计基准,也能成为部件的装配基准,在此过程中可以做到参数传递以及与其他零部件之间的参数交流。

3 参数化骨架模型及零件的建立

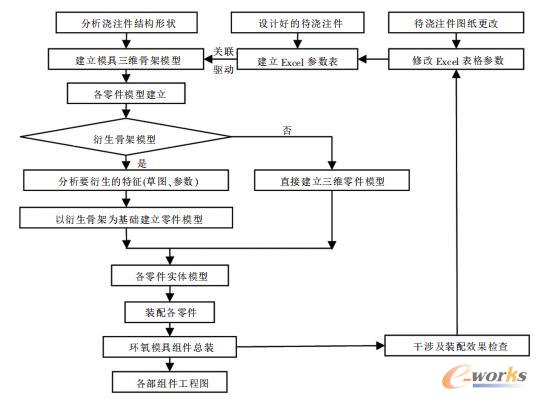

我公司环氧浇注变压器已形成了不同规格型号、外部形状基本相似的系列化产品。因此在模具设计过程中只要建立好某一型号模具的三维参数化实体模型,通过修改Excel表格里面的参数值,就可以得到系列内其他型号产品模具的三维实体模型。基础模具的三维参数化实体模型的建立;根据线圈设计图纸,建立线圈三维参数化模型(即模具骨架模型);建立骨架模型与模具设计所需的Excel关键尺寸参数表:利用Inventor的fx函数把骨架模型的关键尺寸和Excel表建立联系;模具各个零部件采用衍生骨架模型相关参数和特征的方式快速建立,使模具骨架与各零部件建立联系:Excel表格中的参数可控制骨架模型,进而控制零部件,最终实现系列模具三维实体模型及工程图纸的输出。建立模具三维参数化实体模型采取的是Inventor中自底向上的建模设计方法。其过程及思路如图1所示。由于模具零部件较多,建模前可新建独立文件夹,并通过Inventor在该文件夹中建立独立的项目文件,以便提高建模速度和准确度,也便于后期查找和修改。

图1 系统的零部件建模过程及思路

3.1 建立参数表

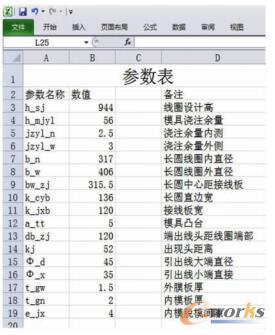

分析浇注件(线圈图纸)的结构和尺寸关系,采用Excel表格建立参数表,参数表可包含整体图纸主要驱动尺寸和其他不能由已有参数通过关系式表达但必须的尺寸。建立参数表时参数命名和备注应表示清楚,以便尺寸关联时快速准确地引用。该模具采用骨架衍生方式建立,所以主要驱动尺寸根据浇注线圈图纸即可确定。该模具参数表如图2所示的。

图2 模具参数表

3.2 建立模具骨架模型

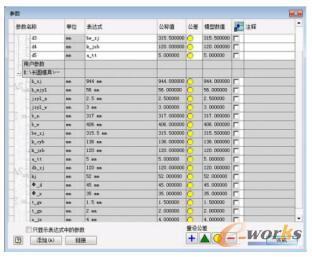

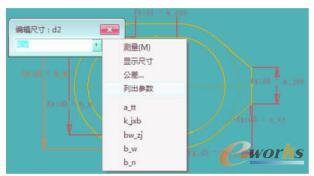

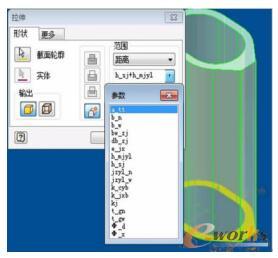

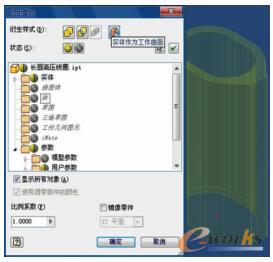

启动Inventor,新建零件ipt模板,在新建的零件模型中通过参数函数fx的参数链接方式,将Excel参数表关联到零件模型参数表中,如图3所示用户参数部分。链接参数表的时候应注意在“开始单元”后面方框中正确填写所连接的Excel参数表参数开始的位置。在零件环境中绘制浇注线圈截面草图,建立草图时应根据其结构特点,先用相等、相切、对称、重合等约束对草图进行约束再标注尺寸,标注尺寸时以参数表达式的形式来赋值,点击列出参数来进行赋值,如图4所示。完成草图后采用实体拉伸菜单建立线圈的三维实体(及模具骨架)模型,其中拉伸高度由参数表达式赋值,如图5所示。

图3 参数表链接

图4 Excel参数表赋值

图5 参数表达式赋值

衍生就是把一个现有零件作为基础零件,使用“衍生零部件”工具,将这个零件插入到新的零件中,用户可以控制要包含的衍生零件中的几何图元、衍生样式和模型参数等信息。从零件的建立,到高级的建模装配,许多场合都可以用到衍生。当一个零件是衍生于其他零件,这就在当前零件和衍生零件之间创建了一个联接。可以在当前的模型中选择若干来自于衍生零件的几何图元来使用或对其他几何图元产生影响。一旦零部件被衍生到当前零件中,任何原始零部件发生变化,都会通过衍生零件引起当前零件的改变。

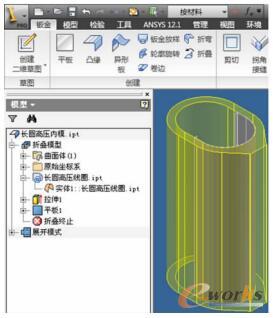

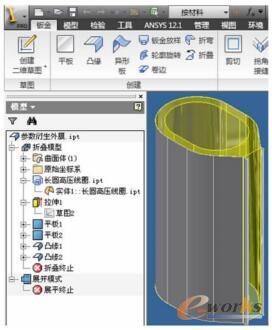

3.3.1 利用钣金建模环境建立模具内外壁

对新建钣金零件,根据实际情况定义材料特性及厚度,通过衍生零部件的方法将线圈骨架模型衍生到零件中,衍生线圈骨架时,选择“实体作为工作曲面”按钮进行衍生,选中需要的用户参数、草图等特征,如图6所示。该衍生方式,单个实体会转换为单个曲面体,所得的曲面体不参与合并操作或干涉检查,不参与新零件的材料特性及重量计算。利用衍生骨架的底面、内外侧边等基面建立零件草图并利用拉伸、平板、凸缘特征即可快速实现模具内外壁钣金零件的三维参数化模型的建立,需要定义的尺寸采用用户参数或表达式来赋值。模具内外壁如图7、图8所示。其中模具内壁考虑浇注后脱模的需要设计成对此的两部分装配而成。

图6 衍生线圈骨架零件

图7 模具内壁

图8 模具外壁

3.3.2 利用骨架衍生方式建立模具其余零部件

如上述建模过程,新建零件——衍生骨架模型、用户参数等特征——选择骨架模型基面建立零件草图——利用拉伸、旋转、放样等特征——实现模具其余零部件三维参数化模型的建立,需要变化的尺寸采用用户参数或表达式来赋值。

零部件的建立根据情况采用骨架衍生或直接链接参数表建立零件模型。本实例中模具接线面板、绕线及浇注用限位端圈可以利用骨架衍生方式完成。其余零部件为通用件,且不方便采用该骨架衍生方式建模,所以采用直接连接参数表的常用建模方式完成。以上建模过程中衍生的线圈骨架零件为了方便读图可以控制选择其透明度或是否可见。衍生过程中采用的是工作曲面的方式进行衍生的,所以建立的三维模型准确,便于后期模拟和干涉检查等。

4 建立模具三维装配模型及二维工程图纸输出

4.1 建立模具三维装配模型

装配即是把建立好的零部件通过约束关系配合组装在一起的过程。装配过程中,为了简化约束复杂部件的成员,可先创建多个小部件,然后将每个小部件保存为单独的文件,再把各个小部件组合装配起来形成最终的模具三维立体模型。通过装配可以检查设计时建立的各零部件之间是否存在干涉、结构是否合理。装配时应根据模型实际使用情况对其进行约束控制,无空间位置移动要求的零部件应使其全约束,可移动的零部件可约束所需部分自由度。通过改变Excel表格里面的参数值,就可以快速获得不同尺寸、不同规格型号的模具新模型。图9和图10所示为同系列不同规格型号模型的比较。该模具模型中上下压板为通用件,可不对其进行尺寸控制,其余零部件均可直接和Excel连接后用参数表达式对其赋值,如螺杆长度可以利用模具高度加上一个固定尺寸即可。

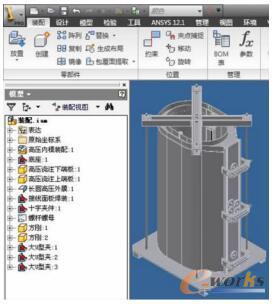

图9 1000型模具装配

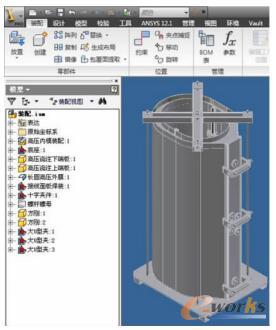

图10 1600型模具装配

建立好的零部件及参数表名称不能随便更改。更改会导致再次进入模型装配界面时无法读取零件或参数表,若确需对其进行更改的也可在进入模型装配的时候按照软件提示查找到新更改的零部件并打开。对模型中某个零件草图线删除重画或更改编辑过(其中尺寸的更改不影响),更新模型或重新打开会出现“更新零部件更新时出错”的提示。这种情况一般是因为重新修改了零件草图导致软件无法识别新零件和其他零件先前建立的装配约束关系。解决此问题可以点击弹出窗内的设计医生“+”图标,根据高亮提示重新定义约束即可;也可以先接受此错误,再到装配环境中找到约束有误的地方重新定义约束关系。

4.2 生成二维工程图

该模具包含刚结构件、钣金件和标准件等,目前尚无法实现CAM制造,为了便于制作,还需输出二维工程图。Inventor三维设计软件具有从三维模型到二维工程图的直接转换的功能,并可按需轻松实现工程图纸的投影、剖视及局部视图的制作。而且生成的工程图与三维模型尺寸关联,当三维模型参数变更之后,工程图也能自动得到更新。

值得注意的是工程图中主要尺寸的标注应为自动产生,对于带小数的情况可根据实际情况选择保留小数位精确位数,从而保证尺寸的关联性。Excel参数表的变动调整可以用来优化设计或快速生成系列产品中的其他模具模型,但Excel一旦变更后所生成的新模型将替代原始设计模型。若想同时保留系列产品中的多个模型的设计数据以便后期核对和优化,则可采用不同的文件夹来存放不同的模具模型数据的方式。每个文件夹中建立单独的项目文件,拷贝基础模型所有零部件及参数表到新的模具文件夹中(拷贝过程中零部件及参数表文件名保持不变),再对参数表数据进行修改即可快速得到新的模具模型。

5 结束语

应用基于骨架的Inventor联动三维参数化设计,易于同结构系列不同型号产品模型零部件的建立和修改,也容易检查设计错误,避免了重复设计,极大提高产品设计效率,缩短设计周期,且有效地降低了设计成本。本文中所提供的设计思路对于其他机械零部件设计,具有很好的参考价值。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。