G-TEKT是日本领先的专业汽车车身和传动零部件制造商之一,枥木工厂是其生产传动零部件的主要工厂。在原先的生产过程中,工人需要目视检查从冲压机中送出的钢坯是否有划痕、凹痕或者其它轻微缺陷。随后以每分钟40张的速度将重达2.3kg的坯料装载到托盘上。

G-TEKT希望通过引入自动化技术来提高质量与生产效率,同时让员工从事更轻松、更具创造性的任务。

ABB机器人解决方案

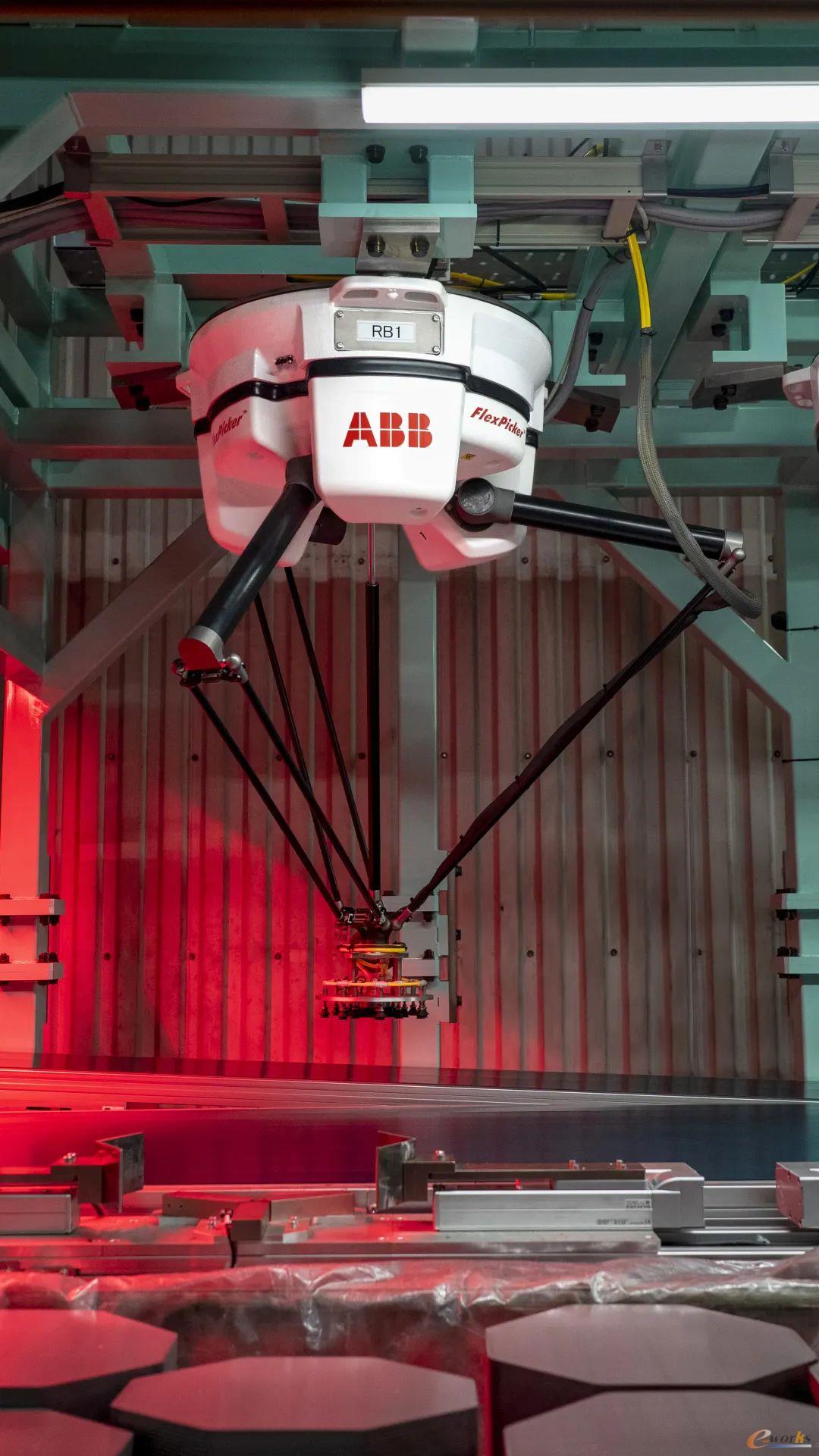

由于冲压机周围空间有限,使用的机器人数量也受到限制,并且对机器人工作范围要求极高。在ABB RobotStudio和Picking PowerPac上进行了大量模拟测试后,系统集成商MES Koshin最终为G-TEKT部署了三台ABB IRB 360 FlexPicker机器人。

ABB IRB 360工作范围达1600mm, 有效载荷达6kg,可在有限的空间内轻松搬运钢坯。

三台机器人由PickMaster 3软件同时控制,最大限度利用空间。

该自动化流程分为两个部分:视觉检测和托盘装载。在视觉检测环节,基于AI的设备能达到肉眼的识别检测水准,避免了因操作员技能水平不一或身体状况不佳而导致的误判情况。

在托盘装载环节,为了能够处理大量产品,17个真空吸盘整齐排列,且每个都可以单手切换。系统还添加了当工人在现场取换托盘时,机器人持续跟踪的设定,保证作业连贯性,提高了生产率。

“我们能够用自动化来完成两班制中四名员工的工作,让这些员工从事更具创造性的工作。此外,生产率提高了约10%,现在我们每天可以多生产约19,200个产品。对操作员来说,设备不停机、不出故障,易于维护都是很重要的。目前来看,ABB机器人表现优异,兼具这些优点,运行顺畅。”

——Akio Kato

G-TEKT枥木工厂生产部经理

未来,ABB将继续与MES Koshin密切合作,满足更多期待。MES Koshin总监、销售兼生产经理Yoshiaki Ozawa先生说道:“通过这次合作,我们对机器人能够替代人工执行任务的范围有了更深刻的了解。我们期待以后能与ABB一同为更多生产现场打造充满创意的设备。”

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。